大功率激光焊机焊缝质量参数的提取方法

2010-09-06陈海永李江威李练兵孙鹤旭

陈海永,李江威,李练兵,孙鹤旭

(河北工业大学控制科学与工程学院,天津300130)

大功率激光焊机焊缝质量参数的提取方法

陈海永,李江威,李练兵,孙鹤旭

(河北工业大学控制科学与工程学院,天津300130)

提出大功率激光焊机焊缝的图像处理和质量参数特征的提取方法,有效地克服了环境的各种干扰,可靠地得到了质量参数。通过一套具有工业显微镜头的CCD视觉系统,实现了微细焊缝的结构光光带的采集。根据其区域的背景和前景图像亮度差别较大的特点,提出一个基于最优阈值分割的光条细化算法,确定了光条在图像平面的变形,从而提取出焊缝质量参数,如熔宽、错边及余高等。实验结果证明了该方案切实可行,结果满意。

激光焊缝;线型结构光;图像处理;质量参数

0 前言

激光焊接是材料加工应用中的关键技术之一。在钢铁行业如冷轧生产线、带钢镀锌生产线等中,大功率激光器由于其热影响区小、焊缝强度高的优点,得到了广泛应用。在这些生产线中,激光焊机是保证生产线自动化平稳运行的关键设备之一。然而,激光焊机在长期运行过程中因其机械系统的重复定位精度下降、定位系统长期磨损等都可能引起对接间隙过大、错边等装配缺陷,从而导致焊接缺陷。因此可靠、快速、精确地检测焊缝质量对提高激光焊机的智能化水平,保证生产线的稳定、安全、连续运行具有极其重要的意义[1]。

长期以来,人们一直侧重于焊缝的超声波、红外辐射、X射线等检测方法的研究,而对焊缝的形状尺寸参数检测未引起足够的重视,尤其是对钢铁生产线上大功率激光焊缝质量参数检测的研究甚少。使用大功率激光焊机得到的薄板带钢的对接接头焊缝大都属于微细焊缝,其宽度一般在1 mm左右;薄板带钢的厚度一般在0.3~8 mm。焊缝的外形尺寸参数是表示焊缝形状特征的指标,是影响焊缝质量的重要因素,因此,焊缝外形尺寸的精确测量是保证焊接质量的关键技术之一[2]。基于结构光的视觉检测具有非接触、能获取物体的三维信息、精度高和抗电磁场干扰能力强等优点,在焊缝尺寸检测中得到广泛使用。其中,图像中结构光条纹中心的准确检测是影响焊缝尺寸检测精度的核心因素之一。White通过边缘检测算法得到光带,进而搜索光带的中心线得到一个像素的条纹中心线,这个方法的缺点是在反光等干扰下其鲁棒性比较差[3]。为了克服反光、毛刺等干扰的影响,李原等人提出一种基于图像列方向像素灰度分布的曲线峰值提取方法,并利用激光条纹位置在时间和图像空间上的连续性和相关性进行判断,可靠地提取条纹中心线[4],但是该方法针对的是较宽的V型焊缝,主要在弧焊中使用。胡斌等人提出利用可变方向模板检测结构光条纹中心[5],这种方法的抗白噪声能力比较强,但是没有考虑窄细焊缝。以上几个算法大都是针对机器人弧焊焊缝,这些焊缝宽度、深度等尺寸较大,条纹中心线的变形明显,各种干扰对条纹的识别影响较小,较容易得到焊缝的几何特征参数。焊缝参数特征提取最困难的情形是相似厚度的平板对接焊接,因为得到的焊缝较为平滑,图像特征不太明显,而这种情况在工业自动化生产线中经常遇到,如冷轧生产线、镀锌板生产线等。因此,大功率激光焊机的焊缝质量研究对于保证生产的连续运行,得到高质量的板材产品具有重要的保障作用。

1 系统构成

焊缝传感视觉系统由线结构光光源、一个2/3英寸镜头的CCD显微摄像机、图像采集卡和计算机组成,其中图像采集卡已插入计算机机箱,如图1所示。激光器以一定的角度倾斜投射线结构光到焊缝表面,把焊缝表面的形状调制成相应的形状的光条。CCD摄像机垂直于焊缝平面,接收从工件表面反射的光条图像,经过图像采集卡把拍摄到的模拟信号转换成为数字图像送入计算机中,由计算机对光条图像进行处理,最终提取出焊缝质量参数。

2 结构光条纹骨架提取

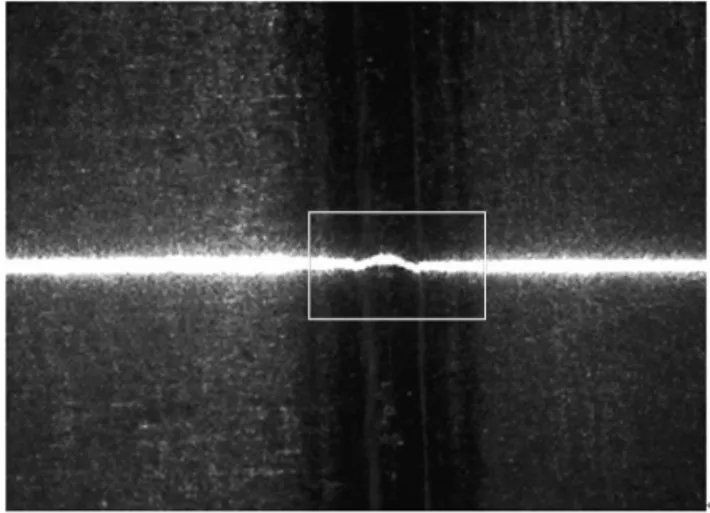

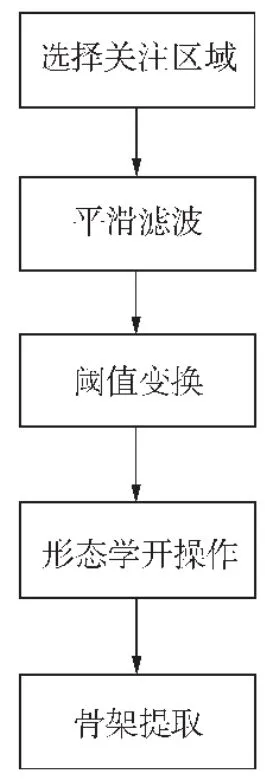

视觉系统得到的焊缝图像如图2所示。从图像中可以看出焊缝处的光条有明显的变形,通过检测这个变形及其周边区域得到相应的焊缝质量参数。对于焊缝来说,焊缝及其周围是重点区域,其他图像区域并没有实际意义,并且对全部图像进行处理将难以保证适时性。图2中的白色方框为选择的关注区域,由图2可知,得到的焊缝图像存在着严重的镜面反射等干扰,给特征提取带来了极大的困难,通过平滑滤波可以把绝大数干扰滤除,使图像变得平滑,便于后续处理。得到的平滑图像通过阈值变换获得合适的二值图像,形态学开操作能有效地平滑轮廓,再通过骨架提取就得到了焊缝的骨架。图像处理的流程如图3所示。

图1 系统结构

图2 原始焊缝

图3 图像处理流程

2.1 选择关注区域

选择关注区域能够极大减少算法的计算时间,从而保证骨架提取的适时性。就镀锌生产线、冷轧生产线的激光焊机视觉系统而言,摄像机、结构光光源与带钢接头的三维空间的位置基本上是固定的,所以关注区域可以根据现场的焊缝接头的具体位置来设定。

2.2 平滑滤波

噪声主要是以图像中灰度值高频波动的方式暴露出来的,对于高精度的测量任务,选择了7×7的高斯滤波器模板,得到了较好的图像结果。

2.3 最优阈值变换

固定阈值仅在待处理图像的灰度值和背景的灰度值不变时效果很好,并不能保证算法的鲁棒性。下面提出一种最优阈值计算方法,最大限度地保留焊缝结构光条纹区域的信息。首先使用背景差分算法去除非均匀光照造成的影响,然后再利用类间方差方法求最佳阈值。

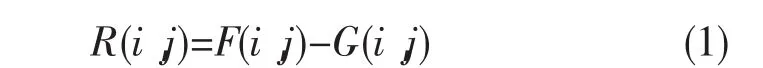

使用当前前景图像与当前背景图像进行差分运算[6]

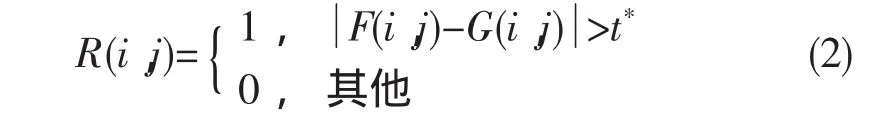

式中F(i,j)为前景图像;G(i,j)为背景图像。对差分图像进行二值化处理

式中t*为最佳阈值。

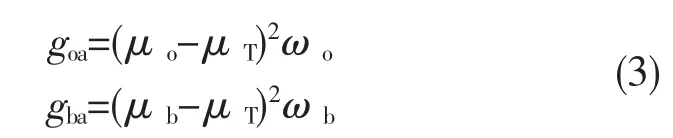

在待识别图像中,目标和背景共同构成原始图像。goa为目标与原图之间的某种差距度量,gba为背景与原图之间的某种差距度量,则目标与原图和背景与原图之间的均值差距度分别为[7]

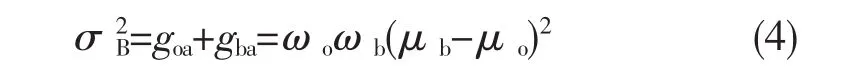

由此,类间方差为

最优阈值t*通过求类间方差的最大值得到

2.4 开操作

开操作一般使对象的轮廓变得光滑,断开狭缝的间断,消除小的“孤岛”和突刺。○为开操作,用结构元素b对图像f进行开操作表示为[8]

即先用b对f进行简单的腐蚀操作,然后用b对得到的结果进行膨胀操作。

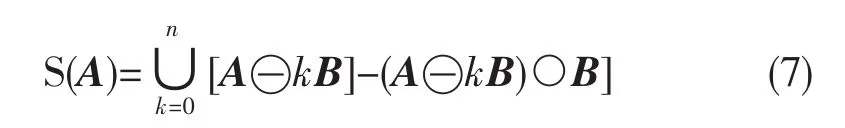

2.5 骨架提取

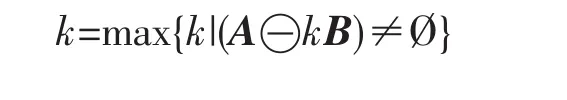

骨架提取的目的是减少图像成份,直到只留下区域的最基本信息,以便进一步分析和识别。骨架可表示为[9]

式中A为要处理的图像;B为结构元素;A⊖kB表示对A的连续k次腐蚀,第k次是A被腐蚀为空集前进行的最后一次迭代,即

3 焊缝特征提取的设计

3.1 直线及其拐点查找

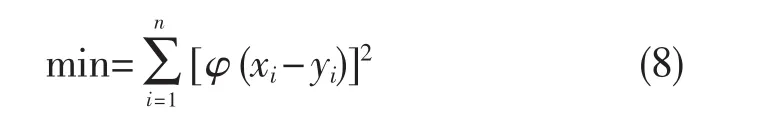

由提取出的骨架图像(见图6)中明显看出,图像由直线和圆弧组成。光滑曲线上,其导数曲线也是连续的,即各点的左斜率与右斜率相等;而在轮廓的拐点处,导数曲线不连续,左斜率与右斜率相差很大。假设拐点区域大小为n,在区域中的pk处,取pk及其左边共m+1点拟合直线,计算其左斜率kl,同样取及其右边共m+1点拟合直线,计算其右斜率kr。计算区域中全部点的左右斜率,得到序列kln,krn(n=1,2,…,n),并计算左右斜率差分值Δ kn最大时为拐点。利用最小二乘法拟合法进行拟合[9]

式中(xi,yi)为已知点;n为拟合点数,φ(x)=kx+b为拟合函数。最小二乘法考虑的是已知数据点到拟和函数的距离平方和为最小,其中

最后在得到拐点之后利用最小二乘法左拐点以左及右拐点以右进行线性拟合。

3.2 圆弧的拟合

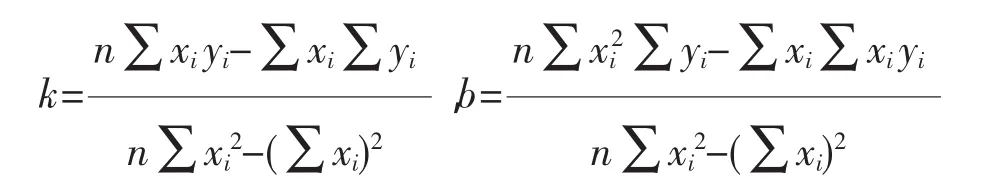

为了提高余高的精确,可以通过查找一些边缘点,然后再对圆弧状轮廓进行圆的拟合。轮廓上的所有点到拟合圆的平方距离进行连加求和,然后使求得的总和最小化[10]

式中(α,β)是圆心;ρ为圆的半径;n为参与拟合计算的特征点个数。

3.3 特征参数的计算

熔宽、错边和余高是表征激光焊缝质量的关键参数,如图4所示。可靠地检测这几个参数对智能的判断焊缝质量具有重要意义。

图4 焊缝参数测量示意

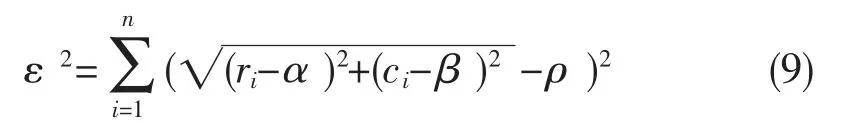

熔宽是焊缝轮廓线两端拐点的距离。错边为焊缝两侧母板间距离。余高是最大和最小y坐标值的特征点,其y坐标值之差为余高的值。

通过特征的提取,得到了相应位置点的像素坐标,根据图4以及式(10)~式(12)计算出熔宽、错边以及余高在图像空间的像素。

式中(x1,y1),(x2,y2)为焊缝拐点;圆心为(xr,yr);w为熔宽;Δ x为错边;h为余高。

4 实验结果

使用大功率激光焊机焊缝的图像处理算法和焊缝参数特征提取算法,对实验结果进行如下分析。

图5为原始图像对焊缝极其周边区设为关注区域后的图像,如图2中的白色方框所示。可以看出图像具有严重的镜面反射、激光衍射干扰噪声,有必要采用图像处理算法对其进行处理。

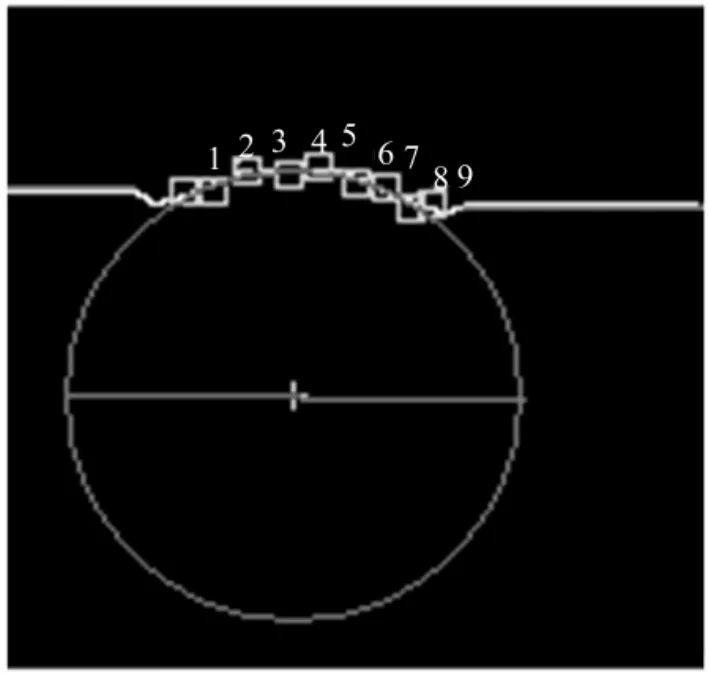

对图像5进行骨架提取后如图6所示,查找骨架拐点提取直线特征并进行最小二乘拟合的图像。通过此算法可以得到拐点的像素坐标,利用式(10)及式(11)可以计算熔宽和错边。

图7为焊缝焊接处的圆弧拟合图像。通过此算法可以得到拟合圆的圆点像素坐标及其半径,利用式(12)可以计算余高。

图5 选择感兴趣区图像

图6 直线拐点查找以及直线拟合

图7 圆弧拟合

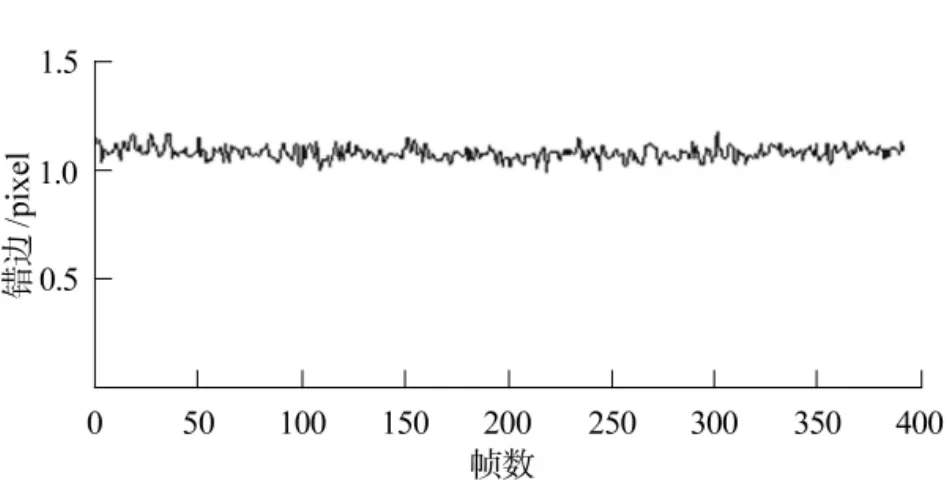

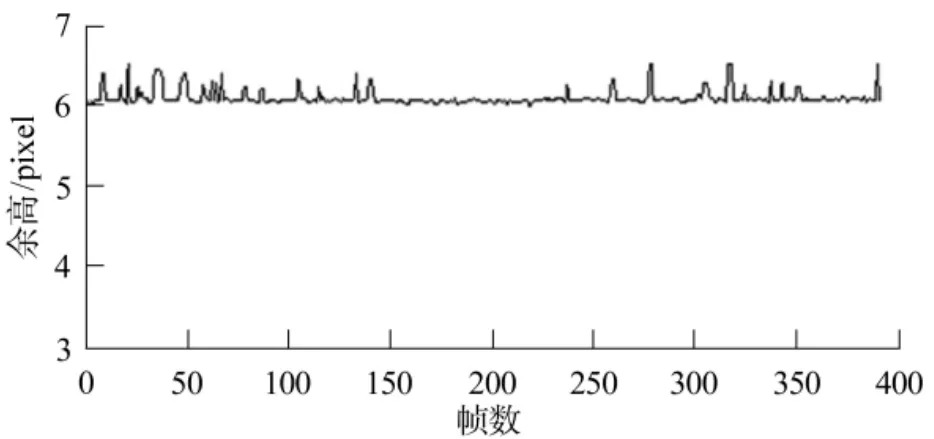

通过特征的提取,得到了相应位置点的像素坐标,根据式(10)~式(12)计算出熔宽、错边和余高的像素值。如图8~图10所示,采用视觉系统对焊缝图像采集了392帧图像,使用焊缝图像处理以及质量参数提取算法分别绘制的序列图像熔宽、错边、余高像素变化的结果,从图像结果中可以看出焊缝特征均有波动,但波动范围不大,这进一步说明了提出的算法具有可行性。

5 结论

大功率激光焊机在钢铁行业的冷轧、镀锌生产线上的应用越来越得到重视,焊缝的关键质量参数的可靠检测是实现生产线全自动化运行的关键技术之一。使用计算机视觉技术检测焊后焊缝,能够精确快速检测出焊缝的关键参数,确定焊缝质量,对保证工业生产的高效、可靠运行起着重大作用。焊缝的关键参数视觉检测的核心在于图像处理算法的合理设计。实验结果表明,在此提出的基于最优阈值分割的光条细化算法有效地确定了光条在图像平面的变形,可靠提取出了熔宽、错边以及余高等焊缝特征参数。

图8 序列图像熔宽变化

图9 序列图像错边变化

图10 序列图像余高变化

[1]王春明,胡伦骥,胡席远.激光焊接质量实时检测技术的研究现状[J].电焊机,2005,35(7):18-22.

[2]伏喜斌,林三宝,杨春利.基于激光视觉传感的角焊缝外形尺寸检测[J].焊接学报,2008,29(7):47-50.

[3]White R A,Smith J S,Lucas J.Vision-based gauge for online weld profile metrology[C].IEE Proceedings-Science,Measurement and Technology,1994,141(6):521-526.

[4]李原,徐德,沈扬,等.一种焊缝结构光图像处理与特征提取方法[J].焊接学报,2006,27(9):25-31.

[5]胡斌,李德华,金刚,等.基于方向模板的结构光条纹中心检测方法[J].计算机工程与应用,2002;38(11):59-60.

[6]陈凤东,洪炳镕.基于动态阈值背景差分算法的目标检测方法[J].哈尔滨工业大学学报,2005,37(7):883-884,955.

[7]韩思奇,王蕾.图像分割的阈值法综述[J].系统工程与电子技术,2002,24(6):91-94.

[8]阮秋琦,阮宇智,译.冈萨雷斯数字图像处理[M].北京:电子工业出版社,2007.

[9]陈颖,张伟,李志伟,等.基于图像处理的直线刃刀具角度测量[J].工具技术,2007,41(5):86-88.

[10]杨少荣,吴迪靖,段德山,译.机器视觉算法与应用[M].北京:清华大学出版社,2005.

A quality parameter extracting method for the seam of high power laser welder

CHEN Hai-yong,LI Jiang-wei,LI Lian-bing,SUN He-xun

(School of Control Science and Engineering,Hebei University of Technology,Tianjin 300130,China)

A scheme of image processing and quality parameters feature extraction has been developed for the high power laser welding seam,it effectively overcomes the various disturbances of the environment and welding seam's parameters are got reliably.The line structured light stripe of micro weld is got used a CCD camera with industrial microscope lens.According to the difference of background and foreground image in the area of the line structured light stripe being great,we propose a strip thinning algorithm based on optimal threshold segmentation,which effectively determines the strip's deformation and some parameters such as the bead width,difference of the butting plates and reinforcement height are selected and extracted as feature in the image space.The experimental results demonstrate the effectiveness of the scheme,and they are satisfactory.

laser welding seam;line structure light;image processing;quality parameter

book=52,ebook=299

TG456.7

A

1001-2303(2010)11-0052-05

2010-10-15

河北自然科学基金资助项目(F2010000160)

陈海永(1980—),男,河南开封人,讲师,主要从事焊缝图像处理与建模、焊接机器人控制等研究工作。