汽车生产用激光钎焊系统设计

2010-09-06潘波

潘波

(神龙汽车有限公司,湖北武汉430056)

汽车生产用激光钎焊系统设计

潘波

(神龙汽车有限公司,湖北武汉430056)

随着汽车工业的发展以及人们需求的不断提高,节能、安全、环保成为汽车技术的三大主题,而激光加工工艺的发展对解决汽车节能、安全和环保具有重要的意义。激光以其光束能量密度高、热影响区域小、焊接速度快、深宽比大和变形小等优点,在白车身制造领域得到广泛应用。近几年,伴随着我国逐渐迈向汽车产销大国的步伐,激光焊接这一前沿技术已相继出现在国内主流汽车企业的生产线上,而其中又以激光钎焊的应用最为广泛。在此以某量产车型的行李箱盖激光钎焊为例,结合其工艺特点,系统介绍激光钎焊系统的设计方案,并着重分析了主要核心设备的技术特点。

激光钎焊;光钎激光器;激光焊接头;焊丝输送;焊接机器人;夹紧工装

0 前言

从20世纪80年代开始,激光技术运用于汽车车身制造领域。激光以其光束能量密度极高、加热范围小、焊缝及热影响区域窄、切割和焊接速度快、深宽比大和焊接变形小等优点,在白车身制造领域得到广泛应用。激光钎焊是激光焊接技术的一种,钎焊时母材不熔化,仅钎料熔化,可以获得光滑的焊缝表面,这不仅使产品更加美观,还提高了密封性,而且显著提高了焊接区域的强度,大大提升了整车的安全性能。目前,在国内外汽车制造业,激光钎焊主要应用在可视的外围接合件上,如行李箱上下两部分的接合、顶盖和左右侧围的接合、汽车C柱上下两段的接合等。

1 激光钎焊工艺特点

1.1 激光钎焊原理

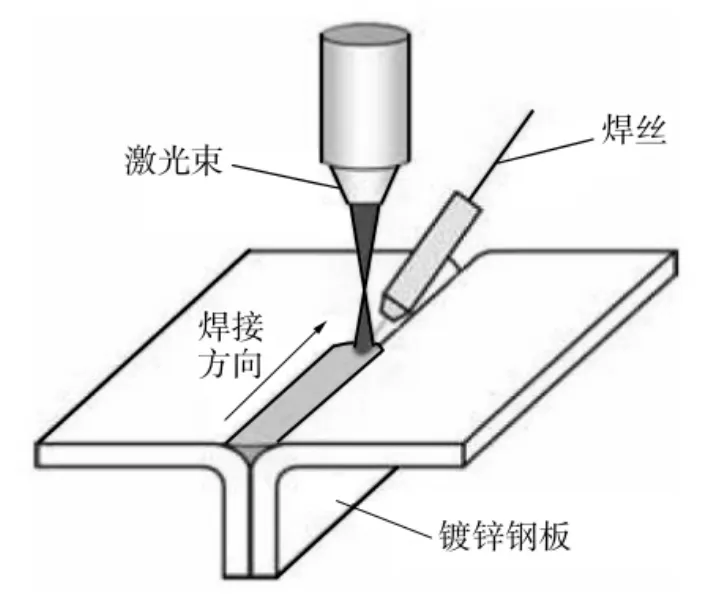

激光钎焊也称激光填丝钎焊,是在电弧钎焊的基础上发展起来的一种新的局部硬钎焊技术。与激光熔焊不同,其焊接原理并不是直接利用激光束熔化母材金属来实现焊接成形,而是利用激光束作为热源,聚焦后的光束照射在填充的焊丝表面上,焊丝被光束能量加热,熔化形成高温液态金属,液态金属浸润到被焊零件连接处,在适当的外部条件下,在界面层中生成均匀的固溶体和共晶组织,使之与工件间形成良好的冶金结合,激光钎焊原理如图1所示。工件间的连接是通过钎焊层实现的,而母材本身不会被激光严重熔蚀损伤,使得焊缝成形美观、质量稳定,焊后仅需简单处理甚至无需处理。激光钎焊是一个独特的焊接冶金过程,除了光和热,在焊接过程中还伴随着特有声音和电荷的产生,这是因为激光的高能量输入使焊缝上方的环境气体和因受热气化的金属镀层蒸汽发生了电离,而焊缝上方的这层电离层被称作等离子云。等离子云对激光有吸收、折射和散射作用,因此一般熔池上方的等离子云会削弱到达工件的激光能量,并影响光束的聚焦效果,对焊接不利。

图1 激光填丝钎焊原理

1.2 激光钎焊的优势和局限性

激光填丝钎焊作为一种新兴的焊接技术,正在被越来越广泛地应用到生产制造的各个环节中,特别是在汽车白车身制造领域,激光填丝钎焊的应用已经比较成熟。

近些年来,激光钎焊正在逐渐成为一种替代电阻点焊的工艺手段,而倍受人们关注。与传统电阻点焊相比,以搭接焊结构为例,激光钎焊具有单面加工、搭边量小(质量减轻)、结构强度增加、无电极磨损现象、焊接质量稳定、非接触式加工、焊接速度快、焊接变形小等特点。与MIG/MAG焊以及CO2气体保护焊相比,激光钎焊具有热影响区小、零件不易产生热损伤、填充剂熔化后自然浸润、熔化带宽、无飞溅等特点,因此可以获得外观质量更好的焊缝,而无需经常更换焊炬、喷嘴,可大大降低加工成本。此外由于激光热源本身能量集中,可精确控制和调节热输入的特点,使加热和冷却的时间很短,可获得较高的焊接速度,更容易实现自动化焊接。

激光钎焊虽有许多非常突出的优点,但也存在一定的局限性。激光钎焊因为是利用激光做热源,而激光经过聚焦后光斑尺寸较小,所以一般焊缝较窄,这就要求焊接件的装配精度高,且要求光束在工件上的位置不能有明显偏移,若工件装配精度或光束定位精度达不到要求,很容易造成焊接缺陷。其次,激光器及其相关系统的成本较高,一次性投资较大。激光焊接技术复杂,技术难度大,涉及到光学、焊接、自动化系统工程等专业技术,使得激光钎焊系统调试的难度较大,且系统设备需要专业维护,核心设备故障停机或损坏后,修复难度大(如激光头、光源),无形中增加了技术成本。再者,激光钎焊为不可见光,危险性大,防护等级高,一般需要投入特殊的安全防护设施。但正是因为工作现场的高要求,促进了激光焊接设备向小型化、模块化、高自动化、高稳定性和易维修的方向发展。

2 激光钎焊生产系统设计

为了更好地了解激光钎焊系统,以某量产车型的行李箱盖激光钎焊系统为例,初步介绍激光钎焊生产线的设计构成,并着重分析激光钎焊系统主要核心设备的技术特点。

2.1 激光钎焊生产线构成

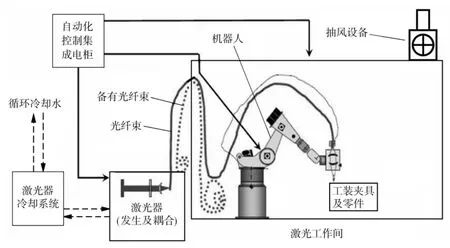

激光钎焊生产系统的主要构成如图2所示。

(1)激光发生器:产生并输出一定波长的激光束(集成水冷却系统)。

(2)光纤:负责传导激光器发出的激光束到激光焊接头(为保证设备的正常使用,一般需要有一条备用光纤)。

(3)独立焊接工作间:由于大功率激光器的激光射线可对人造成伤害,须在封闭空间内进行焊接,以确保安全。

(4)机器人焊接系统:携带激光焊接头,集成送丝系统,负责按预定焊接轨迹和焊接参数完成焊接。

(5)自动化控制电柜:负责各种电气信号处理,协调机器人、激光焊接头、激光器和自动化焊接夹具的信号交换。

(6)工装夹具:确保零件装配尺寸,保证焊缝位置的重复精度。

(7)抽风系统:焊接时会产生烟雾和有害气体,需要安装抽风系统。

某量产车型的行李箱盖激光钎焊生产线的主要构成如图2所示,这条生产线集成了目前比较先进的激光焊接技术,是某公司引入的第一套激光焊接系统,也是目前国内首次将光纤激光器运用到量产车型生产上。

图2 激光焊接系统的主要构成

2.2 激光钎焊系统核心设备简介

由图2可知,对于一套应用于汽车生产的激光钎焊系统而言,其主要的核心设备是激光发生器、激光焊接头、焊丝输送系统、焊接机器人系统以及夹紧工装。激光发生器是实现焊接的输出热源,激光焊接头是焊接工作部件,焊丝输送系统为焊接输送焊丝,机器人系统是自动化焊接的工作载体,夹紧工装保证零件的定位和装配间隙,任何一个环节发生变化都会直接影响焊接质量。

2.2.1 激光发生器

激光发生器是激光焊接系统最核心的部件,是系统的心脏。这套激光钎焊系统最大的特点就是采用IPG全光纤连续脉冲激光器进行焊接。所谓光纤激光器,即采用掺杂稀土离子、经过特殊封装的特质光纤作为激光介质,外部导光部分也同样运用光纤进行传导。简单的说,其最大的特点就是一根光纤穿到底,整台机器高度实现光纤一体化,而只在外部导光部分采用光纤传输或者LD泵浦源采用尾纤来耦合的激光器都不是真正意义上的光纤激光器。与传统的宝石棒(YAG棒)固体激光器相比,光纤激光器有着非常突出的优势。

传统YAG固体激光器的简单示意如图3所示。其激光工作介质为固体YAG棒,通过泵浦灯强光照射YAG棒,YAG晶体粒子吸收光能后发生能级跃迁,进而实现粒子数反转,并产生受激辐射发出激光。这时的激光射线并不是全部平行于轴线的,那些不平行于轴线的光线经由反射镜组成的光学谐振腔内不断地来回反射,最终被反射出谐振腔外,剩下的平行光则经由部分反射镜变为输出激光并耦合入传导光纤传输到工作表面。

图3 传统YAG固体激光器基本机构

传统YAG固体激光器,由于存在大量的非平行光束衰减,所以激光转换效率比较低,一般只有30%左右,如果想提高激光转换率,就必须增强泵浦光能量输入,但过强的泵浦光又会使谐振腔内的光学镜片发生热变形,改变镜片的折射率,即所谓的热透镜现象,从而降低输出光束的质量。相比之下,光纤激光器巧妙的将光纤技术和激光原理有机的融合为一体,很好地解决了激光能量与光束质量这一矛盾。光纤激光器以掺杂稀土离子、经过特殊封装的特质光纤作为激光介质,运用发光二极管作为泵浦光源,以刻在纤芯两端、起滤光作用的光纤光栅替代传统的光学谐振腔,经过特殊的包层封装后制成激光光纤,结构如图4所示。其最大的优势在于:二极管泵浦光从光纤两端射入光纤内包层,在光纤的内包层来回反射,不断的穿过掺杂稀土离子的纤芯,稀土离子发生能级跃迁,实现粒子数反转,产生受激辐射后经由纤芯输出激光。因为泵浦光进入内包层后来回反射,很少有光线溢出,所以其泵浦光的利用率很高,提高了激光转换效率。且因纤芯本身充当谐振腔,没有传统的光学镜片,避免了热透镜效应,从而提高光束质量。

图4 光纤激光示意

在现代工业应用领域,传统的YAG棒一般如铅笔般大小,且生长速度很慢,一般小于1 mm/h;而光纤的纤芯只有头发般粗细,是以SiO2为基质材料制成的玻璃实体纤维,原料丰富,易于加工,相比稀缺的YAG棒,光纤则要廉价得多,再加上玻璃材料具有极低的体积面积比,散热快、损耗低,所以光纤激光器不需要庞大的热电制冷和复杂的水冷系统,只需简单的水冷甚至只需普通的风冷即可满足,这就使得光纤激光器拥有小型化、模块化、集约化的优势。由于光纤激光器的谐振腔内无光学镜片,避免了热透镜效应以及腔镜对灰尘、水分、杂物和机械振动的敏感性,使其具有免调节、免维护、高稳定性的优点,可胜任恶劣的工作环境,这是传统激光器无法比拟的。光纤激光器的可光纤导光特性,更使其能轻易胜任各种多维任意空间的加工应用,使机械系统的设计变得非常简单。图5为IPG全光纤连续脉冲激光器,其最大激光功率3 000 W,由六个激光功率500 W的光纤激光模块组成,外加一个备用模块,各模块均可实现快速更换。采用内置水冷机,集成度高,占地面积小,现场安装极为方便。由于其对灰尘、震荡、冲击、湿度、温度具有很高的容忍度,且有较高的安全级别,所以可工作于开放环境,无需特殊环境要求的空调房。这些优点大大降低了生产消耗成本和维护成本,也更适应现代汽车工业生产的需求。而此套激光钎焊系统作为国内首条量产车型的光纤激光焊接生产线,其巨大的优势也正在逐渐的体现出来。

图5 IPG全光纤连续脉冲激光器

2.2.2 激光焊接头

激光焊接头是激光焊接系统的直接工作部件,其核心部件其实就是一组根据特殊要求组合在一起的透镜。激光发生器产生的激光经由光纤传导,被很好的耦合入激光焊接头,激光焊接头通过透镜组对激光束进行整形、传导,最后聚焦到工作面,利用激光焦点处的高能量来实现焊接。此外它还能通过调节焦点到工作面的距离来控制激光能量密度的大小,实现焊接能量输入的可控性,所以激光焊接头通常也被形象的称作激光镜头。根据不同的加工需求,激光镜头可以制作成各种各样不同的形式,在镜头上集成不同的功能的自动控制模块,来满足复杂的实际生产要求。

介绍的这套激光钎焊系统所采用的激光镜头是德国Scansonic公司生产的ALO3(Adaptive Laser Optic)自适应可调节激光钎焊镜头,其最大的特点是具有焊缝跟踪功能和自动对焦功能。ALO3的工作原理及基本机构如图6所示。从激光器发出,经光纤传导的激光束被光纤耦合器1耦合入激光镜头,自动对焦模块2将发散的光束进行准直后转换为平行光束,准直后的平行光束再经过反射模块3和二次反射模块6的两次反射后由光学聚焦模块7将激光束聚焦到工作面。整个焊接过程可以通过监控模块5进行全程监控,纵向伸缩臂TA通过自动控制模块STRG与自动对焦模块关联,实现自动对焦,安装在伸缩臂上的压力传感器KS通过STRG与旋转动作控制模块4关联,实现焊缝跟踪。

焊缝跟踪及自动对焦原理如图7所示。焊丝尖点处通过压力传感器感知焊缝形状,STRG捕获压力信号后控制旋转模块实现横向摆动以适应焊缝形状;焊丝尖点处的纵向变化,以伸缩臂的伸缩量形式反馈到STRG,STRG控制自动对焦模块内透镜组的伸缩,使光束焦点始终落在焊丝的尖点处。此外,ALO3还可以通过自动对焦模块来调节光斑大小,实现对焊接输入能量的控制,通过旋转动作模块给焊丝施加外力,使其在焊接过程中始终紧贴焊缝,避免发生偏离。

图6 ALO3的工作原理和基本机构

图7 焊缝跟踪及自动对焦原理

德国Scansonic公司生产的ALO3自适应可调节激光钎焊镜头拥有较大的自由度,能适应不同形状焊缝的焊接,这给生产调试工作带来了很大的方便,大大缩短了调试周期,从而更容易保证焊接质量。

2.2.3 焊丝输送系统

激光钎焊主要靠熔化焊丝来填充焊缝实现焊接,焊缝质量的好坏与送丝系统密切相关。激光钎焊焊丝输送系统的工作原理与常见的MIG、MAG焊接的送丝系统基本相似,都是靠电机驱动压紧轮旋转,靠焊丝与压紧轮之间的摩擦力来推动焊丝。不同的是,由于激光钎焊系统的焊接速度快,对焊接参数的敏感度比较高,且焊缝窄,一般都有很高的外观要求,所以对送丝速度的精确性和送丝的平稳性要求很高。采用盘状丝输送方式的激光钎焊送丝系统的主要构成如图8所示。为确保焊丝的稳定输出,采用两级送丝机构,焊丝盘安装在从送丝机一侧,从送丝机的主要作用就是确保抽丝顺畅,尽量为主送丝机削减焊丝盘的转动惯量所产生的抽丝阻力,而主送丝机安装在尽量靠近焊丝输出口的一侧,送丝轮也增加为四个,这些设计都是为了尽可能地保证焊丝平顺输出,尽量避免对焊接造成影响。此外主送丝机上还安装有焊丝测速器,可对送丝速度实时监控,并通过控制柜设置所需的送丝速度。控制柜与整个激光钎焊系统的工艺控制柜之间建立有信号通路,能够实现每次焊接前焊丝尖点到激光靶心的适时补偿,避免焊缝起始处的缺料缺陷。

图8 激光钎焊送丝系统

为了减少焊接缺陷,这套系统还集成了焊丝预热装置。焊丝预热装置其实就是一套电加热装置,装置的两极分别连接到焊丝和夹紧工装上,焊接前,当焊丝与工件接触后形成电流回路,电阻热将焊丝和工件局部加热到一定温度,所需加热温度的高低可以通过调节输入电流的强弱来控制。焊接前的预热能给激光钎焊带来两大好处:一是,对于焊丝来说,根据热力学原理,焊丝熔化所需的加热温度Δ T=T丝-T常(T丝为焊丝的熔点温度,T常为焊接前焊丝的常温温度)。经过焊丝预热后相当于T常提高,而焊丝的熔点温度T丝是由其本身材料决定的,可认为是个常量,因此Δ T减小,也就是说熔化焊丝所需的热量更少。如果在焊接条件不变的情况下(激光功率和焊接时间),焊丝熔化的时间将缩短,其处于液态的时间将延长,这能使气体更充分地溢出,避免焊缝产生气孔;二是,对于工件而言,预热电流也会使工件与焊丝接触的地方局部受热,加热后的工件表面会降低对激光的反射率,更好的吸收激光热量,加热后的工件也更有利于液态焊丝的润湿和铺展,易于形成美观焊缝。

2.2.4 焊接机器人系统

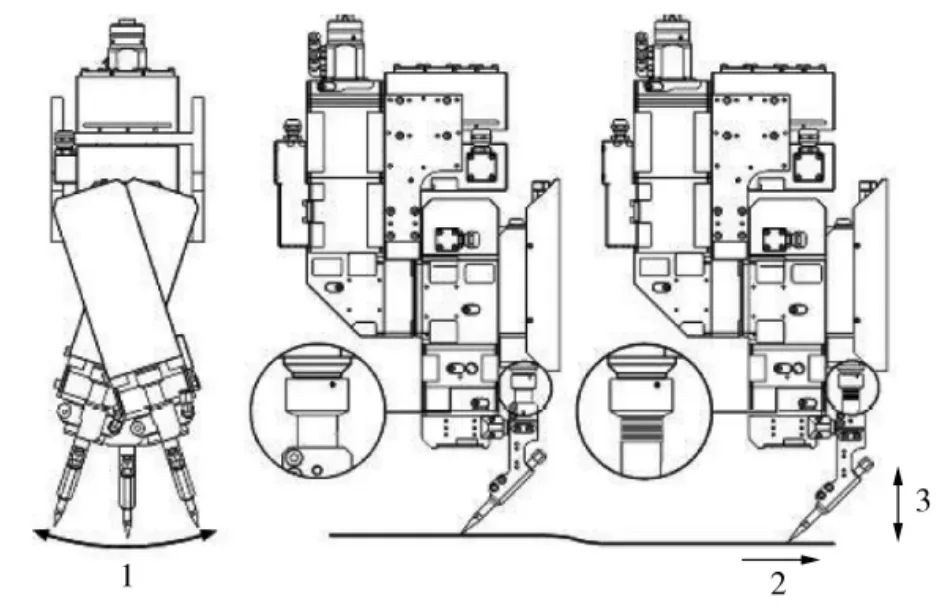

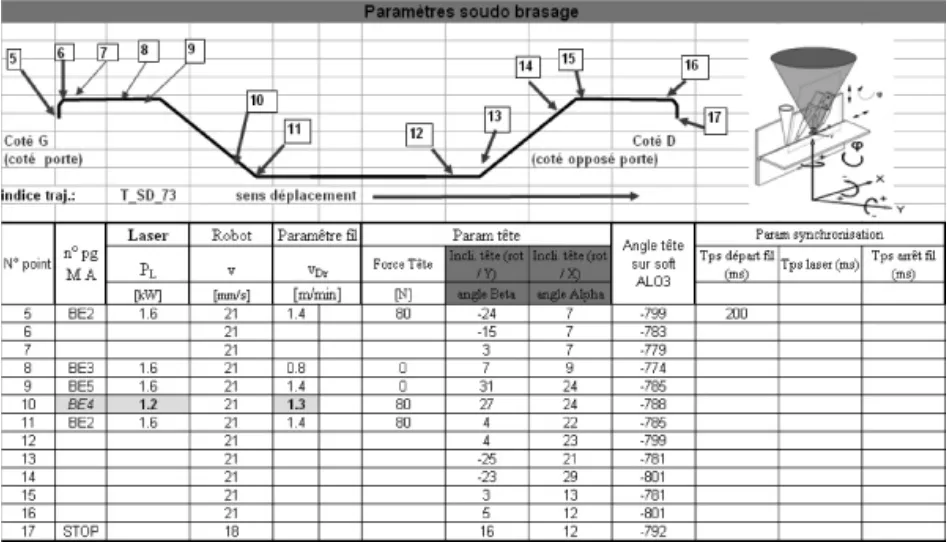

焊接机器人是激光钎焊系统的执行单元,其任务是携带着激光焊接头,按照预先编制好的焊接轨迹并调用相应的焊接参数来完成焊接。焊前编制好的各项参数,如激光器的激光功率、激光镜头的焦点能量、送丝机的送丝速度和机器人的焊接速度等,经由工艺控制电柜调配到各个焊接轨迹点,机器人通过空间运动,逐点执行这些轨迹点以完成焊接。合理的焊接轨迹对保证焊接质量至关重要,图9为激光钎焊系统焊接轨迹参数设置。

图9 激光钎焊轨迹参数

根据实际零件的焊缝形状和焊接质量要求,整个焊接轨迹需要设置多个不同的特征点,每个特征点均被赋予一系列的焊接参数和机器人轨迹姿态参数等信息。为了方便焊接质量的调整和后期改善,原则上,焊缝的形状越复杂,焊接轨迹需要划分的特征点越多,但是过多的特征点会使焊缝的连续性降低,影响外观质量,所以在编制轨迹时,应结合实际情况进行调整。对于激光钎焊来说,机器人的焊接姿态参数比较敏感,使得轨迹调试的难度较大,为此可设置多个机器人姿态的角度调节参数,给调试工作提供更大的自由度,能更容易获得良好的焊缝质量。

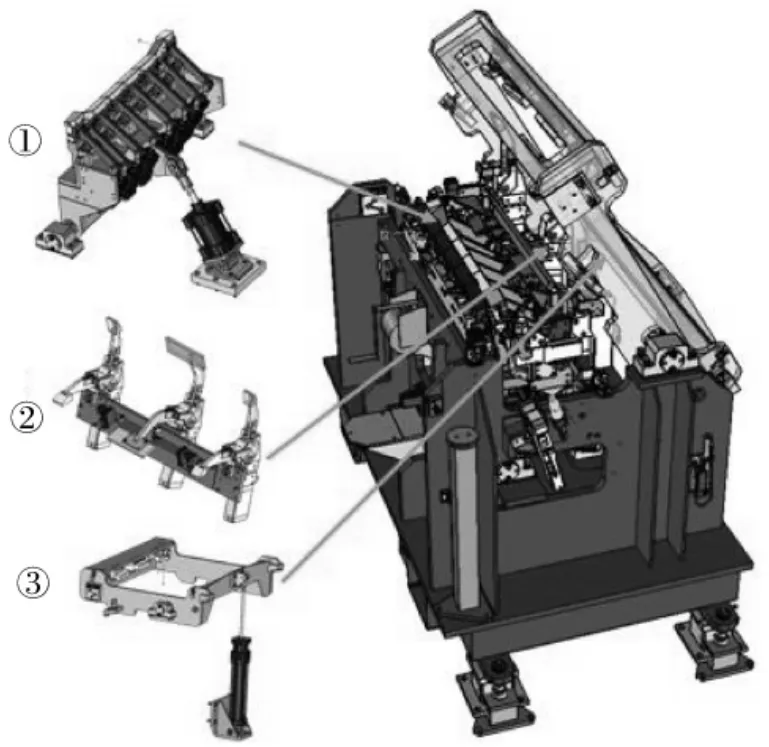

2.2.5 夹紧工装

激光钎焊由于热输入小,焊接速度快,焊缝较窄(一般焊缝的宽度只有2~3 mm),所以通常要求零件之间的夹紧间隙控制在0.1~0.3 mm,且重复精度在0.2 mm以内。要保证如此高的夹紧间隙,夹紧工装必须要经过特殊的设计。激光钎焊的零件夹紧工装3D设计如图10所示。为了满足激光钎焊的间隙要求,这套夹紧工装设计了多级夹紧限位机构,如图10中的①、②、③所示,并按一定的夹紧顺序完成夹紧,目的是尽量降低因零件本身型面不稳定而造成的夹紧间隙的波动。此外在靠近焊缝区域的主定位夹紧面采用了分块设计,即将整个定位夹紧面均等分割为多个小块,每个小块均由各自的气缸驱动实现夹紧。分块设计比起整体设计更有利于夹紧面的散热,大大减小了夹紧面在焊接过程中的受热变形,同时分块设计也使得主夹紧面可分开调整,更有利于整条焊缝夹紧间隙的均匀一致。

图10 激光钎焊夹紧工装3D设计图

3 结论

激光焊接技术在经过长期的科学实验阶段后,在最近十几年得到了快速的发展,由于其技术上具有极大的优势,已经广泛地应用于汽车制造领域。在欧美等发达国家,作为新技术应用的先驱者,激光焊接已经变得越来越普遍,大有取代传统技术的趋势。而在国内,随着我国正在逐步变成世界最大的汽车产销大国,越来越多的新制造技术将会被国内的汽车企业应用,激光焊接技术作为新制造技术的代表,一定会在汽车制造领域取得丰硕的成果。

Design of laser brazing system applied in automobile

PAN Bo

(Dongfeng Peugeot Citroen Automobile Co.,Ltd.,Wuhan 430056,China)

As the development of automobile industry and improvement of people's requirement,energy saving,safety,environment protection become the three primary topics of automobile technology.At meantime,the improvement of laser process technology have important signification for energy saving,safety,environment protection.Laser welding depend on high density of energy,small heated effect area,high welding speed,big depth breadth ratio of seam,less distortion and so on,was widely applied in the manufacture of automobile.Recent years,as China is becoming the biggest car's factory and market of the world,laser welding which is the advanced technology was applied in primary Chinese car company gradually,but the application of laser brazing is the widest in automobile field.This text illustrate that the laser brazing was applied in the trunk lid welding,for introducing the design of laser brazing system to readers,and especially analyses the primary equipments of this system.

laser brazing;fiber laser;laser welding head;welding wire feeding;welding robot;fixture

book=17,ebook=334

TG456.7

A

1001-2303(2010)11-0017-06

2010-09-21

潘波(1981—),男,广西南宁人,学士,主要从事汽车焊接工艺的研究工作。