用于焊接自动化过程的激光视觉传感器

2010-09-06赵菁林三宝

赵菁,林三宝

(1.英国Meta视觉系统公司,英国;2.哈尔滨工业大学现代焊接生产技术国家重点实验室,黑龙江哈尔滨150006)

专题讨论

用于焊接自动化过程的激光视觉传感器

赵菁1,林三宝2

(1.英国Meta视觉系统公司,英国;2.哈尔滨工业大学现代焊接生产技术国家重点实验室,黑龙江哈尔滨150006)

激光焊接切割及激光焊缝跟踪

自动化焊接包括机器人焊接在内,都要求在整个焊接过程中焊枪始终保持在焊缝的正确位置。要做到这一点单靠工装夹具是很难保证的,必须依靠某种实时的跟踪系统。激光视觉跟踪系统为实时焊缝跟踪提供了现代化的解决方案。在此综述了各种焊缝跟踪技术及其优缺点,重点讨论了各种类型激光视觉传感器的原理和设计,并给出了应用实例。

焊缝跟踪;激光视觉;传感器;自动化

0 前言

电弧焊接过程中需要将焊枪中的电极(TIG焊为钨极,GMAW和SAW为焊丝)置于焊接接头上,并按照不同的接头型式,使电极与接头在焊接过程中始终保持准确的相对位置关系,这就是通常说的焊缝跟踪技术。对于手工焊接而言,焊工通过焊帽观察焊接熔池和电弧,操纵焊枪以获得所要求的位姿,焊工技能水平越高,操作越熟练,位置控制越准确。

而对于自动焊而言,焊枪通常安装在机器人末端或者焊接专机的机头部分,工件一般采用夹具或者变位机安装在焊接平台上,或者通过生产线连续送给到焊接位置,如焊管。无论哪种自动化焊接系统,工件位置的定位精度和重复精度都是有限的。另外焊接过程的热变形也会引起焊接接头位置或工件表面形状发生变化。如在螺旋焊管生产线中,焊管的运动受其生产线精度等条件的限制,焊枪与焊缝之间的相对位置经常发生变化。在此情况下,需要实时的焊缝跟踪系统来识别焊缝的实际位置,移动并控制焊接机头以保证焊枪精确定位于焊缝上。

1 焊缝跟踪技术及特点

1.1 常用的焊缝跟踪技术

在自动化焊接过程中通常有三种控制焊枪位置的跟踪方法:(1)手动跟踪;(2)机械式跟踪;(3)激光跟踪。其他的方式如电弧传感或者电弧电压传感等,只适用于某些特定的焊接方法。

手动跟踪不适用于机器人自动焊,但常用于焊接专机自动焊。在焊接过程中,操作工通过焊帽、激光指示器或者远程视频观察焊枪的位置,一旦发现焊枪偏离焊缝,操作工便通过操作手柄移动电动滑架来控制焊枪的位置。

机械式跟踪同样也不适用于机器人自动焊,但在专机自动焊中经常使用,尤其是使用十字操作机焊接一些大型工件。焊接机头上通常安装机械式的探针,当将焊枪定位在焊缝上时,探针位于滑架行程的特定位置。在焊接开始后,焊接接头位置的变化会导致探针偏离滑架的特定位置。探针通常为杆件,这就意味着探针前端的移动同样会引起探针末端的移动,而安装于末端的传感器输出模拟量来控制十字滑架的移动,使探针返回到初始特定位置。当探针回到初始位置后驱动信号消失,滑架停止移动。机械式跟踪,也叫接触式跟踪,常用于埋弧焊(SAW)过程,其精度通常不足以满足高精度焊接场合,另外,它在MIG焊中也经常受到飞溅颗粒的影响。

激光跟踪系统目前已被广泛地用于机器人自动焊和专机自动焊中。激光视觉传感器安装在焊枪的前面来检测接头的位置和形状变化,并通过软件分析其图像信息以找到焊缝的特征位置。然后与存储在系统中的参考位置相比较,计算出焊枪相对于焊缝的偏差值。偏差值被输入到软件控制算法中来确定移动机器人或者机头十字滑架以消除偏差。

1.2 各种焊缝跟踪技术的优缺点

(1)手动跟踪的优点是无需初始投资、智能化和灵活性。缺点是焊接质量一致性差,需要人工运营成本。手动跟踪对焊接质量影响有两方面因素:一是操作工很难长时间集中精力,手工跟踪的单调和枯燥极易使操作工产生视觉疲劳;另一方面是精度不稳定,很大程度上依赖于操作工的判断水平。如在激光焊接时,通常要求跟踪精度在±0.05~±0.1 mm,这是手动跟踪所无法实现的。

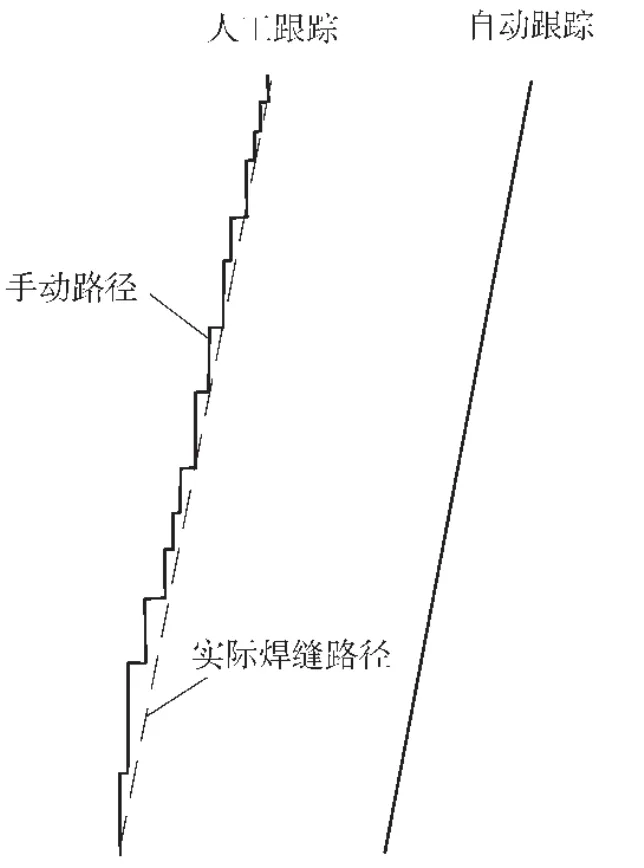

手动跟踪的精度是无法与激光视觉跟踪相比拟的,如图1所示。操作工只能在实际焊枪偏差达到足够大时才能有所反应,而且调整量很不精确,导致焊缝成形呈锯齿状。而自动跟踪系统能够以很快的速度对微小的偏差加以纠正,每秒钟有数十次,因此其跟踪精度很高,焊缝成形美观。当焊接速度超过1.5 m/min时,手工跟踪将变得非常困难,而激光自动跟踪可适应焊速超过10 m/min。手动跟踪的另外一个问题是对工人健康的威胁,工人必须长期呆在电弧附近,其健康将受到威胁,这也是很多企业用自动跟踪取代手动跟踪的重要因素之一。

图1 手动跟踪和自动跟踪精度的比较

(2)机械式跟踪的优点是成本低,操作简单。主要缺点是精度不高,所适合的应用范围较窄。如接头型式必须是大尺寸坡口,焊缝为简单的直线或环形,需要定期维护。接触式跟踪通常用于埋弧焊,因为埋弧焊与其他弧焊相比,对定位精度要求较低。另外埋弧焊接头尺寸较大,有足够的空间供机械式探针操作。但即使是埋弧焊,接触式跟踪应用也经常受到限制,如在多层多道焊中接触式跟踪很难满足要求。

(3)激光视觉跟踪的主要优点是跟踪性能好、功能强,在设置正确的前提下易于使用。缺点是初始投资高,系统复杂。激光焊缝跟踪系统可以用于从激光焊接到埋弧焊接的各种焊接过程。既适用于机器人自动焊,也同样适用于专机自动焊。由于激光焊缝跟踪系统都带有各种计算功能,因此能够集成其他类型跟踪系统不能提供的更多高级功能,其性能优势主要体现在精度和速度上。

2 激光焊缝跟踪技术的原理和技术

2.1 三角测量原理

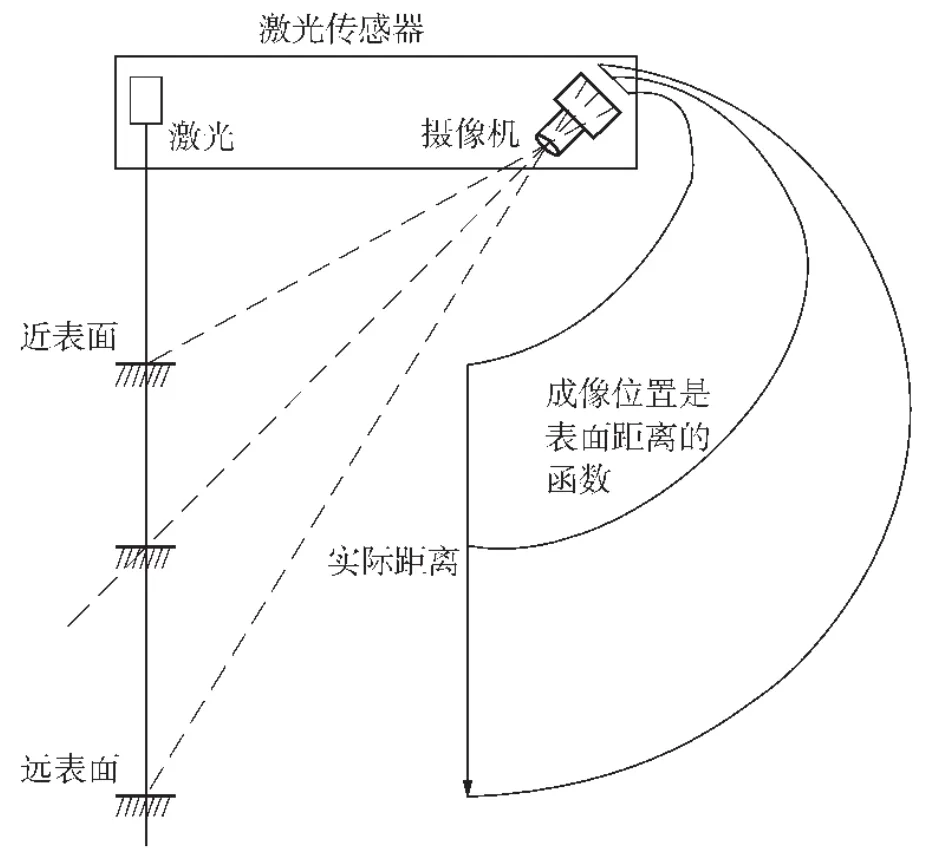

激光焊缝跟踪技术基于三角测量原理,如图2所示。三角测量是一种提取几何信息的方法,应用广泛。焊接激光传感器中通常使用一个半导体激光光源结合图像采集器件,来生成焊接接头的一系列三维截面图像。

图2 三角测量原理

三角测量法的最大优点是其仅提供接头的几何信息,即物体的真实三维截面信息,在理论上不受工件的表面状态影响,如表面光照变化或者表面上标记等。但实际上物体的表面反射会对图像信号有一定的影响,需要一些特殊的技术来克服反射噪声的影响。

三角测量法的另一个优点是易于从设计上克服环境光照的影响,这在明弧环境下尤为重要。强烈的电弧光会对普通的机器视觉系统产生严重的干扰。

用点状激光测量距工件表面距离的原理如图2所示。若要测量整个焊接接头的轮廓,需要沿着接头横向测量一系列连续的距离信息,从而形成三维截面轮廓,可以通过以下两种方式来实现:

(1)采用激光条纹投影到接头上,并用二维面阵CCD获取激光条纹的图像,称其为条纹式传感器。

(2)沿着接头横向做一维点状激光扫描,称其为扫描式传感器。

2.2 条纹式传感器

顾名思义,其原理是采用激光条纹垂直投射到焊接接头上,如图3所示。条纹的形状因受焊接接头形状影响而产生变形,与激光器呈一定角度的二维CCD或者CMOS摄像机将已变形的条纹图像采集到计算机中进行信号处理。采用与激光同等波长的光学滤光片滤掉所有的包括弧光在内的杂散光,而只形成激光条纹的图像。这种条纹式传感器的优点是不采用任何移动式部件,坚固耐用,不受电弧光、烟尘、飞溅等干扰;另一个优点是尺寸相对较小,有利于解决焊枪可达性限制问题,这在机器人焊接中尤为重要。

图3条纹式传感器原理

图4 为典型激光条纹式传感器。对于光学元器件来说,焊接环境是很恶劣的,因此焊接用的传感器必须坚固耐用,能够适应各种复杂的环境。图5为传感器在MIG焊应用中使用数月后的状况。

图4 条纹式激光传感器

图5 现场使用的激光传感器

2.3 点状扫描式激光传感器

这是一种比较特殊的传感器,它采用点状激光而非条纹激光,传感器内的点状激光沿着焊接接头横向进行扫描,同时在线性CCD上成像。传感器内部包含了运动部件,设计相对复杂,比普通激光条纹式传感器造价高,灵活性稍差。但在焊接深坡口等特定应用中具有很多优点,主要包括:

(1)传感器水平方向分辨率独立于垂直方向的分辨率,这就使得系统能够获得视场宽度小、景深大的焊接接头图像。

(2)传感器内部激光的扫描宽度是可编程控制的,因此既可以识别大尺寸坡口,也能精确测量很小的坡口。

(3)扫描式激光传感器具有很好的抗表面反射功能,大大提高了反射性接头的识别精度,例如机械加工的U型接头。

(4)激光器的功率在每次扫描过程中可以动态调整以获得高质量的图像,这不同于条纹型激光传感器,其整个条纹的激光功率是不变的。典型的扫描式传感器如图6所示。

2.4 多条纹传感器

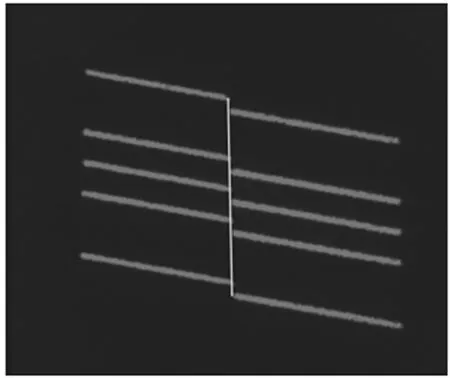

有些应用环境需要传感器能够投射多条激光条纹,例如在机器人焊接复杂形状工件时,多条纹激光的使用提供了除坡口形状外的更多信息,拓展了跟踪系统的功能。Meta的Scout传感器可以发出五条具有特定模式的激光条纹,Scout搭接接头的图像如图7所示。多条纹图像不仅提供了接头的位置信息,而且可以判断出焊枪的姿态和各种角度,结合更多复杂的算法,比常规单条纹传感器能够更好地适应复杂的空间曲线等焊接路径。

图6 扫描式传感器

图7 多条纹激光视觉传感器

多条纹传感器也可用于焊接接头特征不明显、不能稳定检测的情况。预精焊埋弧焊管的精焊内焊就是一个很好的实例。预焊工序将管子内部用MIG点固焊接,管壁较薄时,点固焊缝几乎会填满坡口,这给后续精焊内焊的焊缝可靠识别造成很大困难。三条纹传感器在此应用中发挥了明显优势,它采用更加复杂的图像处理算法,改善了图像识别的灵敏度和可靠性,适合于接头特征不宜识别的环境,如图8所示。

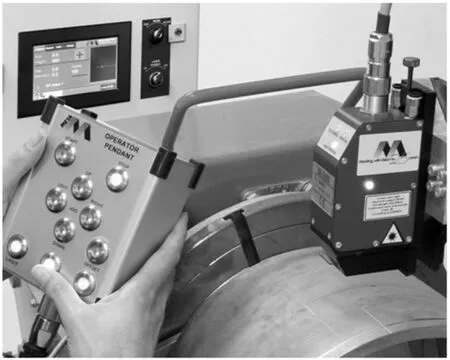

2.5 智能型激光传感器(Smart Laser Sensor)

激光传感器最新的技术以智能型激光传感器为代表。智能是指图像处理集成在传感器的内部,而不像常规传感器需要额外的图像处理工具。如图9所示,由于采用了高速超微型电子元器件,传感器的体积仍然很小,但性能足以进行全画幅的实时图像处理。

传感器内部高度集成了先进的可编程逻辑芯片和嵌入式计算芯片,具有以下优点:

(1)图像采集和图像处理元件紧密集成,大幅提高图像采集和预处理效率。

(2)在传感器内部进行图像处理和焊缝识别,使得传感器的数据输出量大幅减少,因此可以采用各种标准的数据接口。

(3)由于无需外部的图像处理计算机,系统总体的硬件成本减少。

图9显示了安装在焊接专机上的智能型激光传感器,操作者通过手控盒操作,并配有彩色液晶触摸显示屏。传感器采用网络接口输出数据,可以与其他标准控制器和设备相连接。

智能型传感器(SLS)的设计初衷是用于焊缝跟踪,但由于其具有分辨率高、图像质量好、运算速度快等优点,使得该传感器也能进行与焊接有关的检测用途。SLS可以在焊前检测焊接接头以确保焊接接头的加工和装配尺寸在设计允许的范围内,这在海洋管线或者压力容器焊接中特别有用。同样也可以采用传感器检测焊后焊缝的尺寸形貌和表面缺陷,如气孔、咬边等。图10显示了焊缝形貌检测的应用。如果焊缝尺寸超出误差允许范围,所测量的值马上以红色警示。传感器同时集成了一个视频摄像机,在测量焊缝尺寸轮廓的同时,提供该区域的焊缝图像。

图8 三条纹传感器在预精焊埋弧焊管上的应用

图9 智能型传感器

图10 焊后表面尺寸检测

智能传感器的开发是一个多学科最先进技术综合的结晶,包括光、电、机械设计和嵌入式软件和图像处理技术等。虽然开发成本比较高,但传感器本身优越的性价比和易于集成性为焊接设备制造商提供了最佳的选择。

3 结论

用于焊缝跟踪的激光传感器设计思想起源于20世纪80年代,其原型系统比较粗糙。随着现代科技的进步,激光传感器在设计和性能上有了质的飞跃,Meta的高性能点扫描式传感器(DLS)、多条纹传感器(Scout,MTH)以及最新的具有嵌入式图像处理技术的智能传感器(SLS)就是其中的代表。

在此主要回顾了用于焊缝跟踪的激光视觉传感器技术,但激光视觉传感器在其他焊接相关领域的应用前景也不可忽视。如SLS传感器不仅用于焊缝跟踪,也可用于焊前和焊后检测。这种一机多用功能增加了用户的投资回报。随着激光传感器性价比的逐渐提高,使用更加方便可靠,未来必将更多地取代手工跟踪或者机械式跟踪。

Introduction to laser sensors for automated welding

ZHAO Jing1,LIN San-bao2

(1.Meta Vision Systems Ltd.,UK;2.State Key Lab of Advance Welding Production Technology,Harbin Institute of Technology,Harbin 150006,China)

Automated arc welding,including robot welding,requires the welding electrode to be kept in the correct position in the weld joint throughout the welding process.It is extremely difficult to achieve this by fixturing alone.Some kind of real time tracking system is required.The modern solution to weld seam tracking is by using a laser vision system.This paper reviews the background to weld seam tracking,discusses the design of different kinds of laser vision sensors and gives several examples.

seam tracking;laser vision;sensors;automation

book=1,ebook=340

TG409

A

1001-2303(2010)11-0001-05

2010-10-22

赵菁(1962—),女,江苏人,博士,Meta视觉系统公司中国区经理,主要从事激光视觉系统设计、图像识别算法的研究及软件开发。