注射机双曲肘斜排列七支点合模机构力学性能的分析研究

2010-09-06张友根

张友根

(宁波海达塑料机械有限公司,浙江宁波315200)

注射机双曲肘斜排列七支点合模机构力学性能的分析研究

张友根

(宁波海达塑料机械有限公司,浙江宁波315200)

双曲肘斜排列7支点合模机构是一种创新发明的注射机合模机构,建立了机构的力学模型,提出了机构增力比、锁模力、刚度等主要力学技术参数的计算理论和工程计算准则,研究了机构正常运行的主要力学技术参数的设计准则,并通过实例验证了设计计算理论和公式的可行性,为机构的开发和应用提供了理论基础和工程设计方法。

肘杆合模机构;7支点;力学性能;设计和计算;分析研究

双曲肘斜排列7支点合模机构是在传统的双曲肘斜排列4支点、5支点合模机构基础上创新研发的一种超大行程比、锁模刚性特性优越、移模速度高而稳定的优良性能的新颖的注射机合模机构。本文对双曲肘斜排列7支点合模机构在建立力学模型的基础上,对其力学性能的特性进行了分析研究,提出了增力比、锁模力、锁模油缸活塞杆推力、刚度等机构主要技术参数的工程计算准则和设计准则,并用实例验证了工程计算准则的可行性,为此种机构的开发和应用提供了理论基础和工程设计方法。

1 双曲肘斜排列7支点合模机构特性

图1为双曲肘斜排列7支点合模机构简图。上半部是机构处于移模最大行程的极限,下半部是机构处于移模最大行程的起始极限。

图1 双曲肘斜排列7支点合模机构简图

从图1可看出,双曲肘斜排列7支点合模机构可以看做由双曲肘斜排列5支点外翻式合模机构(DBEFG机构)和曲滑机构(ADC机构)的两种型式的肘杆机构组合而成,两种型式肘杆机构铰接于D点。曲滑机构为主动件,AD杆为主动推力杆,导向件为推力座的两侧的导柱导向副(序号6)。两种连杆机构,通过D点铰接后,单排共有7个铰接支点,B、F、G三点成一直线后与轴心线成正斜角排列,两组连杆机构上下对称排列,开模过程中主摆杆(BF杆)向外侧运行,所以简称为双曲肘斜排列7支点合模机构。

主要技术参数如图2所示。与水平的夹角,即上偏角,ξ=-ψ1

θ——主摆杆BEF的L1和L6呈之间的夹角, e为偏心距,e=L6sinθ

γ——主摆杆BEF和肘杆FG的B、F、G三点呈一直线时与水平的夹角,即斜角

α——主摆杆BEF绕B点旋转角,即摆角。主摆杆BEF和肘杆FG的B、F、G三点呈一直线时为终止极限摆角,终止极限摆角为零度

α0——主摆杆移模起始极限摆角,即开模最大摆角

β——肘杆GF移动过程中与水平夹角,移模最大行程时,即主摆杆BEF和肘杆FG的B、F、G三点呈一直线,β=-γ

β0——肘杆FG移模起始极限角,也即最大开模行程终止极限角

ψ——连杆DE运动过程中D处与水平夹角

ψ0——起始极限角

ψ1——终止极限角

λ——主摆杆BEF的L2和肘杆FG的L2之长度比,λ=L1/L2

e1——机构偏心距,e1=(L1+L2)sinγ

BEF——主摆杆,BF=L1,BE=L6

FG——肘杆,FG=L2

DE——连杆,DE=L3

CD——上摆杆,CD=L4

AD——推力杆,AD=L5

图2 双曲肘斜排列7支点合模机构运行及主要参数图

2 机构力学模型[1-3]

图3为双曲肘斜排列7支点合模机构力学模型。

ρ——推力杆L5与水平夹角,即推力角

ρo——推力起始极限角

ρ1——推力终止极限角,此时C、D、E三点成一直线

φ——上摆杆CD杆绕C点摆动角度,终止极限摆角为零度,最大摆角φ0时,C、D、E三点成一直线

ξ——上摆杆CD在C、D、E三点成一直线时

原动件CD杆受到AD杆的推力,把力通过连杆DE作用到从动件BE杆上,力沿DE方向,BEF杆受到作用力后,把力通过曲柄滑块机构的从动件FG杆作用到滑块(移动模板)G(铰接支点)上,力沿FG方向,实现克服阻力运行和高压锁紧及开模。

2.1 系统刚度计算K准则

机构刚度决定于拉杆刚度、摆杆和肘杆的刚度。机构刚度特征与其他双曲肘合模机构刚度特征相同,可按以下刚度计算准则进行。

主摆杆BEF刚度KL1:

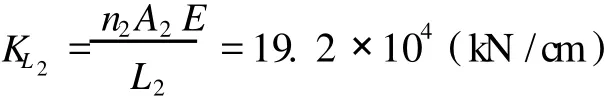

肘杆FG刚度KL2:

拉杆刚度KL:

E——材料弹性模量,合金钢E=2×104

kN/cm2;铸钢E=1.75×104kN/cm2;

高强度球墨铸铁E=1.6×104kN/cm2A1、A2、AL——零件主摆杆、肘杆、拉杆的单块载面积,cm2n1、n2、nL——零件主摆杆、肘杆、拉杆的数量系统刚度K[4]:

2.2 机构变形力Pm计算准则

机构变形力取决于机构锁模角、机构刚度、摆杆和肘杆的长度参数、额定锁模力,可按以下计算准则进行。

临界变形角αL,可按文献[2]推荐公式处理:

锁模角αm,可按文献[4]推荐公式处理:

机构处于锁模角位置的机构变形力Pm:

2.3 系统增力比[5]

系统增力比是指达到额定锁模力的机构变形力Pm与锁模缸活塞杆推力Po之比。由图3,增力比M:

式中 Pm——达到额定锁模力的机构变形力

2.3.1 机构DBEFG力学性能分析

由图3,对机构DBEFG,以G点为研究对象,变形力Pm为:

式中 Pc——GF杆所受的力

以主摆杆为研究对象,并对B点取力矩,根据力矩平衡原理:

式中 Pe——DE杆所受的力

2.3.2 机构CDEA力学性能分析:

由图3,对机构CDEA,以A点为研究对象:

式中 PA——推力杆AD受力

P0——合模油缸活塞杆作用于A点轴向推力

以DC杆为研究对象,并对C点取力矩,根据力矩平衡原理:

FD杆对C点力矩r3和AD杆对C点力矩r5,由于与之有关的角度很难直接从理论计算公式求得,可直接采用CAD图解法求得,能达到足够的精度。

2.3.3 系统增力比M

由式(8)、(9)、(11)、(12)、(14),系统增力比M:

上式说明,当主摆杆BF的摆角α为0°,即主摆杆和肘杆的B、F、G三点呈一直线,此时γ= -β,意味着增力比无穷大,移动模板处于自锁状态,不需要锁模油缸推力,就能可靠地锁住模具。

2.4 锁模油缸内径D计算准则

机构处于锁模角位置,所需锁模缸活塞杆推力最大,此力作为锁模缸力设计参数。

锁模油缸活塞杆推力P0:

式中 η1——肘杆机构机械效率,0.6~0.7,一般取0.65

η2——液压系统效率,一般取0.9

Py——液压系统额定工作压力,MPa根据求出的锁模缸内径D向大的方面圆整为整数作为设计值。

2.5 机构角度变量计算准则

2.5.1 ξ角计算准则

图4 双曲肘斜排列7支点合模机构角度变量分析图

由图4:

2.5.2 β角计算准则

β角受制于摆角α,与主摆杆BEF和肘杆FG的尺寸参数及位置参数有关,由图2,可用下式表达(推导略):

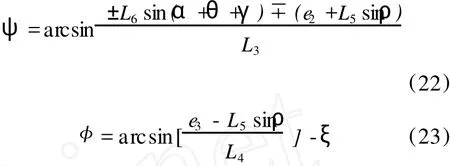

2.5.3 ρ、φ、ψ角的工程图解法计算准则由图3,可以得出如下关系式:

上式可表示为:

式(21)建立了φ、ψ、ρ角之间的函数关系。由图2:

当(φ+ξ)为锐角时,式(23)成立;当(φ+ξ)为钝角时,式(23)改为下式:

式(22)、(23)、(24)式,建立了φ、ψ、ρ角之间的函数关系。以α角为已知基准角,用CAD图解法求出φ、ψ、ρ角中的一个角,然后用解析法通过式(22)、(23)、(24),就能求得ψ角及φ角。也可用CAD图解法直接求得三个角。

2.5.4 ρ、φ、ψ角的解析法计算

由图3,可以得出如下关系式:

将式(25)、(26)移项后分别平方相加,消去角ψ,并整理φ与α之间两个角度变量参数的函数关系,φ=f(α)得:

将式(25)、(26)移项后分别平方相加,消去角(φ+ξ),并整理得ψ与α之间两个角度变量参数的函数关系,ψ=f(α):

式(27)、(28)建立了角φ、ψ与α之间的函数关系,通过计算机求解φ、ψ后,即可由式(21)求出ρ角。

2.6 计算实例

锁模力P=1200 kN的7支点肘杆合模机构,主摆杆BEF:单排二块,L1=320 mm,L6=225.06 mm,θ=2.508°,单块载面积A1=6.2×10=62 cm2;肘杆FG:单排四块,L2=300 mm,单块载面积A2=3.6×10=36 cm2;连杆DE:单排二块,L3=178.34 mm,单块载面积A3=2.8×7=19.6 cm2;上摆杆CD:单排二块,L4=160 mm,单块载面积A4=2.8×7=19.6 cm2;推力杆AD:单排一块,L5=110 mm,单块载面积A5=4×7=28 cm2;拉杆:4根,最大受力长度LL=2000 mm,直径DL=70 mm。斜角γ=2.773°,偏心量e1=30 mm,ξ =43.823°,L6=225.06 mm,L5=110 mm,e2=95 mm,e3=160 mm,α0=69.337°,γ=2.773°,θ= 2.508°,e=9.85mm,λ=320/300=1.0667。系统工作压力Py=16 MPa。计算增力比、锁模缸活塞杆最大推力、锁模缸内径、锁紧力、锁模力。图5为合模力1200 kN双曲肘斜排列7支点合模机构力学性能分析计算图。

由式(5),临界变形角:

由式(6),锁模角:

由式(19),α为锁模角时,移模角β:

根据2.5.3节计算准则,α为锁模角时,图解法(图5)求得ρ:

ρ=15.158°

α为锁模角时,ρ=15.158°,由式(22),ψ:

已知ξ=43.823°,α为锁模角时,由上式求得ρ=15.158°,由式(23),φ:

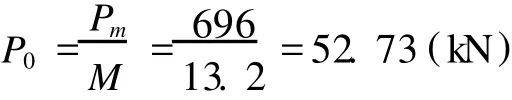

当锁模角αm=2.317°,由式(15),系统增力比M:

也可用图解法(见图5)求取M。由图6, re=142.828 mm,r3=63.279 mm, r5=150.602 mm,rc=26.685 mm。

由式(15),系统增力比M:

由式(24),机构所需变形力Pm:

系统机械效率η1取为0.65,液压系统效率η2取为0.9,由式(16),达到额定锁模力所需的锁紧力,锁模油缸活塞杆推力P0:

由式(17),液压系统额定工作压力16 MPa,

图5 锁模力1200kN双曲肘斜排列7支点合模机构力学性能分析计算图

由式(1~4),得到主摆杆肘杆、拉杆和系统刚度:

由式(2),肘杆刚度:

由式(3),拉杆刚度:

由式(4),系统刚度:达到锁模油缸活塞杆推力P0,锁模油缸内径D:

锁模油缸内径圆整为9 cm,在额定系统压力下,锁模缸活塞杆推力P0:

锁模油缸内径增大后,活塞杆推力相应增加,锁紧力、锁模力也相应增加。在锁模油缸内径变化很小的范围内,增加的活塞杆推力与锁紧力、锁模力的关系可按正比处理。锁模油缸直径圆整为9 cm,能达到锁模力Pm:

实测:液压系统额定工作压力15.5 MPa,测得额定锁模力为1280 kN。

理论计算:在液压系统额定工作压力15.5 MPa,额定锁模力为:

理论计算与实测值误差:

3 机构自锁及正常运行条件

涉及机构自锁及正常运行的角度是移模角β、起始推力角ζ、斜角γ和传动角υ。

3.1 移模角β0

β0角受制于自锁条件[6]。由图2可知,移动模板固定铰接支点G沿拉杆运动,为防止β0角过大而自锁,需满足移模力大于等于摩擦力:

式中

式(29)改写为:

考虑到摩檫力及安全系数,将上式改写为等式:

式中

G——移动模板和模具的运动部件的质量

f——移动模板与拉杆之间摩擦系数, f=0.10~0.20,一般取0.15

Pf——Pc的垂直分力

μ——安全系数,μ=2

式(32)表明,当cosβ0-μf sinβ0=0,即所需推力Pc等于无穷大,也即移动模板处于自锁状态而无法移模。移模的基本条件是:

本文例中,β0=66.219°<70°,运行顺畅,说明式(34)设计准则是可行的。

3.2 起始推力角ζ设计准则[7]

图2曲滑机构ADC中,ζ为起始推力角,必须小于180°才能推动D0点绕C点向移模方向运行,不产生上摆杆CD的D点向外侧运行。根据摩檫圆理论及工程实际,起始推力角不大于155°,即:

运行顺畅,说明式(35)设计准则是可行的。

3.3 斜角γ设计准则

斜角大小直接与移动模板受力绕度变形区域大小有关,在机构容许的情况下,尽可能减小斜角,以提高移动模板刚度,一般取2.5°~3.5°。

3.4 传动角υ

图6 双曲肘斜排列7支点合模机构移模传动角分析图

BEDC平面4连杆摇杆机构的传动角和合模运行性能之间的关系。为保证机构具备良好的传动性能,传动角υ越大对传动越有利,动态反映性能越好,运动灵敏。设计关心的是最大传动角、锁模传动角、最小传动角。

由图6,传动角υ:

3.4.1 最大传动角

在移模最大行程极限点位置,传动角最大,即启模的传动角为机构的最大传动角。最大传动角关系到启模的动态反映性能,为使启模具有良好的传动性能,启模传动角υ≥45°。最大传动角:

根据机构的特性,最大传动角也可用下式表示:

3.4.2 锁模传动角

高压锁模点处,机构传递的力矩最大,为达到机构运转灵活,此点是锁模动态反映研究的重点。锁模传动角:

式中 Φm——机构处于锁模角αm位置的DC杆的摆角

本文例中,Φm=11.283°。

根据本文例的运行实际,由于机构的特殊性,锁模传动角取36°至40°较为合适。缩短L4的长度,有利于增大传动角,L4的长度受到机构的限制。

3.4.3 最小传动角

当D运行到AD连线处,传动角为最小。机构在移模过程中,仅克服不大于额定锁模力10%的摩檫力,传递力矩小,所以对最小传动角没有特定的要求,一般不小于20°。最小传动角:

本文例中,L3=178.34mm,L4=160mm, L6=225.06mm。最小传动角:

3.5 ξ角设计准则

ξ角增大,有利于缩短D点行程在横坐标上投影长度,即有利于增大行程比,但是减小了摆角α,即减小了移模行程,所以应综合考虑。

ξ角与机构的传动角υ(见图6)有关,ξ角与γ、θ、υ角直接相关。由上节分析,启模点处传动角最大,所以启模传动角υmin≥45°。

根据上述分析,由图7,得出下述结论:

本文例中,

3.6 L3、L4、L6、L7

图2中,L3、L4、L6、L7组成一个平面4连杆摇杆机构,根据双曲肘斜排列7支点合模机构运行的实际条件,4杆长度约束条件:

在保证机构运行自如情况下,尽量缩短L3、L4的长度,以减小机构空间。

4 结语

本文对双曲肘斜排列7支点合模机构做了初步分析研究,初步确立了计算和设计理论。首次提出的双曲肘斜排列7支点合模机构的移模行程、合模油缸活塞杆行程、锁紧力、锁模力、合模油缸内径等计算公式,所得的结果与实测结果相符,说明具有可行性。

双曲肘斜排列7支点合模机构说明新颖的合模机构有待我们去创新发明。

[1]王知行刘廷荣.机械原理[M].北京:高等教育出版社,2001:64-82.

[2]北京化工大学,华南理工大学.塑料机械设计(第二板)[M].北京:中国轻工业出版社,1995:360-390.

[3]张友根.注塑机肘杆合模机构弹性变形关联特性的研究[M].2009中国塑料工业年鉴,北京:中国石化出版社,2009:442-456.

[4]张友根.注塑机肘杆合模机构弹性力学性能的探讨(二)[J].橡塑技术与装备,2009,35(6):39-43.

[5]朱成实,吴琼,李铁军,等.注射机五孔斜排列双曲肘合模机构的运动及力学模型的建立[J].沈阳化工学院学报,2004,18(2):134~135.

[6]黎广贵.塑料注射成型机双曲肘合模机构的设计研究[J].现代机械,2008(1):8-9.

[7]袁云龙.基于遗传算法的注塑机肘杆机构优化设计[J].机电工程,2009,26(4):23-25.

胡锦涛主席参观法国施耐德电气集团卡罗斯中心自动化工厂

日前,中国国家主席胡锦涛在对法国进行国事访问的第三天,参观了位于尼斯的施耐德电气集团卡罗斯中心自动化工厂,并接见了施耐德电气集团全球总裁,法中委员会主席赵国华。施耐德电气集团是胡锦涛主席此次国事访问行程中参观的唯一一家公司。

赵国华对胡锦涛主席及随行人员参观施耐德电气集团表示热烈欢迎,同时表示,“作为全球能效管理专家,施耐德电气秉承善用其效,尽享其能的宗旨,将一如既往地积极参与中国调整经济结构、转变发展方式的进程,为中法友好合作,尤其是加强在节能减排和新能源领域的紧密合作贡献力量。”

卡罗斯中心是施耐德电气集团现代化程度较高的自动化中心,同时也是施耐德电气在节能增效方面的优秀范例之一。今年,该中心的产量增加百分之二十,但同时能源消耗却降低了百分之十。同时,卡罗斯中心的自动化工厂和中国紧密相连,与上海研发中心共同研发新产品,为中国的工业和基础设施提供自动化解决方案。施耐德电气还推出了完整的系统——EcoStruxureTM能效管理平台,涵盖了从产品的生产质量,生产效率,能耗,以及安全等多方面的管理。胡锦涛主席对自动化技术在节能减排方面所发挥的巨大作用留下了深刻印象。

赵国华还向胡锦涛主席介绍了施耐德电气公司在中国的发展情况。作为世界500强企业之一,施耐德电气1987年在天津成立第一家合资厂,在随后的十余年间不断进军中国市场; 1991年至2000年十年间,施耐德电气开始实现第一轮大规模投资,成立了施耐德电气中国投资有限公司;2001年至今,施耐德电气加大对中国市场的投入与承诺,不仅建立了中国研发中心,还实现大量的技术转移;同时施耐德电气积极全面参与中国的节能减排,计划大力发展在中西部的业务,建立企业和研发中心;推动技术发展,同时为中国和全球提供服务,成为真正的中国公司,为中法两国在节能减排和新能源领域的广泛合作贡献力量。

施耐德电气中国公司在实现中国长期发展目标的同时,一直坚持环境与经济的可持续发展之路。23年前,施耐德电气将微型断路器带入中国,结束了“刀闸”时代,成为中国进入安全用电时代的里程碑。今天,施耐德电气已经作为全球能效管理专家,致力于在中国推进“节能增效”,积极为中国客户及政府提供节能减排的专业化服务,并且通过开展LUL I项目和碧波计划实现对社会和环境负责,包括帮助贫困地区提高电力系统,通过培训电工帮助该地区提高用电效率;同中国政府和大学积极合作;以及支持工业现代化,积极推动能效管理。

中国作为施耐德电气全球第二大市场,已经拥有26家工厂,6个物流中心以及3个研发中心。今年上半年,施耐德电气亚洲区总部同中国区总部同时迁入北京望京科技园新址。同期,又向中国市场推出EcoStruxureTM能效管理平台,这一系列行动,都进一步证明了对中国这个充满活力的市场的关注与承诺。

(吴江洪)

Design Resea rch for the Tw in-togg le Slan ting Arrangem en t 7 Fulcrum s Clom p ing Structure of In jection Mold ing Mach ine

ZHANG You-gen

(Ningbo Haida Plastic Machinery Co.Ltd.,Ningbo 315200,China)

The twin-toggle slanting arrangement7 fulcrum s clomp ing structure is a innovation invention new clomp ing structure for injection molding machine,has established the organization mechanicalmodel,p roposed the organization increases the strength compared to,the locking force,the rigid ity and so on main mechanics technicalparameter computation theory and the engineering calculation criterion,has studied the organization normaloperation main mechanics technicalparameter design criterion,and has confirmed the design calculation theory and the formula feasibility through the examp le,hasp rovided the rationale and the engineering design method for the organization developmentand the app lication.

toggle clomp ing structure;7 fulcrum;design and calculation;analysis and research

book=6,ebook=201

TQ320.5

A

1005-1295(2010)06-0030-08

2010-08-25;

2010-09-24

张友根(1947-),男,教授级高级工程师,享受国务院政府特殊津贴总工程师,现主要从事塑料机械的科学发展工作。通讯地址:315200宁波镇海俞范东路77号宁波海达塑料机械有限公司,E-mail:zhangyougen88@163.com。

do i:10.3969/j.issn.1005-1295.2010.06.009