板翅式换热器翅片表面流动特性测试系统

2010-09-04姜周曙黄国辉江爱朋

徐 丁,王 剑,姜周曙,黄国辉,江爱朋

(杭州电子科技大学自动化研究所,浙江杭州310018)

0 引 言

板翅换热器是一种传热效率高、结构紧凑、轻巧而坚固的换热设备,已在石油化工、航空航天、能源动力等领域得到广泛应用,并在利用热能、回收余热以及一些特殊用途上取得了显著的经济效益[1]。翅片是板翅式换热器中的核心部分,翅片加工质量的好坏直接影响板翅式换热器的换热和流动性能。文献2、3对132种紧凑式翅片表面的传热和阻力特性进行了较系统的实验研究。文献4搭建了板翅式换热器表面性能测试实验台,测试了翅片的表面传热特性和流动特性,得出j~Re和f~Re的关系曲线。虽然国内外对翅片各种特性做了大量研究,但目前国内仍缺乏一套能准确检测翅片表面流动特性的完备系统。本研究拟设计一套检测翅片表面流动特性的试验系统,通过测量翅片的f~Re关系曲线来判定翅片质量,对翅片性能做出更精确的评价。

1 检测原理

检测翅片表面流动特性的原理为:测量空气流过翅片的压降、流量和翅片前后温度,计算出空气雷诺数Re和摩擦因子f,利用计算机绘制f~Re的关系曲线。对于同一型号的各个翅片测量得出f与Re的关系曲线,在相同的Re下,比较f的大小,f越大表明翅片的加工质量就越差。为了检测翅片的质量,重点是要得到每个翅片的阻力特性曲线,即摩擦因子f与雷诺数Re的关系图。

空气雷诺数Re[5]:

式中,Q为空气体积流量(m3/s);De为通道的当量直径(m);A为流通面积(m2);为运动粘度(m2/s)。

运动粘度和翅片进、出口的平均温度有关,运动粘度由传热学书[6]中查得。摩擦因子f:

式中,△P为流经板翅的空气压差(Pa);L为板翅式换热器翅片的长度(m);ρ为空气的密度(kg/m3)。

密度和进出口的平均温度有关,密度由传热学书[6]中查得。

2 硬件系统设计

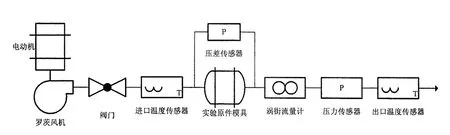

翅片性能测试试验台以一鼓风式风洞系统为基础。风洞系统为翅片流动特性检测提供流体(空气)动力,在翅片两端建立起测试所需的压差。风洞的风量调节由变频风机实现,风量的测量由涡街流量计完成,压差的测量由差压传感器完成,出口温度和出口温度由温度传感器PT100测量,风洞系统结构图如图1所示。通过风机提高进入风洞系统的空气压力后,依次测量空气流过翅片时的进口温度、压降、出口温度、流量,利用所测参数计算流过翅片的空气雷诺数Re和空气流经翅片时的摩擦因子f。

图1 风洞系统结构图

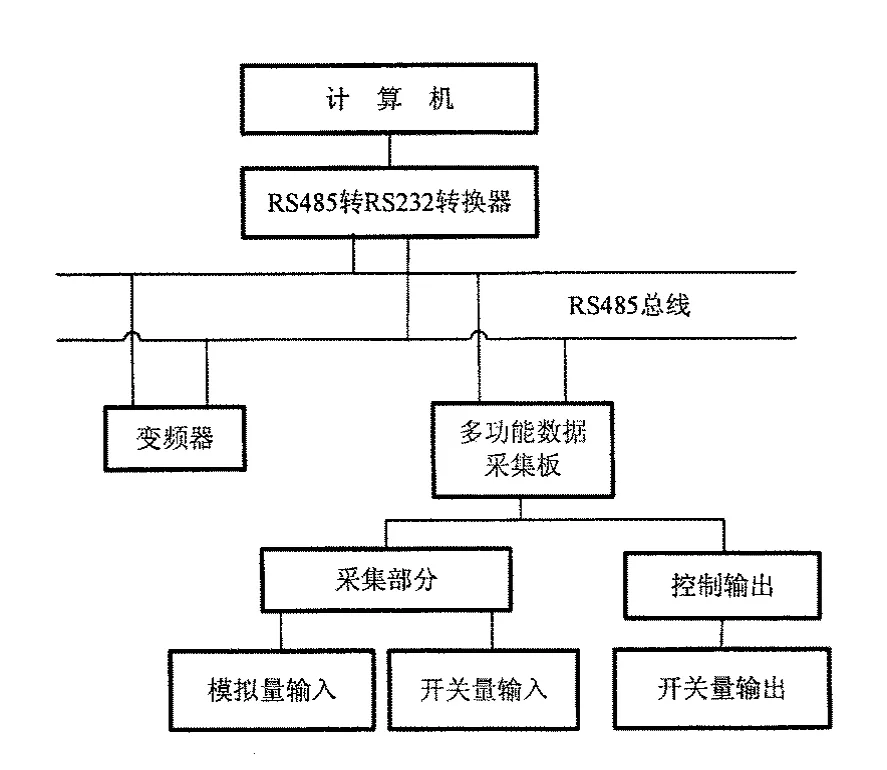

系统以计算机为核心,通过RS485总线与多功能数据采集控制板和变频器进行数据通信,完成对整个测试台的数据采集和控制。变频器的频率控制信号直接由PC机通过RS485口发向变频器,实现对罗茨风机的风量控制,其余5路信号的采集和控制全部由多功能数据采集控制板完成。为了减少变频器输出以及变频电机高次谐波对电源的干扰,所有进出电源线全部外套有带有良好接地的金属软管,同时将电源进出线分开布线,以尽可能降低干扰。在调试过程中发现,变频器频率控制信号在工业现场受扰动较严重,需要将连接变频器的信号线两端分别接地以保证信号传输的稳定性。

计算机可对实验数据进行自动控制、检测、分析、计算与显示;并可对各项数据进行自动存储、管理、绘图,并生成数据报表。计算机测控系统结构图如图2所示。

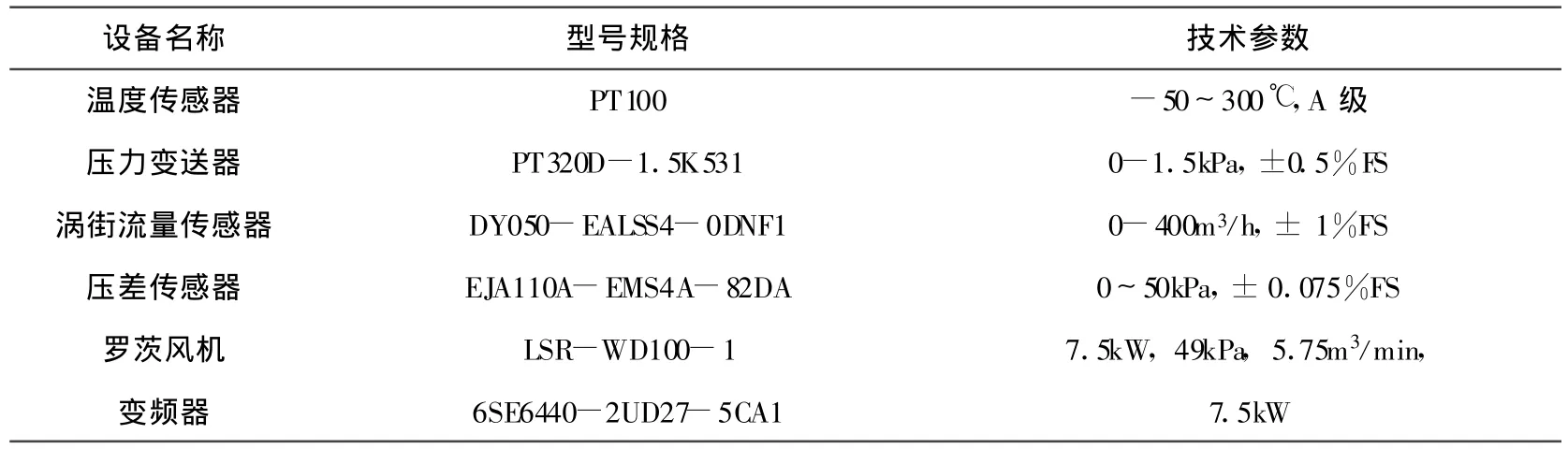

系统的数据采集部分通过六路传感器完成,为提高系统相对精度,降低测量误差,特选用高精度传感器。各传感器选型及其技术参数如表1所示。

表1 测试仪表及精度

图2 计算机测控系统结构图

3 软件系统设计

3.1 软件的总体设计

系统操作人员通过人机交互界面选择试验类型、设置工况、实时监控采集的数据情况和系统运行的情况、根据数据曲线和数据报表来分析试验情况等,测控系统提供测试功能,可以通讯状况以及实时数据进行检测并提示故障信息。总体上,本测控系统采用高性能计算机与高精度数据采集仪、符合测试要求的高精度传感器与接口电路,基于Windows开发环境,以工业实时数据采集和处理软件为基础。

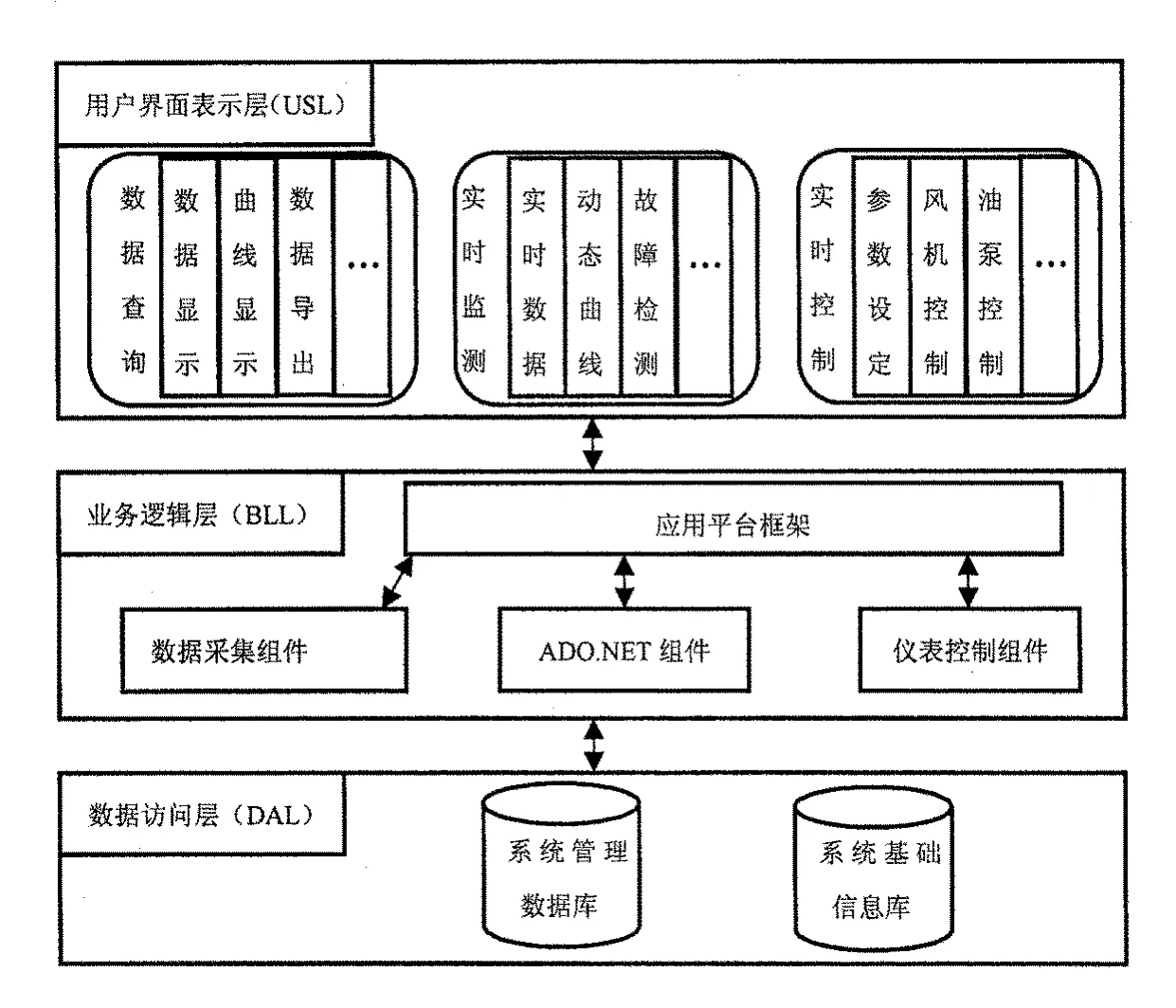

本研究针对需求分析为软件构建了如图3所示的3层软件架构图,分别是用户界面表示层、业务逻辑层和数据访问层。

图3 软件架构图

用户界面表示层主要是对用户的请求接受,以及数据的返回,为用户提供应用程序的访问,在本研究中表现为WINFORM的方式。业务逻辑层主要负责对数据访问层的操作、数据采集及仪表控制,在表示层和数据访问层之间起到了桥梁的作用。数据访问层主要负责对原始数据的操作,这里的原始数据包括保存于数据库中的采集数据和以XML形式存储的系统配置文件,该层为业务逻辑层提供了数据服务。三层体系的应用程序将业务规则、数据访问、合法性校验等工作都放到了中间层进行处理。该架构将界面、业务逻辑、数据访问分离,各层之间仅提供相应的接口供各层交互使用,各层对自己负责,对外表现为高内聚、低耦合,增强了代码的可读性,方便了系统的扩展,这意味着如果需要修改应用程序代码只需要专注于应用系统核心业务逻辑的分析、设计和开发,简化了应用系统的开发、更新和升级工作。

3.2 类模型的建立

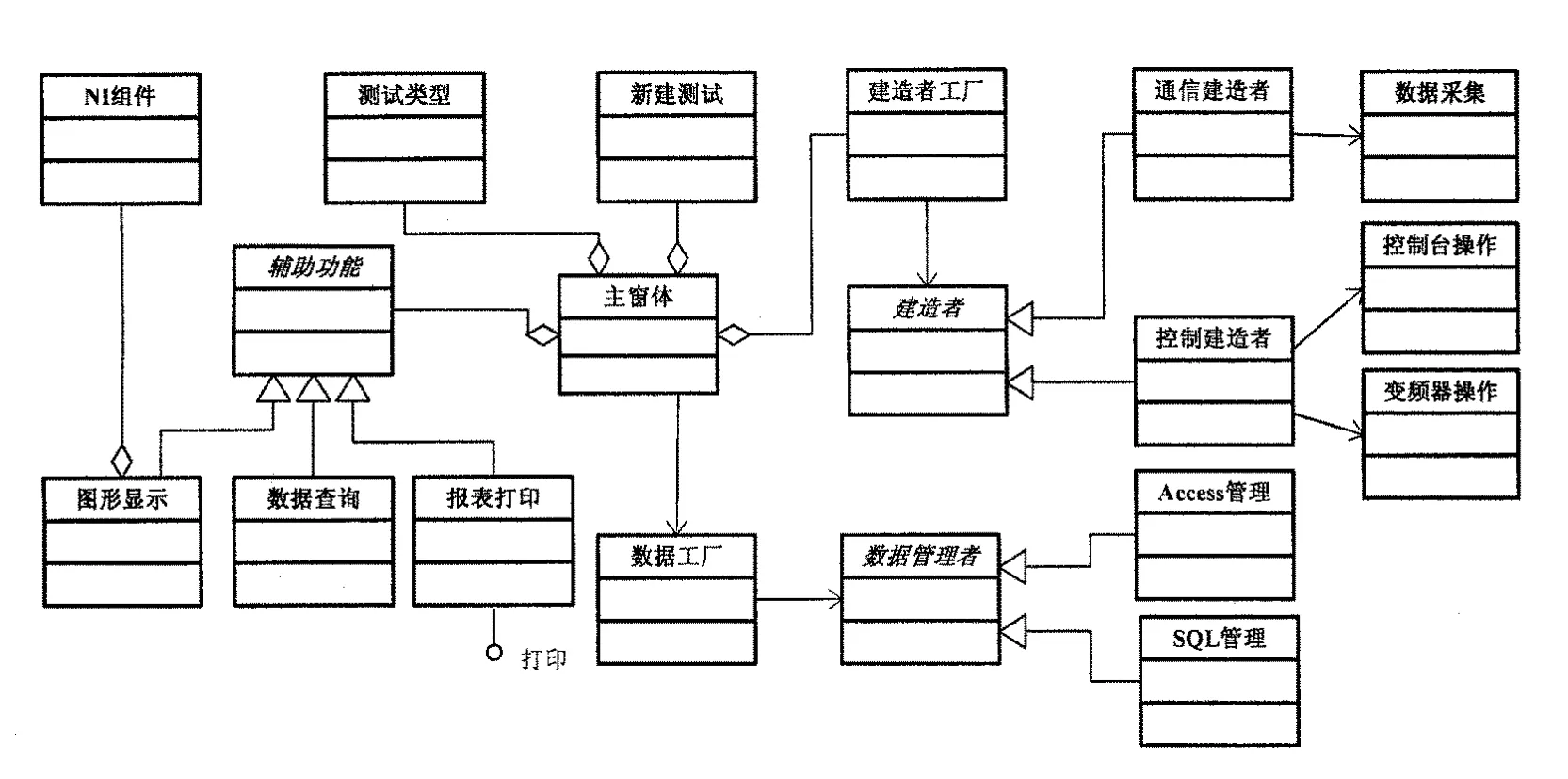

根据需求分析与软件架构图,识别出问题域中主要对象,由对象抽象出类。采用UML建立系统类图模型,揭示了系统的结构与组成,系统类图模型如图4所示。

图4 系统类图

系统类图分3个主要部分:

(1)数据库部分。主要功能是数据的储存查询,包含数据工厂,数据管理者,SQL管理,Access管理4个类,该部分提供了对SQL Server数据库和Access数据库的操作接口,可根据客户选用的数据库管理软件自动调用对应的接口。本设计采用一个单独的类来完成这个创建实例的过程,这一类就是工厂类数据工厂,工厂根据传入的参数,判断需要创建的实例,创建并返回该实例。这一设计增加了系统的灵活性,体现了代码的可复用性;

(2)采集控制部分。主要功能是控制变频器、风机、油泵、模具的开和关,包括变频器的变频,以及采集五路传感器数据和变频器频率信号。该部分包括建造者工厂,建造者,控制建造者,通信建造者,变频器操作,控制台操作,数据采集7个类。由于系统启动和停止、数据采集的流程稳定,在此采用建造者类对对象内部的复杂变化进行封装,客户只需要指定需要建造的类型(这里包括系统启动,系统停止、变频器变频和数据采集)就能保证系统执行正确的操作,而无需知道建造的过程和细节;

(3)其他功能模块。该部分主要完成数据曲线绘制,历史数据查询,和数据报表打印等3大功能。主要包括图形显示,数据查询,报表打印等3个主要的类,其中图形显示类采用了第3方画图控件(NI公司的CWGraph控件)来辅助完成数据曲线的绘制,不但减轻了开发者的开发任务,而且达到了很好的绘制效果。报表打印类实现打印接口,这样的设计有助于未来打印功能变更时对系统的扩展或者修改。

3.3 数据库模块设计

数据库在系统中处于一个中枢环节。数据采集、计算、显示、存储都需要数据库的支持。通过I/O采集模块获取的现场数据经过程序解析处理后,在写入数据库的时候会根据量程变换、参数补偿等信息进行计算和各种报警处理,然后将采集到的数据写入到数据库中的对应点。本系统数据库功能结构图如图5所示。

图5 数据库功能结构图

由于系统需要频繁的访问链接数据库,造成资源的浪费,为提高程序的伸缩性和健壮性,本设计采用了数据库连接池技术。连接池技术的核心思想是:连接复用,通过建立一个数据库连接池以及一套连接使用、分配、管理策略,使得该连接池中的连接可以得到高效、安全的复用,避免了数据库连接频繁建立、关闭的开销。当外部应用程序访问数据库时,不是直接向数据库新建一个连接,而是向连接池申请一个连接,若有空闲连接,则分配一个连接,否则,将创建一个新连接。

4 运行测试结果

采用本系统对同一翅片连续进行4组重复性试验,第一组数据的误差分析如表2所示。

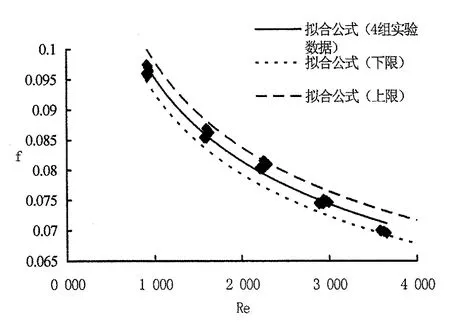

用同样的方法,对另外的3组实验数据进行分析,其阻力特性曲线如图6所示。

测控系统重复性分析:

拟合线公式f=0.453 2Re-0.2257;

上限公式f=0.465 8Re-0.2257;

下限公式f=0.440 9Re-0.2257;

上限误差为2.78%,下限误差为2.71%,都在±3%以内,设备的重复性能够满足要求。

由实验台的重复性实验和误差分析,可知本系统所测试的数据是可靠的。

图6 翅片4次重复实验f随Re变化关系

5 结束语

本研究设计了测试板翅式换热器翅片表面流动特性的试验台。提出了软件的架构,详细介绍了主要模块的设计,并在.NET平台上基于C#语言开发了板翅式换热器翅片性能测试实验台测控软件。该系统经过了较长时间的运行测试和使用,结果显示其性能稳定、运行可靠、各项检测精度皆符合设计要求,并具有操作简单、方便、直观等特点,对翅片性能的测试具有较好的实用价值。

[1] 王松汉.板翅式换热器[M].北京:化学工业出版社,1984:14-16.

[2] Shah RK,LondonA L.Effects of nonuniform passageson compact heat exchanger performance[J].Eng Power,1980,(10):653-659.

[3] Kays W M,London A L.Compact heat exchanger,3rd ed[M].New York :McGraw-Hill Book Company,1984:47-80.

[4] 葛政宁.板翅式换热器应用于火电空冷机组上的性能研究[D].杭州:浙江大学,2007:34-38.

[5] 余建祖.换热器原理与设计[M].北京:北京航空航天大学出版社,2006:43-44.

[6] 杨世铭,陶文铨.传热学(第三版)[M].北京:高等教育出版社,1998:424.