7050铝合金高温变形过程中的微观组织特征

2010-09-04胡会娥孔小东陈德斌胡裕龙

胡会娥,孔小东,陈德斌,胡裕龙

(海军工程大学化学与材料系,武汉430033)

7050铝合金高温变形过程中的微观组织特征

胡会娥,孔小东,陈德斌,胡裕龙

(海军工程大学化学与材料系,武汉430033)

研究了7050铝合金在温度为460℃,应变速率分别为1.0×10-4s-1和0.1s-1条件下的高温拉伸变形过程。结果表明:7050铝合金在高温拉伸过程中平均晶界取向差角与真应变之间保持比例关系,晶粒尺寸随变形的进行而增加。晶粒的长径比在变形条件为460℃/1.0×10-4s-1变形时基本保持不变;而变形条件为460℃/0.1s-1时,晶粒长径比则随着变形的进行而增加。微观组织结果表明,7050铝合金在460℃/1.0×10-4s-1的变形过程中,软化机制为连续动态再结晶,而变形条件为460℃/0.1s-1时,软化机制为动态回复。连续动态再结晶过程中平均晶界取向差角的持续增加与亚晶界的迁移和变形过程中晶界吸入位错有关。

铝合金;高温变形;软化机制;微观组织

高强铝合金由于优异的力学性能而广泛应用于航空航天及其他工业领域[1-4],其力学性能往往与内部的微观组织相关,而内部微观组织又受到热加工过程的影响。因此,有必要研究热加工工艺参数对微观组织的影响,以便能获得具有优良综合机械性能的高强度铝合金零件。动态再结晶和动态回复过程决定了高强铝合金高温变形过程中的微观组织演化,成为热加工中同时具有科学意义和工程意义的研究热点。一般来说,具有高层错能的铝合金在高温变形过程中的动态再结晶为连续动态再结晶,这种再结晶通过变形过程中的亚晶结构不断转变为晶粒而实现[5,6]。因此,有必要研究研究高强铝合金高温变形过程中的微观组织特征,尤其是晶界特征,以便于进一步理解和控制高强铝合金的使用性能。但是由于传统分析技术的弊端,人们并没有获得铝合金动态再结晶和动态回复过程的详细微观组织特征[7]。最近,电子背散射技术(EBSD)广泛应用于铝合金动态再结晶和动态回复过程中微观组织的研究[8-13]。本工作主要通过各种分析方法(扫描电镜、光学显微镜、透射电镜和EBSD技术)详细表征高强铝合金(7050铝合金)动态再结晶和动态回复过程的组织特征。

1 实验

轧制态7050铝合金由北京航空材料研究院提供,初始厚度为80mm,热处理状态T7451。沿着轧制方向制取宽度为5mm,标距20mm的拉伸试样,并在477℃固溶处理1h后水淬。固溶处理后的光学显微组织如图1所示,晶粒被显著拉长形成条带状组织,并与轧制方向平行。拉伸试验在Instron 5500R材料测试机上进行,温度为460℃,应变速率分别为1.0×10-4s-1和0.1s-1。拉伸试样的断口表面采用HitachiS2 4700扫描电镜(SEM)进行观察。为了研究7050铝合金高温变形过程中界面取向差角进化,拉伸试验达到预先设定的应变(10%,50%,80%和拉断)时停止并卸载后水冷。进行金相分析和EBSD分析的试样均取自于试样的标注部分,其中金相观察在OL YM PUS PM E3光学显微镜上进行。EBSD分析之前,试样需经过机械抛光和电解抛光,其中电解抛光液为10%高氯酸和90%酒精的混合液,操作电压为30V。EBSD分析设备为装置了H KL Channel 5的JEOL 733型电子探针,样品台倾角为70°,工作电压为20kV。另外所选用的金相和EBSD试样分析面均为7050铝合金轧板的RD(轧向)2ND(法向)面。透射试样的制备方法为双喷减薄,其中减薄液为30%硝酸和70%无水乙醇混合液。透射试样利用Philips Tecnai 20型透射电子显微镜进行观察,操作电压为200kV。

图1 固溶淬火态7050铝合金光学显微组织照片Fig.1 Opticalmicrograph of the 7050 aluminum alloy

2 结果与分析

2.1 力学行为

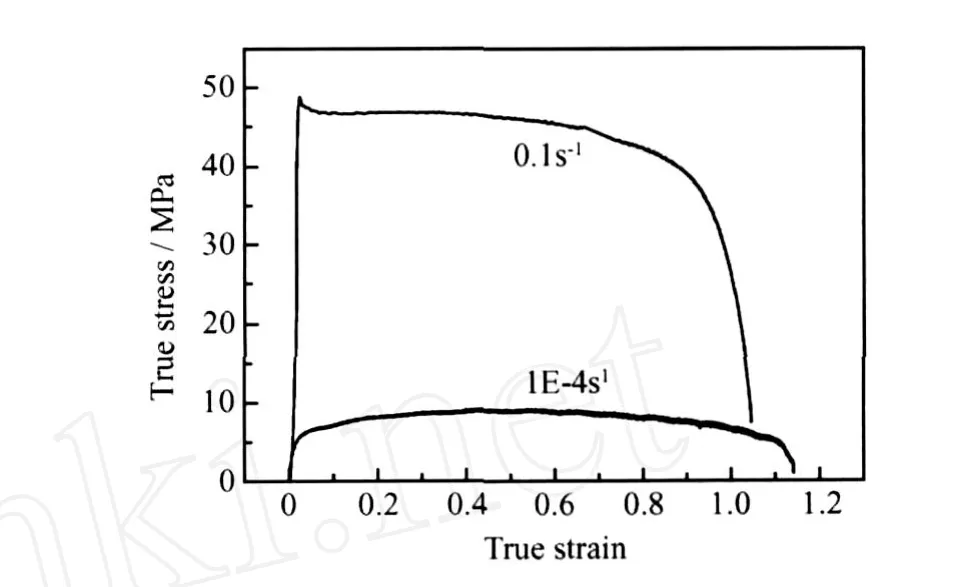

图2为7050铝合金在460℃/1.0×10-4s-1和460℃/0.1s-1变形的真应力2真应变曲线,由这些曲线可知,变形初期,应力值迅速增加,应变达到一定值后,变形几乎在恒定的稳态流变应力下进行表现出良好的均匀变形能力。另外,7050铝合金在这两种条件变形时,所得的延伸率分别为273%和197%。

图2 7050铝合金在不同条件变形后真应力2真应变曲线Fig.2 True stress2true strain curves of the 7050 A luminum alloy at 460℃w ith different strain rates

2.2 高温变形过程中的微观组织演化

7050铝合金在不同条件下变形后所含低角度晶界(2~15°)相对含量如图3所示。当变形条件为460℃/1.0×10-4s-1时,低角度晶界相对含量随着变形的进行而增加,而7050铝合金在460℃/0.1s-1变形时,低角度晶界相对含量随着应变的增加而上下波动。由此可知,7050铝合金在460℃/1.0×10-4s-1和460℃/0.1s-1这两种条件变形时的变形机制不同。

图3 7050铝合金在不同条件下变形后低角度晶界相对含量(2~15°)Fig.3 Relative frequency of low angle grain boundaries(2215°)of the 7050 aluminum alloy defo rmed at 460℃to different strains

图4显示了7050铝合金在不同条件变形时的平均晶界取向差角结果。由图可知,7050铝合金在不同条件变形后平均晶界取向差角与真应变之间基本符合线性关系。其平均晶界取向差角的增量和应变增量之间的关系能用式Δθ=kΔε表示,其中,Δθ为变形过程中平均晶界取向差角的增量,Δε为应变增量,k为常数,表示平均晶界取向差角增加率,其值能通过拟合Δθ和Δε获得。如图4所示,7050铝合金在460℃/10-4s-1和460℃/0.1s-1二种变形条件下对应的k值分别为15.1°和-0.75°。k值的差异也表明7050铝合金在不同的变形条件下变形机制不同。7050铝合金在460℃/10-2s-1变形时,平均晶界取向差角随真应变的增加而连续增加表明7050铝合金在此变形条件下的软化机制为连续动态再结晶。而变形条件为460℃/0.1s-1时,平均晶界取向差角在变形过程中几乎不变,表明7050铝合金在此条件的变形过程中软化机制为动态回复。Liu[7]等在A l2Li合金的研究中得出其连续动态再结晶过程中的k值为17°;Xun[9]等通过研究A l2Li合金的高温变形得出值为18.1°。值的差异可能与实验材料的种类、初始微观组织以及变形条件的不同有关。

图5和图6为7050铝合金在不同条件下变形后的晶粒形貌比较,其中图5为不同变形条件下变形后的晶粒尺寸比较,图6为晶粒长径比。由于这些晶粒形貌结果来源于EBSD分析所得晶界形貌图,所以图5和图6给出的晶粒尺寸和长径比结果为晶粒与亚晶粒的统计平均值。图5显示,7050铝合金在460℃/ 10-4s-1和460℃/0.1s-1四种条件下变形时,其晶粒尺寸随变形的增加几乎都有相同的变化趋势,即随变形的增加晶粒尺寸增加。但随着变形的进行,晶粒长径比在不同条件下的变形趋势不同(见图6)。当7050铝合金在460℃/0.1s-1下变形时,晶粒长径比随着变形的增加而增加。而当变形条件为460℃/10-4s-1, 7050铝合金拉断后试样中晶粒长径比与10%变形试样中晶粒长径比几乎相等。

2.3 高温变形后的微观组织特征

图7所示的7050铝合金在460℃不同应变速率下变形后断口形貌表明,7050铝合金在这两种条件的断口均为沿晶断口(见图7)。图7(a)显示,变形条件为460℃/10-4s-1时,断口晶粒表面有很多接近平行的“线”,而7050铝合金在460℃/0.1s-1变形时,晶内会形成层片状小尺寸晶粒,这些小晶粒形状并不规则(见图7(b))。图7(b)表明,动态回复过程中亚晶参与了塑性变形。

7050铝合金在460℃不同应变速率下拉断试样断口附近金相组织如图8所示。其中,当7050铝合金在460℃/10-4s-1变形后,原始的拉长状大尺寸晶粒变成了细小晶粒(见图8(a))。而图8(b)表明,7050铝合金在460℃/0.1s-1变形后,原来的大尺寸晶粒形状几乎保持不变,仅仅高角度晶界变成了锯齿状。断口附件光学组织也表明,7050铝合金在应变速率为1.0× 10-4s-1变形时,软化机制为动态再结晶,而应变速率为0.1s-1时,软化机制为动态回复。

图9为7050铝合金在460℃/10-4s-1和460℃/ 0.1s-1变形后断口附件TEM形貌。图9(a)表明, 7050铝合金在460℃/10-4s-1变形时,引入了很多位错,这些位错聚集于晶界。因此图7(a)中的“线”应当为位错滑移运动到晶界留下的痕迹,且位错滑移为主要的变形机制。而7050铝合金在460℃/0.1s-1变形后的微观组织包含很多位错构成的低角度晶界,而亚晶内没有位错(见图9(b))。

图9 7050铝合金在不同条件变形后断口附件TEM组织(a)1.0×10-4s-1;(b)0.1s-1Fig.9 TEM micrographs showing microstructure near the fracture surface of the 7050 aluminum alloy tested at 460℃and different strain rates (a)1.0×10-4s-1;(b)0.1s-1

图3、图6和图8表明,7050铝合金在460℃/10-4s-1变形时,软化机制为连续动态再结晶,而变形条件为0.1s-1时,软化机制为动态回复。在连续动态再结晶时,平均晶界取向差角的连续增加可能是由于亚晶界的迁移和晶内位错滑移所致。在变形的初始阶段,晶界取向差角小于2°的小角度晶界非常容易迁移[14,15],这些小角度晶界迁移的结果是亚晶的长大,同时平均晶界取向差角增加。连续动态再结晶过程中,塑性应变不相容性引入了晶内协调位错以满足表面的连续性及晶界偏移(见图9(a)和图7(a)),这些位错被吸入晶界也会导致平均晶界取向差角增加。此外,在连续动态再结晶后期,出现了很多具有高角度晶界的细小晶粒,这些细小晶粒也以晶界滑移的方式参与变形,为变形的后期提供了主要的塑性应变[16-18]。

3 结论

(1)7050铝合金在460℃/1.0×10-4s-1和460℃/0.1s-1变形时,所得的延伸率分别为273%和197%,在这两种变形条件下,对应的软化机制分别为动态再结晶和动态回复。

(2)7050铝合金在连续动态再结晶和动态回复过程中,平均晶界取向差角和真应变之间满足比例关系,本文中的比例系数分别为15.1°和-0.75°。

(3)7050铝合金在连续动态再结晶过程中平均晶粒尺寸随着变形的进行而增加,而晶粒的长径比几乎保持不变;而在动态回复过程中,平均晶粒尺寸和长径比都随着变形的进行而增加。

(4)7050铝合金连续动态再结晶过程中平均晶界取向差角的持续增加与亚晶界的迁移和变形过程中晶界吸入位错有关。

[1] W ILLIAMSJ C,STARKE E A.Progress in structura materials for aerospace systems[J].Acta Materialia,2003,51:5775-5799.

[2] WLOKA J,HACK T,V IRTANEN S.Influence of temper and surface condition on the exofoliation behaviour of high strength Al2Zn2M g2Cu alloy[J].Corrision Science,2007,49:1437-1449.

[3] 宋仁国.高强铝合金的研究现状及发展趋势[J].材料导报, 2000,14:20-21.

[4] 任建平,宋仁国,陈小明.7xxx系铝合金热处理工艺的研究现状及进展[J].材料热处理技术,2009,38:119-124.

[5] HAN B,XU Z.Microstructural evolution of Fe232%Ni alloy during large strain multi2axial forging[J].Materials Science and Engineering A,2007,447:119-124.

[6] GOURDET S,MONTHEILLET F.An experimental study of the re2 crystallization mechanism during hot deformation of aluminium[J]. Materials Science and Engineering A,2000,283:274-288.

[7] L IU Q,HUANGXX,YAO M.On deformation2induced continu2 ous recrystallization in a superplastic Al2Li2Cu2Mg2Zr alloy[J]. Acta Metallurge Materialia,1992,40:1753-1762.

[8] XUN Y,TAN M J.EBSD characterization of 8090 Al2Li alloy during dynamic and static recrystallization[J].Materials Charac2 terization,2004,52:187-193.

[9] XUN Y,TAN M J,N IEH T G.Grain boundary characterization in superplastic deformation of Al2Lialloy using electron backscat2 ter diffraction[J].Matererial Science and Technology,2004,20: 173-180.

[10] LU H,SIVAPRASAD P,DAV IES C H J.Treatment of mi2 so rientation data to determine the fraction of recrystallized grains in a partially recrystallized metal[J].M aterials Charac2 terization,2003,51:293-300.

[11] CABIBBO M,EVANGEL ISTA E,SCALABRON IC.EBSD FEG2SEM,TEM and XRD techniques app lied to grain study of a commercially pure 1200 aluminum subjected to equal2channel angular2p ressing[J].M icron,2005,36:401-414.

[12] KAMA YA M,W IL KINSON A J,TITCHMARSH JM.Meas2 urement of p lastic strain of polycrystalline material by electron backscatter diffraction[J].Nuclear Engneering Design,2005, 235:713-725.

[13] HAN J H,JEE K K,OH K H.O rientation rotation behavio r during in situ tensile defo rmation of polycrystalline 1050 alumi2 num alloy[J].International Journal of Mechanical Science, 2003,45:1613-1623.

[14] GOURDET S,MON THEILLET F.A model of continuous dy2 namic recrystallization[J].Acta M aterialia,2003,51:2685-2699.

[15] MCQUEEN H J.Developmentof dynamic recrystallization theo2 ry[J].Materials Science and Engineering A,2004,387-389: 203-208.

[16] TSUZA KI K,HUANG X X,MA KI T.Mechanism of dynamic continuous recrystallization during superp lastic defo rmation in microdup lex stainless steel[J].Acta M aterialia,1996,44:4491 -4499.

[17] H IRA TA T,MU KA IT,SA ITO N.Experimental p rediction of deformation mechanism after continuous dynamic recrystalliza2 tion in superplastic P/M 7475[J].Journal of Materials Science, 2003,38:3925-3932.

[18] SA KUMA T,H IGASH IK.Summary in the p roject towards in2 novation in superplasticity[J].Materials Transaction,1999, 40:702-715.

●

M icrostructure Characterization of 7050 A lum inum A lloy During High Temperature Deformation

HU Hui2e,KONG Xiao2dong,CHEN De2bin,HU Yu2long

(Chemistry and Materials Department,Naval University of Engineering,Wuhan 430033,China)

Dynamic recrystallization and dynamic recovery in 7050 aluminum alloy during high temper2 ature deformation have been investigated by tensile tests conducted at 460℃and strain ratesof 1.0× 10-4s-1and 0.1s-1.It is show n that the increase in the averagemisorientation angle is p roportional to the increase in the true strain during high temperature defo rmation of the 7050 aluminum alloy.The grain size of the 7050 aluminum alloy increases w ith increasing true strain w ith the strain rates of 1.0×10-4s-1and 0.1s-1,respectively.W hile the aspect ratio of grains remains unchanged after high temperature deformation at 460℃/1.0×10-4s-1;and it increasesw ith the true strain during deforma2 tion at 460℃/0.1s-1.M icrostructure results show that continuous dynamic recrystallization and dy2 namic recovery are the softening mechanism sw hen strain rates are 1.0×10-4s-1and 0.1s-1,respec2 tively.The continuous increase of the average miso rientation angle during continuous dynamic recrys2 tallization is attributed to the migration of subgrain boundaries and the absorp tion of dislocations into grain boundaries.

aluminum alloy;high temperature deformation;softening mechanism;microstructure

TG146.2+1

A

100124381(2010)1120052205

材料成形与模具技术国家重点实验室资助项目(09208)

2009207201;

2010207225

胡会娥(1976—),女,博士,讲师,从事材料微观组织与性能优化方面研究工作,联系地址:武汉市解放大道717号武汉海军工程大学理学院化学与材料系(430033),E2mail:huhuie@163.com