不同厚度铝合金微弧氧化陶瓷层摩擦学性能研究

2010-09-04孙志华国大鹏郭孟秋陶春虎

孙志华,刘 明,国大鹏,郭孟秋,陆 峰,陶春虎

(北京航空材料研究院,北京100095)

不同厚度铝合金微弧氧化陶瓷层摩擦学性能研究

孙志华,刘 明,国大鹏,郭孟秋,陆 峰,陶春虎

(北京航空材料研究院,北京100095)

采用球2盘磨损实验方法,研究了不同厚度2A 12铝合金微弧氧化陶瓷层的摩擦学特性及其磨损性能,用SEM观察陶瓷层的表面形貌、截面显微组织以及磨损后的形貌,XRD研究陶瓷层的相组成。研究表明,随氧化时间延长,样品表面膜厚度趋于均匀,界面处氧化膜变得比较平坦。陶瓷层主要由α2Al2O3和γ2A l2O3相组成,随氧化时间的延长、厚度增大,γ2A l2O3相在陶瓷层中的含量逐渐减少,而高温态、高硬度的α2Al2O3相的含量随氧化时间的延长逐渐提高,陶瓷层的平均硬度逐渐增大;未磨光、有疏松层的陶瓷层的磨损失重和磨损速率随微弧氧化时间的延长、厚度增大均增大,而磨光、去除疏松层的陶瓷层的磨损失重和磨损速率则均逐渐下降;磨痕的形状均为滑动方向上呈现片状鱼鳞、沟槽,为黏着磨损特征,磨痕未见裂纹。

铝合金;微弧氧化;摩擦学性能

铝合金由于其优异的高比强度和优良的抗蚀性,被广泛应用于航空、航天等领域。但由于其硬度低,抗磨减摩性能差,限制了其应用。近年来,利用表面改性技术改善铝及其合金的摩擦学性能备受关注,如硬质阳极氧化、镀金属和复合镀(如Ni2SiC),CVD,PVD涂层以及离子注入等技术[1]。研究表明,必须采用表面工程技术以强化和改善铝合金的表面特性,以满足高耐磨性和低摩擦的要求。

铝合金微弧氧化(M icro2A rc Oxidation,MAO)技术突破了阳极氧化在电压参数上的局限,利用高压放电产生的等离子体强化作用[2],在基体表面获得硬度最高可达3000HV,最大厚度200~300μm,绝缘电阻大于100MΩ,与基体形成冶金结合的陶瓷层,大幅度提高了铝及其合金表面硬度和耐蚀性等性能指标,达到了金属材料和陶瓷的良好结合,对改善陶瓷层结构性能提出了一个全新的思路。该陶瓷层的性能特点决定了其可满足高速运动且耐磨、耐蚀性能要求高的部件要求,因此日益得到广泛的关注。

前期的研究成果主要体现在槽液、电流密度等因素对微弧氧化陶瓷层性能的影响[3-6],对铝合金微弧氧化陶瓷层耐摩擦和摩擦学性能的研究较少。本工作采用球2盘磨损实验方法,详细研究了不同厚度铝合金微弧氧化陶瓷层的摩擦学特性及其磨损性能,分析了铝合金微弧氧化陶瓷层的磨损失效机制,以期为筛选合适的厚度系列提供技术依据。

1 实验方法

实验材料选用2A 12铝合金(21024),参照ASTM G99球2盘磨损实验方法的要求,加工内、外径分别为<38mm和<54mm,高度为10mm的呈圆环状试样。

采用W HD2100型微弧氧化电源对试样进行微弧氧化处理,采用硅酸盐体系,电解液为1~3g/L KOH、4~9g/L Na2SiO3和0.4~1.5g/L添加剂的水溶液,采用恒流模式,电流密度为8A/dm2,分别进行60, 90m in和120min的微弧氧化处理,以制备不同厚度的微弧氧化陶瓷层。相同微弧氧化时间的陶瓷层试样均分为两组,一组直接进行耐磨实验,另一组经金刚石磨光,打磨掉疏松层后进行耐磨实验,以比较不同表面状态对陶瓷层摩擦学性能的影响。

耐磨实验在济南益华摩擦学测试技术有限公司生产的MMW21A型组态控制万能摩擦磨损实验机上进行,采用球2盘磨损模式,摩擦副为<5mm的SiN圆球,载荷为20N。磨损总时间为1h,磨损15,30min和60m in后,用M ETTLER TOLEDO型分析天平(精度为0.1mg)称量试样的质量,并计算失重。

采用FEIQuanta600环境扫描电子显微镜进行扫描电镜观察和分析试样的磨损表面形貌,利用D2max2 rB自动X射线(XRD)仪,研究不同氧化时间陶瓷层的表面相组成。用Struers Durm in22型显微硬度计测量其显微硬度。

2 结果与讨论

2.1 陶瓷层的表面和截面形貌

图1为2A 12铝合金不同微弧氧化时间陶瓷层的表面和截面形貌。可以看出,铝合金微弧氧化陶瓷层表面呈现清晰可见的圆饼状结构,有大量呈火山口状的等离子放电痕迹,这是由于多次循环放电,内部熔融氧化物和气体向外逸出造成的,并在通道口周围迅速凝固所致。陶瓷层原始表面凸凹不平,表面比较粗糙。随着微弧氧化时间的延长,样品表面的放电通道直径逐渐增大,放电通道的数量也较多。而且有的火山喷发口经过重复多次放电而叠加在一起,由于临近位置发生多次放电后,使得原来较小的放电通道彼此相连形成较大的放电通道,表面的粗糙度逐渐增大[7]。陶瓷层具有典型的双层结构,外层为疏松层,存在微孔及微裂纹,内层为致密层,较为致密,膜中没有大的孔洞和直通基体的裂纹。

对微弧氧化陶瓷层试样表面的疏松层进行金刚石磨光后的表面形貌见图2,可见,疏松层去除后,表面变得平整,火山口的“坑缘”和微凸体被磨平,但仍然可以看见放电的微孔。而且随着微弧氧化时间的延长,试样表面更加致密。

图2 2A 12铝合金不同厚度微弧氧化陶瓷膜磨光后的表面形貌(a)60min;(b)90min;(c)120minFig.2 Surfacemorphology of MAO film on 2A 12 Al alloy after polishing (a)60min;(b)90min;(c)120min

2.2 陶瓷层的物相

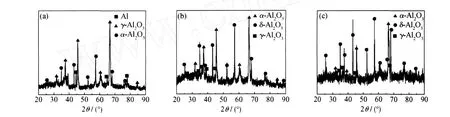

2A 12铝合金不同厚度陶瓷层的XRD图谱见图3。可见陶瓷层主要由α2A l2O3和γ2A l2O3组成。氧化时间30min时,陶瓷层主要组成为γ2A l2O3组。随着时间的延长,达到60min后,陶瓷层中出现α2 A l2O3,图中A l的衍射峰是由于陶瓷层较薄,X射线穿透陶瓷层A l基体的峰。随着氧化时间的进一步的延长,衍射图中α2A l2O3相的峰逐渐高于γ2A l2O3相的峰,说明γ2A l2O3相在陶瓷层中的相对含量逐渐减少,α2A l2O3相相对含量逐渐提高(氧化时间120min)。氧化铝的稳定相为α2A l2O3相,γ2A l2O3相为亚稳定相。高硬度的α2A l2O3的存在将使耐磨性得到很大提高。而α2A l2O3在致密层中所占比率较高,所以致密层在提高微弧氧化耐磨性方面起到关键作用[8,9]。

图3 2A 12铝合金不同厚度微弧氧化陶瓷层表面XRD图谱(a)60min;(b)90min;(c)120minFig.3 XRD patterns of MAO films on 2A 12 Al alloy (a)60min;(b)90min;(c)120min

2.3 陶瓷层的厚度和硬度

表1为2A 12铝合金不同微弧氧化时间陶瓷层的平均厚度和硬度。可见随着氧化时间的延长,陶瓷层的平均硬度逐渐增大。这与物相分析的结果相一致,随着微弧氧化时间的延长,高硬度的α2A l2O3相含量提高,致使硬度提高。

表1 2A12铝合金不同微弧氧化时间陶瓷层的厚度和显微硬度Table 1 Thickness and hardness of MAO _________________films o__________________________ n_2A_12A_l_alloy

2.4 摩擦学性能

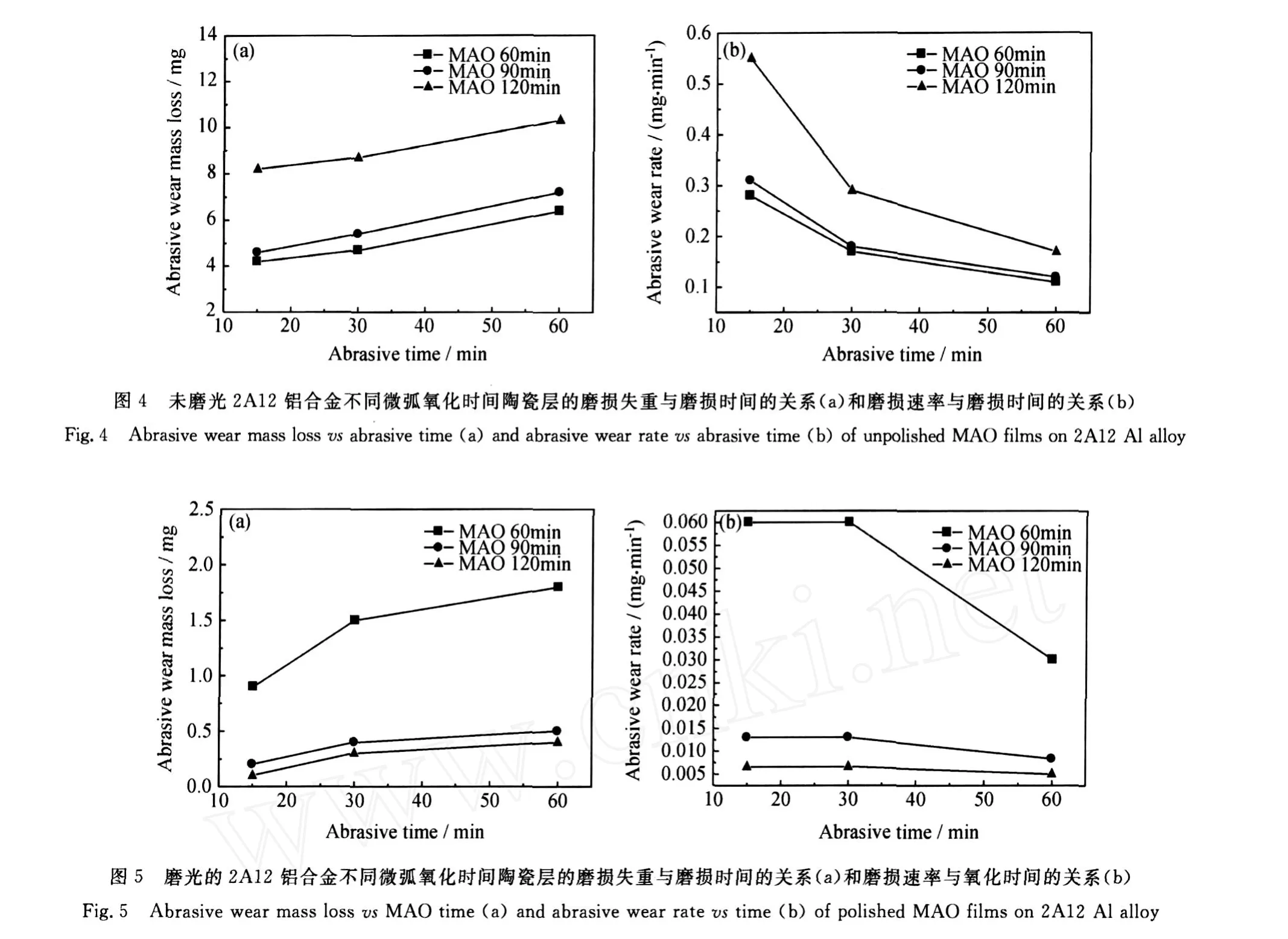

未磨光和磨光的2A 12铝合金不同厚度微弧陶瓷层磨损失重和磨损速率与磨损时间的关系曲线分别见图4和图5。可以看出,不论是否磨光去除微弧氧化膜表面疏松层,随着磨损时间的延长,磨损失重逐渐增大,而磨损速率逐渐减小。随着微弧氧化时间的延长、厚度增加,未磨光、有疏松层的陶瓷层的磨损失重和磨损速率均减小,而无疏松层的情况正好相反,随着微弧氧化时间的延长、厚度增大,磨光、去除疏松层的陶瓷层的磨损失重和磨损速率均逐渐下降。这是由于陶瓷层表面与摩擦副以凸凹的不平处相互接触,随着微弧时间氧化的延长,未磨光的陶瓷层的表面粗糙度增大(见图1),陶瓷层与摩擦副的接触面积减小,作用在单位微凸体上的压强增大,磨损率上升,磨损量增大(见图4所示)。而由于经过金刚石磨、去除疏松层后,表面的粗糙度基本相同,而由表1的陶瓷层的显微硬度测试结果可知,随着微弧氧化时间的延长、厚度增大,陶瓷层的平均显微硬度增大,因此导致磨损失重和磨损速率下降(如图5所示)。

2.5 陶瓷层摩擦后形貌

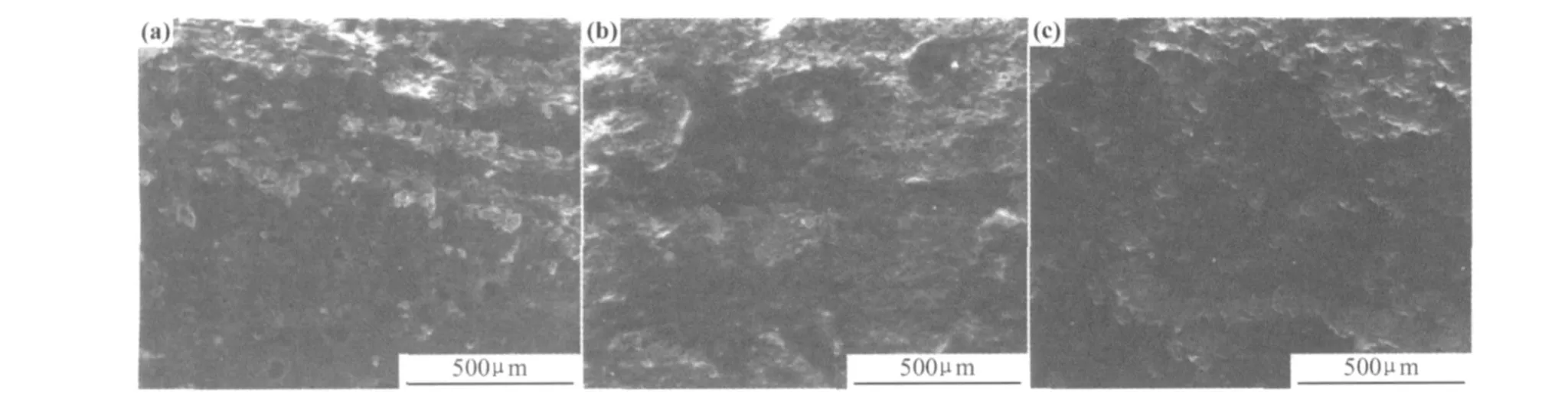

未磨光和磨光的不同时间2A 12铝合金微弧氧化陶瓷层摩擦试验后的表面形貌分别见图6和图7所示。由图可以看出,磨痕的形状均为滑动方向上呈现片状鱼鳞、沟槽,为粘着磨损特征,磨痕未见裂纹。摩擦副陶瓷球接触表面在硬微凸体前面的材料受压,在法向外力的作用下,实际这些微凸体顶部承受的压力很大,使得凸体顶部的压强超过材料的弹性极限,微凸体将发生塑性变形,表面施加一个切向力或横向力,使他发生滑动,微凸体的实际接触区域生成的接点受到剪切,在接触区域发生弹性变形[1,10];在高速转速条件下,产生大量的热,导致摩擦副与膜层接触点的温度升高,膜层与摩擦副陶瓷球接触处塑性变形程度增加,致使磨道内呈现类似鱼鳞状的磨痕。而经过磨光去除疏松层的微弧氧化陶瓷层表面粘着数量较少,磨痕较浅且平滑。

图6 未磨光2A 12铝合金不同微弧氧化时间陶瓷层摩擦实验后的表面形貌(a)60min;(b)90min;(c)120minFig.6 Surface morphology after abrasive test of unpolished MAO filmson 2A 12 Al alloy(a)60min;(b)90min;(c)120min

图7 磨光的2A 12铝合金不同微弧氧化时间陶瓷层摩擦试验后的表面形貌(a)60min;(b)90min;(c)120minFig.7 Surface mo rphology after abrasive test of polished MAO film s on 2A12 A l A lloy(a)60min;(b)90min;(c)120min

2.6 铝合金微弧氧化陶瓷层的磨损机制的探讨

根据不同厚度陶瓷层的磨损变化曲线及其表面形貌的磨损变化分析可知,铝合金不同厚度的微弧氧化陶瓷层摩擦磨损时具有相似的摩擦学特性和磨损机制。铝合金微弧氧化处理后表面形成具有一定粗糙度的微弧氧化陶瓷层,当对磨时,两个表面的接触是不连续的,而且是不均匀的,实际上,接触只发生在一些点上,这些点所形成的面积只占零件接触表面极小一部分,并且微弧氧化陶瓷层的表面越粗糙,接触面积越小时入到。,产在磨生一损一定表定的面量载的的荷低磨和洼屑速处,度这以下些及磨微,微屑孔凸从孔体磨隙不损中断表。地面磨被排损磨出产损或生,同进的磨屑在随后的滑动摩擦磨损过程中可以起到一定的微切削作用,加速微弧氧化陶瓷层表面磨损;同时,由于微弧氧化陶瓷层本身具有一定的粗糙度,与对磨副接触时,界面处主要是两摩擦副之间微凸体的接触,外加载荷主要作用在两界面间的微凸体上,由少量接触的微凸体主要承担外加压力,在表面滑动时,微凸体作用应力较大,因而,初期磨合阶段磨损速度较快,当磨损一段时间后,微弧氧化陶瓷层粗糙度不断降低,相互接触的微凸体数量不断增多,摩擦副间的接触面积增大,同时,陶瓷层的粗糙度降低是由于微凸体“峰高”的降低,同时,由于磨损一段时间后,对磨副进行了清洗,在第一阶段形成的磨屑已经去除干净,因此磨屑的微切削作用不复存在,因此在磨合一段时间后。磨损失重量明显降低。

3 结论

(1)陶瓷层表面有大量呈火山口状的等离子放电痕迹,随氧化时间的延长,厚度在整个表面上尺寸趋于相等,界面处氧化膜变得比较平坦;疏松层去除后,表面变得平整,火山口的“坑缘”和微凸体被磨平,随着微弧氧化时间的延长,试样表面更加致密。

(2)微弧氧化陶瓷层主要由α2A l2O3和γ2A l2O3相组成,随着氧化时间的延长、厚度增大,γ2A l2O3相在陶瓷层中的含量逐渐减少,而高温态、高硬度的α2 A l2O3相的含量随氧化时间的延长逐渐提高,陶瓷层的平均硬度逐渐增大。

(3)未磨光、有疏松层的陶瓷层的磨损失重和磨损速率随微弧氧化时间的延长、厚度增大均减小,而磨光、去除疏松层的陶瓷层的磨损失重和磨损速率则均逐渐下降。

(4)磨痕的形状均为滑动方向上呈现片状鱼鳞、沟槽,为黏着磨损特征,磨痕未见裂纹。

[1] 李均明,朱静,白力静.铝合金微弧氧化陶瓷层的磨损特性[J].材料保护,2005,38(1):27-29.

[2] YEROKH IN A L,VOEVODIN A A,LYUBIMOV V V,et al. Plasma electrolytic fabrication of oxide ceramic surface layers for tribotechnical purpose on aluminum alloys[J].Surface&Coat2 ings Technology,1998,110(3):140-146.

[3] CURRAN J A,CL YNE T W.Thermo2physical p roperties of plasma electrolytic oxide coatings on aluminum[J].Surface& Coatings Technology,2005,199:168-176.

[4] GNEDEN KOV S V,KHRISANFOVA O A,ZAV IDNA YA A G,et al.Production of hard and heat2resistant coatingson alumi2 num using a plasma micro2discharge[J].Surface&Coatings Technology,2000,123(1):24-28.

[5] 陈宏,冯忠绪,郝建民,等.负脉冲对铝合金微弧氧化的影响[J].长安大学学报(自然科学版),2007,27(1):96-98.

[6] YEROKH IN A L,SHA TROV A,SAMSONOV V,et al.Oxi2 dation ceramic coatingson aluminum alloys p roduced by a pulsed bipolar plasma electrolytic oxidation p rocess[J].Surface&Coat2 ings Technology,2005,199:150-157.

[7] 蒋百灵,白力静,蒋永峰.LY12铝合金表面氧化铝陶瓷层的生长过程[J].中国有色金属学报,2001,11(S2):186-189.

[8] VOEVODIN A A,YEROKHIN A L,LYUBIMOV V V,et al. Characterization of wear protective Al2Si2O coatings formed on Al2 based alloys by micro2arc discharge treatment[J].Surface and Coat2 ings Technology,1996,86-87:516-521.

[9] 辛铁柱,赵万生,刘晋春.铝合金表面微弧氧化陶瓷膜的摩擦学性能及微观结构研究[J].航天制造技术,2005,(4):5-8.

[10] 陈飞,周海,万汉城,等.铝合金表面微弧氧化陶瓷层摩擦学性能的研究[J].热加工工艺,2006,35:40-42.

Study on Tribological Behavior of M icroarc Oxidation Ceramic Coating of A luminum A lloy w ith Different Thickness

SUN Zhi2hua,L IU M ing,GUO Da2peng, GUO M eng2qiu,LU Feng,TAO Chun2hu

(Beijing Institute of Aeronautical Materials,Beijing 100095,China)

The tribological perfo rmance of themicroarc coatingsw ith different thicknessw as evaluated using pin2on2disk tribometer,and surfacemorphology,cross2section structure and abrasivemo rpholo2 gy befo re and after the test w ere analyzed by scanning electron m icroscope(SEM),and phase constit2 uents were studied by X2ray diffraction(XRD).The results show that the thicknesson the cross sec2 tion becomes same and the film/substrate interface even w ith MAO time.The results of XRD reveal that the content ofγ2A l2O3in the ceramic coatings decreases,w hileα2A l2O3increases w ith oxidation time,and so the average hardness increases w ith the oxidation time.The abrasive wear mass loss and wear rate increasewith the oxidation time for the unpolished MAO films,while that decrease for the polished MAO films.The abrasive trace show s scales,grooves and there are not any cracksobserved.

aluminum alloy;microarc oxidation;tribological p roperty

TQ174.75

A

100124381(2010)1120069205

2009210229;

2010202205

孙志华(1969—),女,高级工程师,硕士,主要从事飞机材料及涂层腐蚀性能测试、防护工艺的研究等,联系地址:北京市81信箱5分箱(100095),E2mail:zhihuasun2002@yahoo.com.cn