半固态7075+1.7TiC铝合金二次加热工艺的研究

2010-09-04刘慧敏

刘慧敏,刘 丽,许 萍

(1内蒙古工业大学材料科学与工程学院,呼和浩特010051; 2内蒙古新材料工程技术中心,呼和浩特010051)

半固态7075+1.7TiC铝合金二次加热工艺的研究

刘慧敏1,2,刘 丽1,许 萍1

(1内蒙古工业大学材料科学与工程学院,呼和浩特010051; 2内蒙古新材料工程技术中心,呼和浩特010051)

在不同的二次加热温度和保温时间条件下,对喷射沉积7075+1.7%(体积分数)TiC铝合金的二次加热工艺进行研究。采用扫描电镜观察合金的二次加热组织,利用平均截线法统计晶粒尺寸。结果表明,在580℃进行二次加热时其晶粒长大非常缓慢,温度提高到600℃后,晶粒长大速度有所提高。在580℃和600℃分别保温60min后,合金对应的平均晶粒尺寸为14μm和20μm。二次加热温度超过610℃后晶粒长大速度显著提高,并出现明显的局部重熔现象。对应620℃保温30min的平均晶粒尺寸53μm。说明在上述条件下得到的半固态坯料仍保持细小等轴晶组织的特征,能够满足后续的触变成形工艺对合金组织的要求。

喷射沉积;半固态7075+1.7TiC铝合金;二次加热;晶粒长大

采用半固态加工的方法来成形喷射沉积快速凝固材料是喷射沉积技术走向实用化的一个重要的发展方向,喷射沉积材料的半固态加工工艺的研究已经引起人们的兴趣[1,2]。金属材料的半固态加工工艺分为两大类:半固态流变成形和触变成形,目前研究和应用较多的是后者。半固态触变成形前,坯料必须经过二次加热过程,有时还需在半固态温度保温一定时间,使其变成加工工艺所需的具有半固态组织特征的浆料。喷射沉积材料在加热和保温过程中,其沉积态组织将发生一系列变化,其中最主要的是发生晶粒长大现象[3-7],掌握并控制其变化规律是喷射沉积材料的半固态触变成形能否取得成效的关键的一步。

原位反应喷射沉积是将原位反应和喷射沉积合为一体的材料制备工艺。从金属基体中原位形核、长大的原位颗粒的热力学稳定性强,与基体的界面无污染,且结合强度高[8]。喷射沉积属于快速凝固技术,沉积坯具有细小均匀的等轴晶组织特征,加之原位颗粒的细化作用,所制备的半固态坯料的组织更加细小。作者采用该方法制备含有少量TiC颗粒的7075铝合金,并对其进行二次加热实验,确定二次加热温度和保温时间对组织的影响规律,为后续的半固态触变成形提供理论依据。

1 实验方法

喷射沉积7075+1.7(体积分数/%)TiC铝合金的制备:将Ti粉(300目),石墨粉(200目),A l粉(300目)按一定比例在混粉机混合均匀,并压制成<20mm ×25mm的预制块备用,将坩埚中的7075铝合金(Zn5.7,M g2.5,Cu1.8,Cr0.2,Fe<0.15,Si<0.15, M n<0.15,其余为A l)升温至900℃,用石墨钟罩将一定量的A l2Ti2C预制块压入此合金熔液中,反应完成后降温至730℃并用六氯乙烷和氟硅酸钠精炼除气。熔体再次被升温至810℃时,进行喷射成形,采用氮气作为雾化气体,雾化气体压力为0.5~0.6M Pa,导流管直径为3.3mm,沉积距离为400mm。

二次加热实验:从沉积坯的稳定区域(距离基板20mm以上的部位)取样,试样尺寸要尽可能小,以保证原始尺寸的一致性和在加热与半固态保温过程中试样内部温度的均匀性。采用箱式马辐炉CW F1300进行加热,其控温精度为±1℃。根据7075铝合金的固液两相区477~635℃[9],二次加热温度选为:560, 580,600,610,620,630℃和635℃;保温时间选为:10, 20,30,45m in和60m in等不同时间段。

微观组织的分析:选用三酸水溶液(HNO3∶ 215%;HCl∶1.5%;HF∶1%;H2O∶95%)对粗磨、细磨和抛光后的试样进行腐蚀后采用扫描电镜观察其显微组织。应用Image Tool软件及平均截线法统计合金的平均晶粒尺寸。采用透射电镜观察原位TiC颗粒的形貌与分布状况。

2 实验结果与分析

图1~2为喷射沉积7075+1.7TiC铝合金在560℃和580℃进行二次加热后的微观组织。由图1可知在560℃保温10min和60min的组织并无本质的区别,均保持均匀细小的快速凝固组织特征,其平均晶粒尺寸小于10μm。表明在560℃,合金组织的晶粒长大现象不突出。当温度升高至580℃,保温10m in和60min后,二者之间的差别不显著,但是与图1中的组织相比,晶粒长大行为有所加剧,此时对应的平均晶粒尺寸接近10μm。显示出该温度对半固态合金的晶粒长大行为的影响并非很大。分析认为对应较低的二次加热温度(如560℃和580℃),晶粒长大驱动力也相对较低,晶粒长大到一定程度后趋于稳定状态,因此即使延长保温时间,晶粒尺寸不会继续增大,说明加热温度的影响大于保温时间的影响。因为晶粒长大的本质是晶界移动,而晶界移动需要原子扩散,扩散需要驱动力和扩散条件,其中温度条件最主要,其次是时间条件等。

图1 喷射沉积7075+1.7TiC铝合金在560℃进行二次加热并保温10min(a),60min(b)后的微观组织Fig.1 M icrostructures of sp ray fo rmed 7075+1.7TiC A l alloy at 560℃fo r 10min(a)and 60min(b)

图3为原位反应喷射沉积7075+1.7TiC铝合金在600℃进行二次加热并保温20,30,45,60min后的微观组织。随着保温时间的延长,晶粒逐渐长大,对应20,30min保温时间,合金组织并无本质的差别,平均晶粒尺寸也非常相近。但是保温时间继续延长到45min和60min后,合金组织不仅在形貌上,而且在尺寸上都有了很大的区别。表明晶粒长大驱动力大、晶粒长大幅度也大,晶界移动的距离长,因此所需要的时间也长。与图1~2相比,在600℃,晶粒长大显著,使得晶界变宽。这是因为在合金的固液两相区的较高温度进行二次加热时,低熔点相开始熔化并沿着晶界分布,到达二次加热规定的保温时间并淬火固定其半固态二次加热组织时,液相被凝固下来,使得晶界宽化。

图4所示为对应580,600℃的二次加热温度时绘制的平均晶粒尺寸与保温时间之间的关系曲线。二次加热温度为580℃时,在10~60min的保温时间内,晶粒长大的幅度不超过10μm。二次加热温度提高至600℃时,晶粒长大现象逐渐突出。随着二次加热温度的升高,晶粒长大驱动力也增大,晶粒长大幅度也随之增大。而且保温30min之前的晶粒长大速度快于保温时间超过30min之后的晶粒长大速度。但是,对应上述两个不同温度,在保温60min后,合金的平均晶粒尺寸依然未超过20μm。表明此时的组织仍属于细小均匀的等轴晶组织。

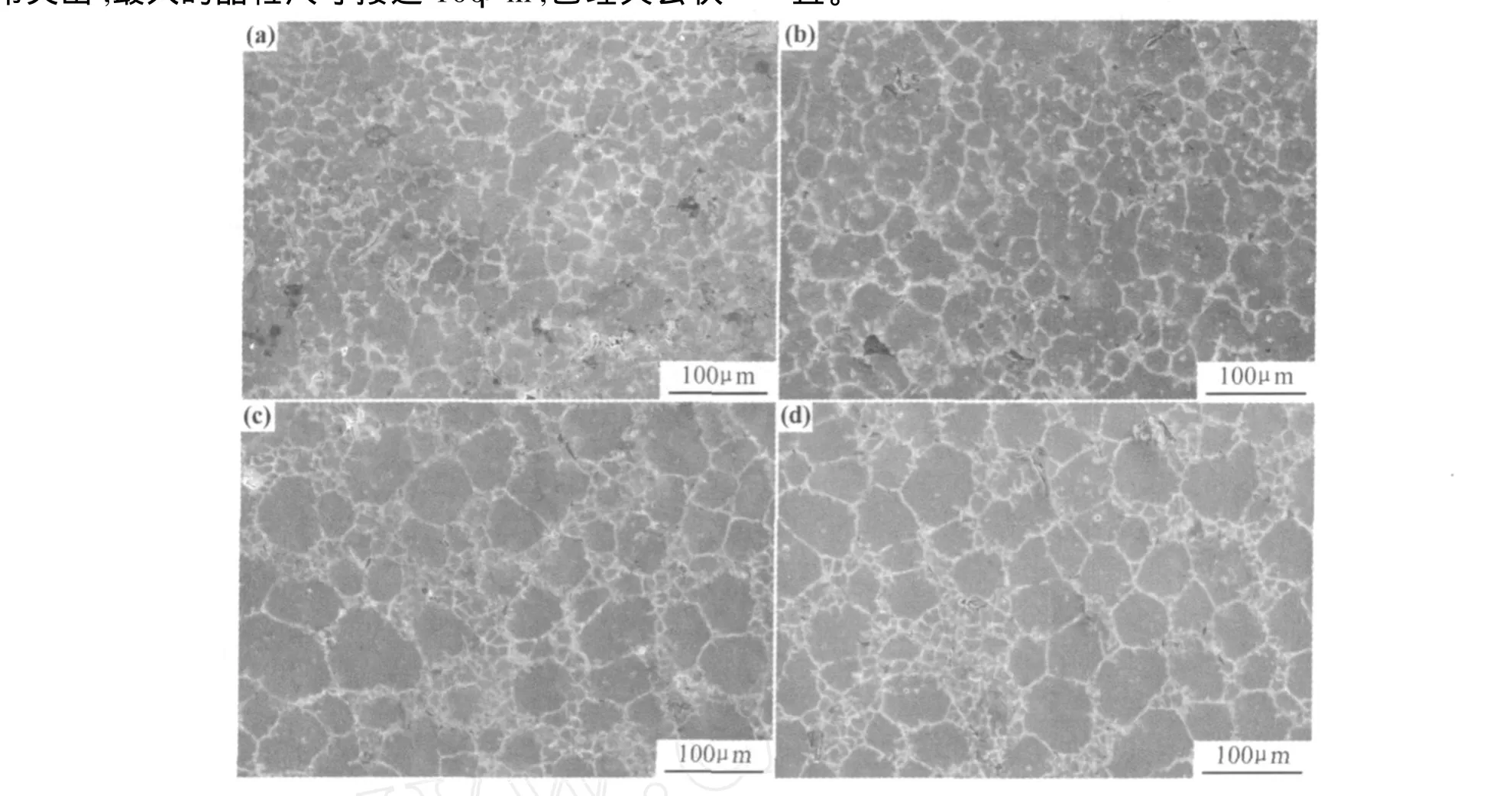

图5为喷射沉积7075+1.7TiC铝合金分别在610,620,630,635℃保温30min后的微观组织。当二次加热温度超过620℃以后,合金的组织发生了本

图4 喷射沉积7075+1.7TiC铝合金的平均晶粒尺寸Fig.4 Average grain sizes of sp ray fo rmed 7075+1.7TiC A l alloy

质的变化,初始的喷射沉积细小均匀的等轴晶组织已被破坏,局部晶界出现严重的重熔现象。当温度达到630℃后,不仅重熔现象加剧,晶粒长大现象也非常突出,最大的晶粒尺寸接近100μm,已经失去快速凝固组织特征,因此二次加热温度应低于620℃为宜。

图5 喷射沉积7075+1.7TiC铝合金的微观组织(保温30min) (a)610℃;(b)620℃;(c)630℃;(d)635℃Fig.5 Microstructures of sp ray formed 7075+1.7TiC Al alloy at 610℃(a),620℃(b)and 630℃(c),635℃(d)for 30min

图6为合金中以原位反应方式加入的TiC颗粒的形貌与晶界上的分布状况。由图可知,原位TiC颗粒呈多边形(空间中呈多面体),尺寸在亚微米级范围,多数分布于晶界处。分析认为具有与基体合金相同晶体结构的原位TiC颗粒,在二次加热过程对晶粒长大行为产生显著的影响。上述研究结果显示出在600℃之前,原位TiC颗粒的阻止晶粒长大的作用更加明显,对应600~620℃的范围,其钉扎晶界的作用有所减弱,而二次加热温度超过620℃后基本丧失阻止晶粒长大作用。这是因为,液相含量逐渐提高到某一临界值时,颗粒完全被液相浸润,能够随其移动。而液相含量低于这一临界值时,颗粒部分被液相所浸润,晶界移动时拖动带有一定液相模的颗粒是非常困难的,而只能绕过这种带来阻力的颗粒,从而其晶粒长大行为受到阻碍。

3 结论

(1)喷射沉积7075+1.7TiC铝合金的二次加热过程中,加热温度对合金组织的影响是首位的,其次是保温时间。二次加热温度低于600℃时,合金的平均晶粒尺寸基本不随保温时间的延长而增大,二次加热温度到达600℃后,合金的晶粒长大行为开始加剧,合金的平均晶粒尺寸随保温时间的延长而增大。

图6 原位TiC颗粒的形貌与分布Fig.6 Morphology and distribution of in2situ TiC particle

(2)喷射沉积7075+1.7TiC铝合金的二次加热温度不宜超过620℃,否则出现严重的局部重熔现象的同时合金晶粒长大十分显著,对应的晶粒尺寸已接近100μm,合金组织丧失细小均匀的快速凝固组织特征,削弱喷射沉积技术带来的技术优点。

[1] 康智涛,张豪,陈振华.6066/SiC喷射共沉积复合材料的半固态加工[J].中国有色金属学报,1998,8(4):595-598.

[2] YU Fuxiao,CU IJianzhong,RANGANA THAN S,et al.Funda2 mental differences between sp ray forming and other semisolid p rocesses[J].Materials Science and Engineering,2001,A261: 304-306.

[3] JUNG H K,KANG C G.Reheating p rocess of cast and w rought aluminum alloys for thixoforging and their globularization mecha2 nism[J].Journal of M aterials Processing Technology,2000, 104:244-249.

[4] ANNAVARAPU S,DOHERTY R D.Inhibited coarsening of solid2liquid microstructures in sp ray coasting at high volume frac2 tions of solid[J].Acta Metal M ater,1995,43(8):3207-3212.

[5] LAWRYNOW ICZ D E,WOLFENSTINE J,LAVERN IA E J. Grain grow th mechanism s in a sp ray2fo rmed Ni3A l/A l2O3com2 posite in the p resence of a liquid phase[J].Materials Science and Engineering,1997,A 230:1-10.

[6] WANG J L,SU Y H,TSAO C Y.A.Structural evolution of conventional cast dendritic and sp ray2cast non2dendritic structures during isothermal holding in the semi2solid state[J].Scripta Ma2 terialia,1997,37(12):2003-2009.

[7] MANSON2WH ITTON E D,STONE IC,JONES J R,et al.Iso2 thermal grain coarsening of sp ray formed alloy in the semi2solid state[J].Acta M aterialia,2002,50:2517-2535.

[8] 杨滨,王锋,黄赞军,等.喷射沉积成形颗粒增强金属基复合材料制备技术的发展[J].材料导报,2001,(3):4-6.

[9] 武恭,姚良均,李震霞,等.铝及铝合金材料手册[M].北京:科学出版社,1997.255-256.

[10] LAWRYNOW ICZ D E,WOLFENSTINE J,LAVERN IA E J. Grain grow th mechanisms in a sp ray2formed NiAl/Al2O3com2 posite in the p resence of a liquid phase[J].Materials Science and Engineering,1997,A 230:1-13.

Study on Reheating Process of 7075+1.7TiC A l A lloy in Semi2solid State

L IU Hui2min1,2,L IU Li1,XU Ping1

(1 School of M aterials Science and Engineering,Inner Mongolia University of Technology,Hohhot 010051,China;2 Centre of Techno logy of New Materials Engineering,Inner Mongolia,Hohhot 010051,China)

Themicrostructuresof in2situ reactive sp ray formed 7075+1.7%TiC A l alloys at semi2solid state were observed using SEM.The grain sizeswere measured using a mean linear intercep t method and the effect of in2situ TiC particleson grain grow th in the two2phase(liquid+solid)region of 7075 A l alloy w ere analyzed.It w as show n that the grain grow th w as very slow at 580℃and w hen the re2 heating temperature w as up to 600℃,the grain grow th velocity w as increased gradually.The average grain sizeswere 14μm and 20μm at 580℃and 600℃for 60min.w hen the reheating temperaturewas up to 610℃,the grain grow th velocity was increased evidently,and part reheating was appeared.The average grain sizes were 53μm at 620℃for 30min,w hich indicates that in2situ reactive sp ray formed 7075+1.7%TiC A l alloy can keep fine and equiaxed characteristic,and meet the requirement of thixo2 forming on microstructure of alloy.

sp ray forming;semi2solid 7075+1.7TiC alloy;reheating;grain grow th

TG146.2+1

A

100124381(2010)1120017204

国家自然科学基金资助项目(50661003)

2009205215;

2010206220

刘慧敏(1972—),女,教授,博士,主要研究方向为金属材料及金属基复合材料,联系地址:呼和浩特市新城区爱民街49号内蒙古工业大学材料科学与工程学院(010051),E2mail:huimin_72@163.com