考虑客户服务水平的原料采购、生产计划最优化联合决策模型

2010-09-03朱念劬复旦大学管理学院上海200433

朱念劬, 盛 蓉(复旦大学 管理学院,上海 200433)

ZHU Nian-qu,SHENG Rong (School of Management,Fudan University,Shanghai 200433,China)

0 引 言

在竞争日趋激烈的市场中,现代企业愈发注重对自己运营成本以及客户服务质量的控制问题。尤其是许多大中型生产企业,它们在一个生产阶段内往往会接到不同买家的多个订单,那么如何根据客户的重要程度及订单的数量,在最优化成本的前提下,来制定相应的原材料采购和生产计划,是大家所比较关心的问题。本文针对上述问题,结合原材料生产商/供货代理商的选择,以及供货、物流运输过程中的多阶段折扣,给出了相应的多目标规划问题模型和相应的启发式算法,并用一个比较简单的例子进行了验证。

供应商选择以及采购配额、生产计划决策问题是学术界和企业都十分关注的优化决策问题,许多研究者发表了相关的论文,提出了不少的研究方法,尤其是关于供应商选择的方法有很多种,包括采购成本法、层次分析法 (AHP)、数据包络分析(DEA)、模糊评价方法等。目前这方面研究主要集中在两方面,其一是关于随机需求的供应商选择与采购量分配问题,Kasilingam R G、Alain Martel、关志民等分别针对随机需求下的单阶段、多阶段以及单阶段考虑价格折扣的问题进行了讨论[1-3],Sawik、Tadeusz集中研究了多产品生产计划的随机控制问题[4],Elsevier Amsterdam提出了多产品随机需求下的周期策略模型[5],Bassok Y和Anupindi R则将Newsboy问题结合进来,对零配件的订购决策进行考虑,他们所考虑的也是一个有限阶段决策的问题[6]。另一方面的研究集中在确定性的需求下,如Pan A C、Jayaraman V、Narasimhan R等在原材料采购量分配方面提出了很多模型和方法[7-9],这当中Pan A C、Jayaraman V都将供应商的选择同供应量的分配建立在同一个模型当中进行考虑[7-8],分别为混合整数规划和线性规划,Pan A C的线性规划较简单,考虑的因素少[7];而Jayaraman V给出了一个单阶段决策的综合模型[8]。Narasimhan R主要研究了典型的供应量分配问题,建立了单阶段下大型生产企业在固定的几家供应商之间的采购量分配的数学模型[9]。段喆、朱道立在上述文献的基础上提出了一个多阶段、多产品、考虑多级折扣水平的确定性需求的问题,给出了相应的供应量分配综合模型并利用简单的贪婪算法求解[10]。

纵观上述关于采购分配问题的研究中,将采购和生产计划联合到一起进行考虑所受到的关注并不多,同时也很少有学者将顾客满意度置入最优化问题当中,但不同客户对于生产企业的重要性有轻重之分在现实当中是非常普遍的,因此研究这样一个问题是有一定实际意义的。本文所研究的正是多阶段、多产品、包括采购和运输的多级折扣水平的确定性需求问题,同时考虑使得买家的顾客满意度最大化,以及成本最优化的原材料采购和生产计划制定的多目标规划问题。

1 模型的构建

将问题总结为以下的一些描述和假设:

(1)企业将整个生产周期分为D个时间段,厂家的生产能力是有限的,一天最多生产A件产品。

(2)企业的原材料采购有两个方向,一个是原材料生产厂家,一个是原料供应代理商。考虑到自身成本,原料生产厂家的发货要求每个原料的单批订货量必须超过K1件,订货提前期为E1,同时提供多个折扣区段αi。而代理商可以提供小批量订货,但是最大供货能力有限,假设每件产品的最大供货量≤K2,订货提前期为E2,也提供一定的折扣段βi。上述两类供货商均使用总价折扣法。

(3)企业在这个生产周期内一共收到m张订单,其中第k张订单所订购的产品i的数量为bki。每张订单都有合同交货日期,为Lk,总的生产周期长度为D,即要在时段D内完成所有订单的生产任务,并尽量在合同交货期之前将产品交付。

(4)厂家能够生产n种产品,其中使用到t种原材料,每生产一件产品i所需的原材料j的数量为aij。每种产品的体积为Vi,每种原材料的体积为Vn+j,每件原材料j的重量为qj,原始单价为pj。

(5)企业的仓库的仓储能力是有限的,仓储的内容包括原材料和未交付的产成品,不妨假设仓库的最大容积为V。假设只有在一张订单上的所有产品都生产出来以后厂家才会发货,此时这张订单的产品数量就不在库存当中了。因此每d期的仓储量=第d-1期的仓储量+第d期收到的原材料量-第d期生产消耗的原材料量+第d期生产出的产品量-第d期完成订单交货量。

物流运输费用分为两部分,一类是固定费用FC,只要有运输任务,就会产生该费用;一类是可变费用VC,它是由运输货物的重量决定的,采取分段折扣法,折扣因子为γt。

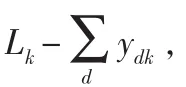

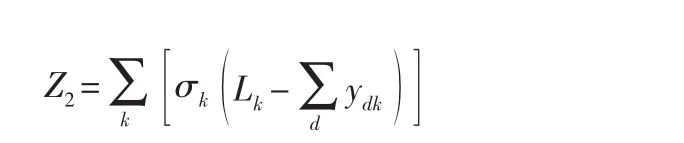

(6)决策者的目的首先是实现总成本的最优化,其次是提高顾客服务水平。从成本的角度来看,由于生产成本和产品的总量以及员工数有关,在这个问题当中我们假定订单是已经给出的,并且所雇用的员工数也是无法改变的,因此这项费用比较固定,在模型的目标表达式中不考虑这笔费用,不会影响最优化的结果,因此我们主要考虑和原材料相关的采购、物流以及仓储维护费用。从提高顾客服务水平的角度来说,本问题中只考虑各张订单的实际交货期相对合同交货期提前的时长,根据各订单所对应的买家的重要度不同,权重为σk,加权汇总得到的总顾客满意度最大化。当然,在这个最优化的过程中,存在有些订单不能在合同交货期之前按时完成的可能性。

下面引入模型的决策变量:

设每期初仓库中的原材料库存量为rdj,因此生产周期开始时的原材料库存为r1j;

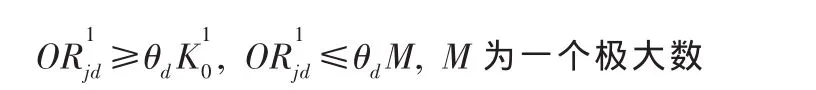

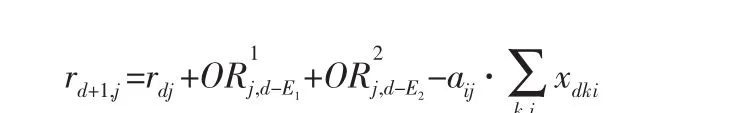

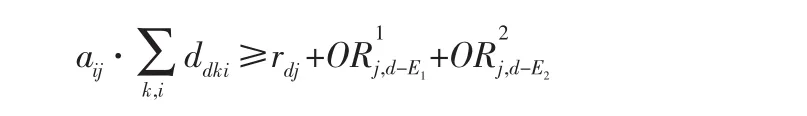

因此有递推式:

由生产产品消耗原材料的约束:

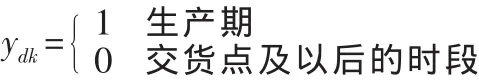

ydk——0-1变量,第k张订单的交货点:

满足上述假设的基础条件ydk≤yd-1,k。

对订单k的每个产品i,因为已经有订单必须完成的约束条件,因此只要给出能说明xdki和ydk的约束,及xdki≤Mydk∀i,其中M是一个极大数。表明该订单的生产期结束即不再生产属于该订单的任何产品,由生产周期内订单数量必须完成的约束,那么就相当于给出了该订单的所有产品都应在ydk=1的时段内完成。

仓储总量的限制:

库存约束为Wd≤V。

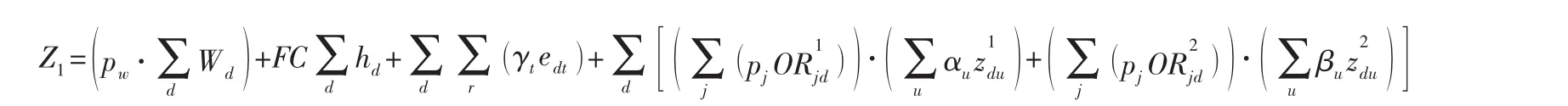

下面考虑成本,由于生产成本不予考虑,因此主要集中在与采购相关的采购成本、物流运输成本和仓储成本上。

(1)库存成本

(2)采购成本

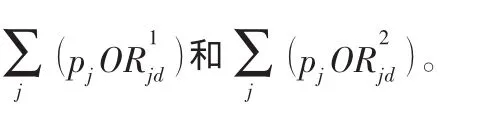

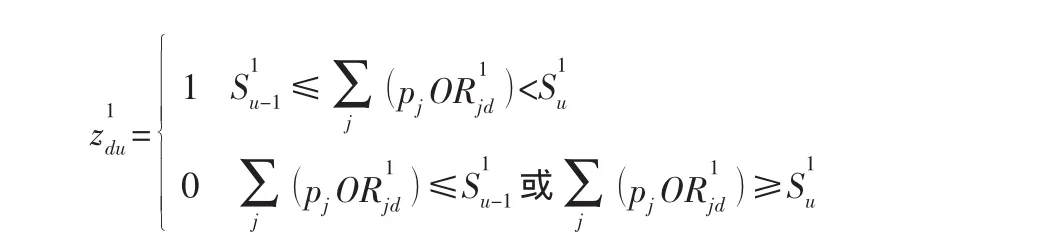

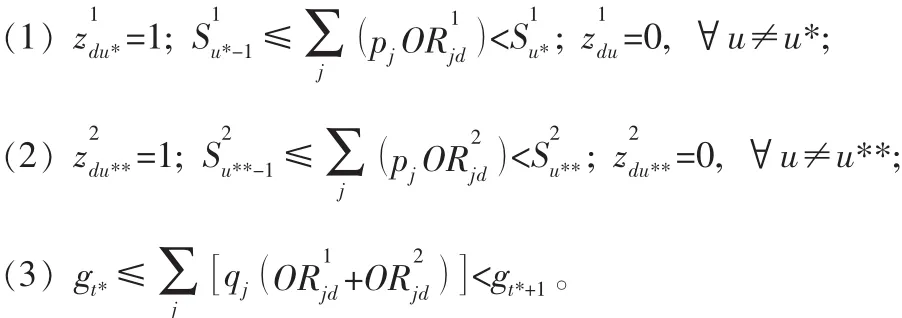

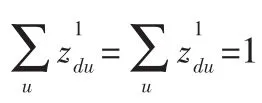

考虑生产商的折扣因子αu和对应的总价折扣区间构造一组0-1变量表征总价落在哪个折扣区间当中,满足:

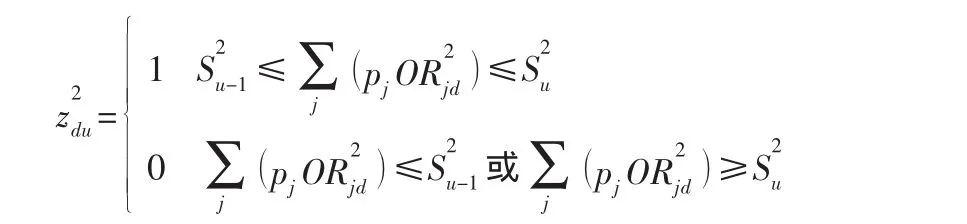

同样考虑生产商的折扣因子βu和对应的总价折扣区间构造一组0-1变量表征总价落在哪个折扣区间当中,满足:

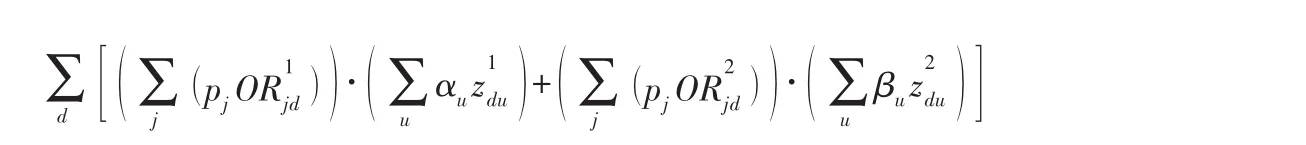

因此总的物料采购费用为:

注意到此时折扣因子的存在使得费用关于决策变量呈非线性,因此在最优化计算中需要进行处理才能进行。

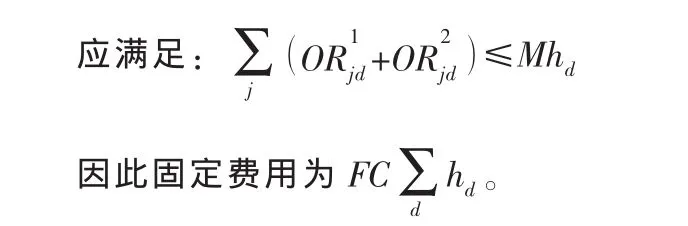

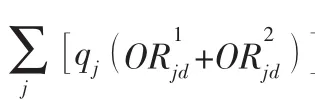

(3)物流运输成本分为两部分

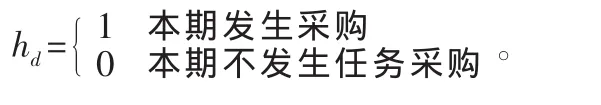

①固定费用,即在当期一旦决定需要采购原料,则需要支付的固定费用。

需要引入一组对Cdt和edt的约束:

因而总成本为:

所以这个多目标规划的目标函数为min{ P1Z1-P2Z2}。

2 模型求解

注意到上述模型中,在三个多级折扣的描述中,都出现了非线性的表达式,必须通过一定的方法转变为线性约束后才能利用数学软件求解。

构造三组约束:

在目标函数中,对成本和客户服务水平进行权衡,给予上述两个指标以相应的权重,就可以将上述多目标规划问题转换为混合整数线性规划问题。上述介绍的模型在实际应用中应当属于规模比较大的混合整数规划,比如30时段的模型中决策变量要达到上千个,如果使用lingo进行求解,需要几天时间甚至更多,另外约束条件的输入也相当复杂,操作性比较差。因此本文尝试了启发式算法进行求解。启发式算法分为两个阶段,第一阶段先找出上述问题的一个可行解,第二阶段通过逐步优化改进上述可行解得到一个近似最优解。具体操作步骤如下:

第一阶段:寻找可行解。

(1)将所有订单按照顾客服务水平的权重进行排序;

(2)根据企业的最大生产能力约束,按照上述排序依次制定各订单产品的生产计划;

(3)因为只有在某张订单上所有的产品都生产出来以后才能交货,因此根据上述生产计划判断库存的产品是否会造成库存溢出,并相应地对生产计划进行调整;

(4)根据上述生产计划,计算各期d所需的原材料数量,判断从哪个货源进货,根据货源的订货提前期制定采购计划;

(5)计算上述过程中的采购费用、物流费用和库存费用。从而得到了一组可行解,显然它不是最优的,因此进入下一步骤。

第二阶段:优化改进。

(6)从最后一期开始,计算各期库存中的剩余空间,推算如果将下一期生产需要的原料尽可能地提前到这期采购能否提高折扣等级,相应降低的采购成本与因此增加的库存成本哪个更大,决定是否将采购批次合并,转向 (7);

(7)计算当前解的客户服务水平指标 (可能有些订单会在合同交货期后才能完成,这种情况在现实中的确存在),尝试是否存在交换两个订单的顺序,根据第一阶段中的方法相应地改变生产计划,使得最终顾客服务水平提高。如果存在,根据 (7)中新的生产计划利用 (4)、(6)两步得到相对的采购计划,再根据 (5)计算总成本是否得到改进,转向 (8);

(8)计算各期企业的生产能力剩余,尝试是否存在将一些订单的产品生产提前,能够提高客户服务水平指标。如果存在,则改变生产计划,并相应地调整采购计划和库存量估计,然后转向 (6);

(9)若经过上述3步都没有发生改变,那么可以认为得到了问题的一个稳定解。

可以看到,上述启发式算法能够在较短的时间内得到问题的一个比较满意的解,解的优化程度和运算的时间部分相关,运行时间越长,得到解的效果就越好。

对于小规模的此类模型,可以使用lingo求解或编程使用递归的搜索方法,下面就给出一个小规模模型的例子。

3 实例分析

考虑一个比较简单的2产品2原料3订单的例子,生产周期D=5,只考虑向原料生产商订货,订货提前期为1单位时间。这组数据的规模比较小,可以优化得到最优解。

表1 产品生产的原材料构成

表2 订单具体信息

企业的生产能力为每天5000件产品,单位库存费用为0.15。运输每次固定费用为2000,单位重量费用为0.3。单次采购费用超过25000后享受9折的优惠。经过权衡以后,客户服务水平在目标函数中的系数为10000,成本的系数为1。将上述参数代入模型输入到lingo中进行求解。

得到模型的最优解

表3 产品、原材料系数

表4 Lingo求解最优生产计划

因此在最优决策下,总成本为90550,客户服务水平指标为3.7。

下面试着用上述启发式解法来求解这个例子。

首先找出可行解 (有初始原材料库存约束):订单的排序为1、2、3。

表5 Lingo求解最优采购计划

表6 启发式算法找出可行解

客户服务水平为指标0.8,总成本为108998.6,其中采购、物流、仓储成本分别为67500,23600,17898.6。

根据 (7),发现交换订单2和订单1的生产顺序之后,可以实现服务水平的提高。由此改进了解。

客户服务水平指标为3.7,总成本为91100,其中采购、物流、仓储成本分别为65000,21600,4500。

转向 (6),发现将三次采购合并为两次,并适当提高第一次采购的量,能够使得第一次采购享受到折扣,并且降低物流成本,因此调整当前解。

表7 启发式算法改进可行解

表8 进一步调整当前可行解

客户服务水平指标为3.7,总成本为90550,其中采购、物流、仓储成本分别为63000,19600,7950。

再循环一次第二阶段步骤没有发生改变,因为认为得到了一组满意解,和用Lingo计算得到的最优解是完全一致的。因此认为在问题规模比较小的条件下,使用启发式解法也可以通过有限次循环得到问题比较满意的近似最优解。

4 结 论

本文提出了一种兼顾生产型企业的生产采购成本和客户服务水平,可以在多原材料供应商、代理商以及多级采购、物流折扣条件下的原料采购、生产计划联合最优化决策模型,给出了相应的启发式算法,并通过一个简单的例子检验了它的实用性。尤其是目前众多大中型企业都特别关注采购成本,本文提出了共同制定采购与生产计划,并且比较创新地将客户服务水平融入模型中,具有一定的实际意义。

在企业的运营中,大规模的最优化问题占绝大多数,小规模的模型一般很难解决实际中遇到的问题。本文在实现运营成本最优和顾客满意度最大化的建模中,使用了比较多的决策变量,从理论上来看是比较完善的,但是在实际计算中显得较为复杂,本文提出的启发式算法是否总是能够得到较好的近似解仍然是一个疑问,可能随着初始可行解获取的不同而产生波动。当然,也可以通过在模型中减少时段数量等方法来降低计算复杂度,用小规模的模型去解原本大规模的问题,各时段内的生产安排可以由具体操作者灵活掌控,这也不失为一种办法。同时,本文的所有讨论都是基于确定性需求的前提下,而在考虑随机产生订单的时候,模型就会显得十分复杂,目前未能提出很好的解决办法。另外,在多级折扣因子的表达式中,如何优化模型的约束,将其转换为线性规划模型,也是值得关注的方向。

[1]Kasilingam R G,Lee C P.Selection of vendors-a mixed-integer programming approach[J].Computers&Industrial Engineering,1996,31(10):347-350.

[2]Alain Martel,Moustapha Diaby,Fayez Boctor.Multiple items procurement under stochastic nonstationary demands[J].European Journal of Operational Research,1995,87:74-92.

[3]关志民,周宝刚,马钦海.多产品采购条件下的供应商选择与订购量分配问题研究[J].计算机集成制造系统,2005,11(11):1626-1632.

[4]Sawik,Tadeusz.Stochastic optimal control of a multi-facility,multi-product production scheduling with random times of supplies[J].Control Cybernet,1977,6(3-4):21-35.

[5]Elsevier Amsterdam.Multi-product stochastic-demand periodic-review inventory and production cycling policies[J].Inventory in Theory and Practice,1986,3:489-503.

[6]Bassok Y,Anupindi R.Analysis of supply contracts with total minimum commitment[J].IIETransactions,1997,29:373-381.

[7]Pan A C.Allocation of order quantity among suppliers[J].Journal of Purchasing and Materials Management,1989(3):36-39.

[8]Jayaraman V,Srivastava R,Benton W C.Supplier selection and order quantity allocation:a comprehensive model[J].The Journal of Supply Chain Management,1999(1):50-58.

[9]Narasimhan R,Stoynoff L K.Optimizing aggregate procurement allocation decisions[J].Journal of Purchasing and Materials Management,1986(1):23-30.

[10]段喆,朱道立.多阶段多产品供应量分配的综合模型[J].系统工程,2004,22(6):21-24.