通用燃烧优化控制技术在燃用福建无烟煤CFB锅炉上的应用

2010-08-31吴剑恒俞金树于现军张金光黄靖萍陈文强高瑞峰

吴剑恒,俞金树,于现军,张金光,黄靖萍,陈文强,高瑞峰

(1.福建省石狮热电有限责任公司,福建石狮362700;2.北京和隆优化控制技术有限公司,北京100096)

循环流化床锅炉(CFB)在我国的应用虽然只有三十多年,但是作为一种高效清洁的炉型发展非常迅速,无论是使用规模还是数量都已成为世界第一,特别是近十年来我国的CFB锅炉在大型化、高效化、清洁化、安全化等诸多方面都取得了长足的发展。不过应当看到,CFB锅炉的燃烧过程是一个多输入、多输出的复杂系统,时变性、非线性和关联性都非常强[1],锅炉系统特别是燃烧装置的自动化控制涉及到计算机、仪表、自动化理论、燃烧工艺、机械设备等专业领域,燃烧过程的优化控制非常困难,我国目前还缺乏有效的整合能力,许多可以应用在锅炉中的先进的控制技术如自适应、过程优化、模糊数学、神经源网络等,在我国尽管也有一些可以短期投入自动控制方案的成果报道,但是大部分仅局限在实验室中,实际应用到燃烧过程还有很多困难。我国大部分中小容量锅炉只安装了一些简单的测控仪表,这些仪表往往还很不精确,90%以上的中小型CFB锅炉目前还在采用落后的手动操作,粗放的手动操作造成了CFB锅炉的不稳定运行,导致飞灰和炉渣的含碳量居高不下,影响了锅炉的经济运行,结焦、爆管等事故也时有发生,机组难以长周期安全运行,特别是在燃用劣质的无烟煤,手动操作暴露的问题就更多。另外,在企业尤其是大型连续生产型企业中锅炉装置的运行对于整个企业的生产具有举足轻重的地位,很多用户顾虑到自动化改造的风险,宁肯维持落后的手动操作,先进的自动化技术推广阻力很大。

通用燃烧优化控制技术(Boiler Omnipotent optimize Control System,简称BCS)是一种锅炉自动化运行控制系统,2008年12月中旬石狮热电公司与北京和隆优化控制技术有限公司合作,在石狮热电公司4号炉(DG75/3.82-11型CFB锅炉)上实施BCS优化控制,12月31日BCS系统投入运行。石狮热电公司4号锅炉燃用的福建无烟煤是一种挥发份低、碳化程度高、煤质脆易爆裂、热稳定性差、入炉煤细粉含量大的劣质煤,而且煤质的灰熔点低、易结焦,因此着火和燃尽都十分困难。4号锅炉虽然采用了“高炉膛、低烟速、高炉膛燃烧温度、中温旋风绝热分离、中物料循环倍率、敷设长卫燃带”设计方案[2],运行效果也良好,但在安全可靠的全自动操作、优化操作从而进一步提高锅炉热效率方面还存在不少问题。2008年12月4号锅炉采用BCS系统,截至2009年12月底已连续可靠运行的时间12个月,统计结果表明锅炉的长期自控率大于90%,单炉节能效益超过1.5%,效果非常显著。本文将对BCS优化技术在石狮热电公司4号炉的应用情况作一个总结,供同行们参考。

1 通用燃烧优化控制技术简介

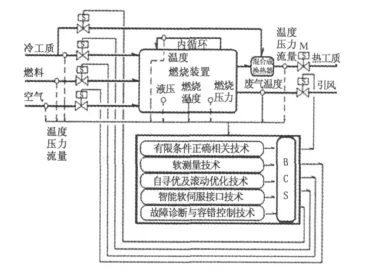

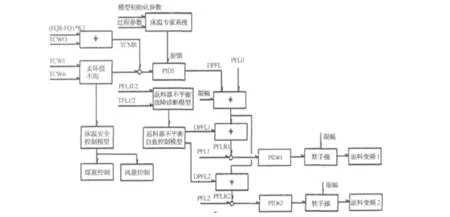

北京和隆优化控制技术有限公司的BCS研发工作始于1996年,于2003年11月通过国家鉴定。该技术共包括六大核心技术、拥有四项自主知识产权和两项发明专利,获得部级科技进步二等奖,目前已被推广应用到包括链条炉、CFB锅炉等近十种燃烧装置上。BCS以先进的、高可靠性的DCS系统或高端PLC产品为核心,与各种燃烧装置最基本的测控仪表相结合,采用先进的软测量、多变量解耦、过程优化控制、故障诊断与自愈控制技术,以及先进的软件接口,实现燃烧装置的全自动优化控制,达到锅炉安全、稳定和经济运行的所有目标[3]。BCS核心技术与各种燃烧装置的关系见图1。

BCS系列技术对现场条件的要求很低,甚至不需要现场安装有燃料量、风量、废气分析等仪表;对现有的仪表精度要求也很低,只要现有的测控仪表变化趋势正确就可以,而且BCS技术的通用性很强,已被推广应用到近十种燃烧装置上,理论上只要有燃烧就可以采用该技术,特别是BCS技术的效果明显可以量化(北京和隆优化承诺承担节能效益达不到最低1%的全部风险),非常符合目前我国用户的要求。

图1 BCS核心技术与各种燃烧装置的关系

2 BCS技术在4号炉上的应用

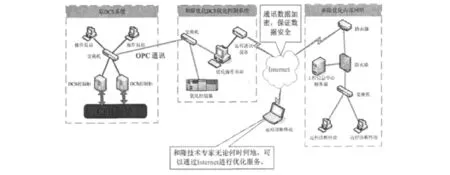

石狮热电公司3号和4号锅炉原来已经配套使用了浙江中控技术有限公司DCS(Distributed Control System,分散控制系统)的系统SUPCON JX-300X,根据4号CFB锅炉的具体情况,改造方案设计了一套基于OPC(OLE(Object Linking and Embeding)for Process Control,对象链接和嵌入技术在过程控制方面的应用)通讯标准的CFB-BCS负责全部优化控制模型的计算,原DCS系统只负责数据采样和控制输出,它们之间的关系如图2。另外,改造方案还安装了一套安全性很高的远程服务支持系统,可以随时对现场进行服务。

图2 DCS系统和BCS系统之间的关系

2.1 基本控制回路

石狮热电公司是国家级环保示范工业区——石狮市大堡工业区和伍堡工业区的重要配套基础设施,拥有2台35 t/h和2台75 t/hCFB锅炉,2台6 MW抽凝式汽轮发电机组和1台6 MW背压式汽轮发电机组,1999年建成投运,采用集中供热和热电联产的方式,将压力0.6 MPa和温度190℃(用户端参数)的过热蒸汽供给2个工业区内众多漂染、染整、水洗、电镀等企业,取代高能耗、重污染、低效率的分散供热的小锅炉,具有明显的节能、环保和社会效益[4]。由于大部分用户的生产都是间歇式的,用汽量根据定单情况不断变化,随机性强,再加上所燃用的福建无烟煤属典型难燃的高变质煤种[5],并且采购渠道多样化,煤种复杂多变,入炉煤的发热量波动较大且频繁。这些因素经常造成锅炉蒸发量的巨大波动,有时会突降40%B-MCR(锅炉额定连续蒸发量),尤其是每天的交接班时间,汽包水位波动幅度超过±50 mm、主汽温度波动超过±25℃。为了实现稳定输出的目的,改造采用的基本控制回路包括了带燃烧因素前馈算法的汽包水位三冲量控制回路和带燃烧因素前馈算法的主汽温度控制回路。所谓燃烧因素前馈算法就是以额定负荷下燃用设计煤种时高过前烟气温度为基准的烟气温度PD算法,将该算法引入这两个回路的主调输出中,用于提前克服因各种因素引起的炉膛内燃烧强度的变化对汽包水位和主汽温度的影响。采用这样的控制,在锅炉蒸发量较大范围波动的情况下,汽包水位的控制精度可以达到±15 mm,主汽温度的控制精度为±10℃,供汽的稳定性有了很大的提高。

2.2 CFB锅炉燃烧优化控制回路

CFB锅炉燃烧优化控制回路包括:①锅炉负荷优化控制回路;②一次风优化控制回路;③二次风优化控制回路;④炉膛负压优化控制回路和⑤基于专家系统的床温优化控制回路;这五个回路的设计和正常运行是锅炉经济运行的关键所在。其中回路①-④的功能框图见图3。

图3中,FQ,FM1,FM2,F1F,F2F和PFY分别为该炉的蒸汽流量、给煤流量、一次风量、二次风量和炉膛负压测量信号;FQ0,FM0,F1F0分别为该炉的基本操作负荷、基本操作负荷下的给煤量和该炉一次风最小流化风量;GYFL1、GYFL2分别为全自动模式下给操作人员专门设计的一次风、二次风人工经验优化值入口;DFQ/DFM2/DUM分别为启动多炉协调功能后模型对该炉输出的负荷调整增量、煤量调整增量和给煤变频变化量;DF2F/DPFY分别为BCS燃烧优化模型输出的最佳风量增量和炉膛负压增量。从图3可以看出,如果该炉被定为调节炉,则多炉多机协调模型根据管网负荷波动的幅度和快慢以及该炉的可调能力计算出该炉负荷变化的增量以及相对应的煤的增量和给煤变频的增量,同时一次风、二次风以及炉膛负压控制回路都会立即跟随调整;当工况接近稳定,BCS优化模型自动启动,将对新工况下的风量和炉膛负压控制点进行优化,直至燃烧效率最大。这几个回路的运行曲线参见图4-图6。

图3 CFB燃烧优化控制模型

床温控制精度的高低是影响锅炉的安全运行和经济运行最大的因素,因此对CFB锅炉来说床温控制是最重要的一个回路。对中温返料的CFB锅炉来说,床温的稳定可以通过返料量来控制,但是原来采用手动操作无法得到一个稳定的燃烧氛围,导致冲灰、断灰现象频繁发生,因此床温的波动幅度一般都在50℃以上;波动大时还需要辅以煤量、风量的调整,这又会造成灰、渣含碳量的大幅度波动。BCS采用了基于专家系统的床温优化控制模型,见图7。

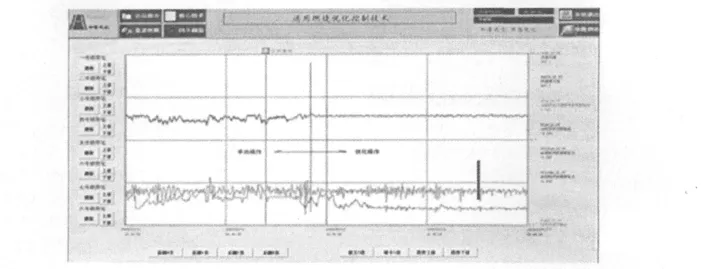

图7中,TCW1-TCWn为密相层床温;PFL1和PFL2为返料风压;FQR和FQ分别为该炉负荷控制点和测量值;TCW0为额定负荷下基本床温控制点;PFL0为额定负荷下基本返料风压控制点;PFLJ1/PFLJ2为返料器入口静压;TFL1/TFL2为返料器料温。床温控制点也是浮动的(BCS技术下的很多控制点都是浮动的,如汽包水位、炉膛负压、氧含量、返料风压等),改变该炉的负荷控制点,床温的实际控制点也将随之而变,例如负荷提高后床温也做相应提高。主回路采用床温-返料风压-返料量的串级控制并包含了三部分的辅助功能:一是床温专家系统,它保证了在发生诸如冲灰、断煤、煤质急剧波动等恶劣工况下的快速反应能力,极大提高了该模型的抗干扰能力;二是监控返料器工作的不平衡故障,故障发生后及时启动返料器不平衡工况的自愈控制功能,自动恢复返料器的平衡运行;三是当发生了更严重问题并且前两项措施都不能保证床温运行安全而有灭火或结焦危险时,则紧急启动床温安全控制模型,自动切断常规负荷控制而大幅度调整风煤量。图8和图9是床温控制曲线,可看出BCS技术非常完美地解决了床温的高精度控制难题,即使出现比较大的扰动(如发生冲灰),床温的控制精度也很快被稳定住并保持在R±5℃的高精度。

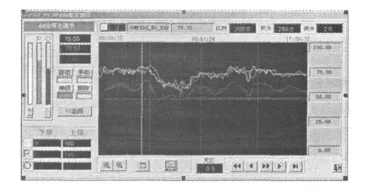

图4 一个班的负荷优化控制曲线

图5 一个小时的负荷优化控制曲线

图6 一个小时的二次风优化控制曲线

图7 BCS床温优化控制模型

图8 一天中分别手动和自动操作12 h的床温曲线比较

图9 一个小时内的床温-返料风压串级控制曲线

2.3 CFB锅炉紧急处理回路

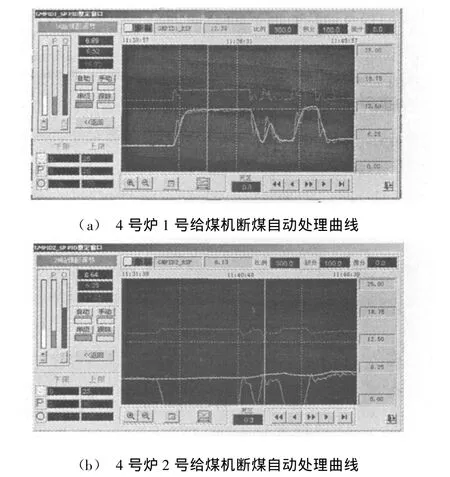

很多原因会导致锅炉断煤,断煤的频繁发生不仅大大增加了工人的劳动强度,还会对锅炉稳定运行状态的极大干扰。改造前4号炉的2号给煤系统经常发生断煤,有时一个班多达十次以上。采用BCS技术的CFB锅炉紧急处理包括了断煤故障诊断与全自动处理控制回路和返料系统故障诊断与自愈控制回路,中断煤自动处理功能可靠地解决了这一问题,故障处理与恢复过程都很平稳,对床温的影响几乎为零。断煤处理曲线见图10。

图10 4号炉给煤系统断煤自动处理曲线

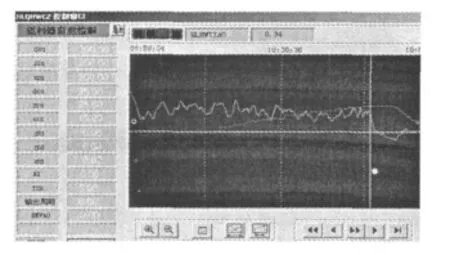

由于燃烧状态的不稳定、返料器设备性能的变化以及返料系统测控仪表的问题等会时常发生两个返料器返料量不平衡的问题,如果不能不及时处理可能会积累造成返料器不下灰的故障形成大冲灰,导致床温比较大的波动,BCS技术中的返料系统故障诊断与自愈控制回路,可以在某一返料器刚刚发生返料不畅时立即根据返料量不平衡的趋势增加返料风压,将不平衡消灭在萌芽状态,慢慢恢复至两返料器均匀回料状态,达到故障自愈的效果,见图11。

从图11中可看出:当诊断出返料器不平衡现象发生后(两返料器温差大于15℃)则以一定的速率将返料不畅的返料器返料风压慢慢增加,直至返料畅通。过一定时间后就发现返料温差(绿线,光标处)就在0℃附近了,此时该返料器的返料风压比另一返料器高出0.34 kPa,再稳定一定时间后自愈控制器就将该风压增量清零。

图11 返料器不平衡故障的自愈控制曲线

2.4 安全控制技术

BCS的安全控制包括安全运行空间设计、智能语音报警技术和安全联锁,系统既保留了原DCS系统安全联锁功能的完整性,又设计出了安全可靠的BCS-DCS系统间的无扰切换功能。4号炉作为调节炉时,负荷变化区间设置为60~85 t/h,通过BCS的安全限幅功能可以根据需要设置所有的变频器的变频和阀门最大运行区间的上下限,确保锅炉在全自动运行状态下的安全生产。BCS的智能语音报警功能将所出现的各级别报警快速定位到点(比如“二号给煤系统发生断煤,请注意!”),操作人员不必时刻盯着屏幕,只听报警声音就可以了,极大地降低了工人的劳动强度。由于BCS设计了OPC链路异常报警及全自动无扰切换功能,整个通讯所涉及到的DCS操作员站、DCS控制站、BCS优化站、网络等,只要有一点出现故障都会立即切换到DCS手动状态,保证可以安全过渡。

2.5 其他

评价BCS技术运行的效果或操作人员的技术水平也是系统所非常关注的。BCS系统设计了“锅炉运行及操作质量评价系统”界面,无论是手动生产还是自动运行都可启动评价功能,“随机考核”可用来随时对操作者进行若干时间的操作水平评估,“连续考核”可持续评价每个班的操作效果。界面中的“燃烧效率”、“运行稳定性参数”及“操作质量参数”可以作为评价时间内锅炉运行的重要评价指标。需要说明的是燃烧效率是基于一个人工输入的燃煤的低位发热值在线计算出来的,它不是一个准确的实时数据,操作人员平时用它来判断煤质是否发生了突变。

燃烧优化的调整是一个相对长周期的工作,现场调试时间一般会持续一个月以上,为此北京和隆优化控制技术有限公司设计了远程服务支持系统,实现对用户的零响应时间的不间断服务,和隆公司的技术专家可以随时通过互联网提高服务。

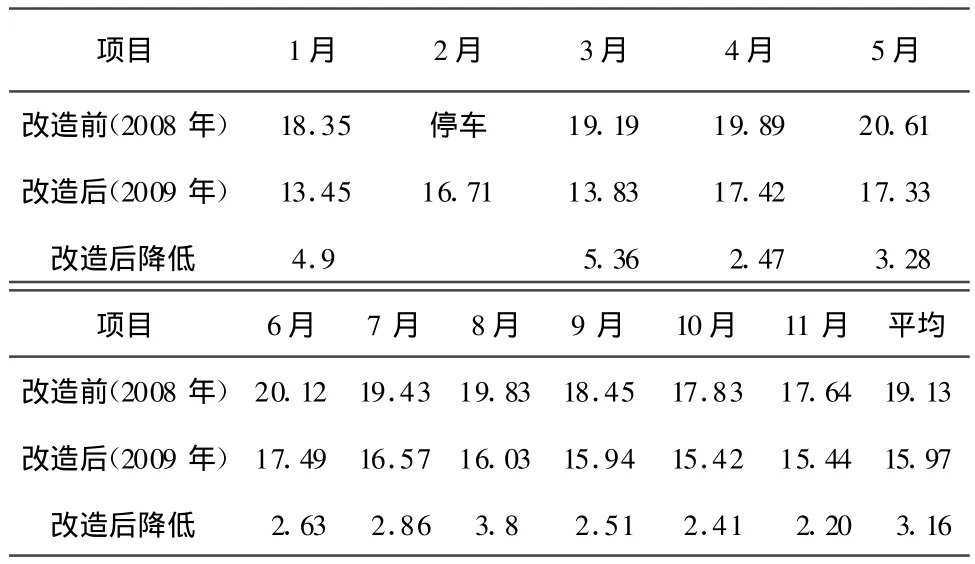

3 运行效果

BCS在软测量技术的基础上构建了可反映锅炉燃烧效率的燃烧效果中间变量,然后通过自寻优技术和滚动优化技术实现锅炉的最佳燃烧,燃烧效果可以从改造后锅炉的吨汽煤耗和飞灰含碳量的降低得以验证,2009年1-11月份,4号锅炉CFBBCS的长期自动控制投入率在90%以上,具有良好的先进性、安全性以及很强的抗干扰能力。BCS投入后,增加了炉渣排放量,当然飞灰量也相应减少。与去年同期相比,飞灰含碳量由19.13%降低到15.97%,降低了3.16个百分点,锅炉效率提高约1.5%,见表 1。

表1 4号锅炉投运燃烧优化系统前后飞灰含碳量的变化 %

鉴于CFB-BCS在4号锅炉上取得了良好的效果,石狮热电公司于2009年8月与北京和隆优化签订了另外三台CFB锅炉(1号、2号锅炉的额定蒸发量为35 t/h,3号炉为75 t/h)的燃烧优化及多炉多机协调优化的项目合同,于2009年10月底全面投入运行,能有效提高发电机组的自动化水平,促进企业的科技进步,整体机组效率会提高2%以上。

目前,福建省已有100多台CFB锅炉在运行中,总容量约为15 000 t/h。若这些CFB锅炉全部使用BCS,按照吨汽原煤耗平均降低2 kg,并且锅炉年运行时间按5 500 h计算,则每年可节约应用基低位发热量为20 908 kJ/kg的原煤165 000 t,折算为117 858 t标煤,为企业节省开支9 429万元(标煤价格取人民币800元/t)。同时,每年可以减少SO2排放2 465 t,减少NOx排放1 548 t,减少粉尘排放15 735 t,减少CO2排放295 433 t,给国家和企业创造显著的经济效益和良好的社会效益。

4 结语

石狮热电公司4号炉的BCS技术改造取得了预期的效果,实现了全部的预期目标。

(1)在65~85 t/h负荷范围内实现了汽包水位、主汽温度、锅炉负荷、一次风、二次风、炉膛负压和床温等七个回路的全部自动控制和优化运行,长期可靠自控率超过90%。

(2)BCS技术非常完美地解决了燃烧福建无烟煤CFB锅炉的高精度控制难题,在锅炉蒸发量较大范围波动的情况下,床温控制精度达到R±10℃(90%时间都在5℃以内),蒸汽母管压力的控制精度达到R±0.1 MPa,主汽温度的控制精度为±10℃,汽包水位的控制精度可以达到±15 mm。

(3)能可靠的自动处理断煤故障和返料器的不平衡故障。

(4)炉渣含碳量降低0.2%,飞灰含碳量降低3%,放渣量比原来手动操作增加20%以上,燃烧效率提高了1.5%以上。

最后需要说明的是,BCS技术的应用有三个最基本条件:一是现场必须已经安装了支持OPC通讯协议的DCS或高端PLC系统;二是鼓风、引风能力应有可调节余地,一般要求在额定负荷下阀门的变频开度不大于70%;三是要求一次风、二次风、返料风、引风等的控制是用电动阀门的现场,要求阀门的精度满足1.5%,否则它会影响优化控制效果。

[1]蒋敏华,肖平.大型循环流化床锅炉技术[M].北京:中国电力出版社,2009.07.

[2]吴剑恒.DG75/3.82-11型循环流化床锅炉设计特点[J].锅炉技术,2004,35(1):28-31.

[3]于现军.基于BCS的链条炉燃烧优化控制系统[J].氯碱工业,2005,51(4):39-43.

[4]吴剑恒.提高抽凝机组运行经济性的措施及其效果[J].能源技术,2009,30(4):223-239.

[5]何宏舟.CFB锅炉洁净燃烧福建无烟煤的理论与试验研究[D].杭州:浙江大学博士学位论文,2005.