对于平板玻璃网印套印精度的分析

2010-08-29许伟光

文|许伟光

对于平板玻璃网印套印精度的分析

文|许伟光

在平板玻璃的网版印刷中,常见需要进行套印的产品主要有:彩色阶调类的产品和一些要求厚膜印刷的产品,在这些产品的印刷中,套印的精度对产品的印刷质量造成很大的影响,笔者以下针对在如何控制套色类产品的套印精度进行探讨。

在平板玻璃的网印中,套印的类型主要分两大类,实色块图案的套印或实阶调类图像的套印,在实际生产当中,绝对的套印准确是不存在的,套印总会产生一定的误差,我们只有对所有可能影响到套印精度的因素进行熟练的掌握,才能最大限度的减小套印误差,将误差控制在人眼基本无法进行识别的范围。

为了最大限度的减小在套印过程中出现的误差,在实际印刷过程中我们必须控制好以下这些方面:玻璃外轮廓尺寸的一致性和稳定性、印刷设备的稳定性、各套色网版、菲林胶片的制作、网距、玻璃的定位、刮印、套印的顺序。

一、玻璃外轮廓尺寸的一致性和稳定性

影响玻璃轮廓尺寸一致性和稳定性的主要因素有玻璃的切裁质量与玻璃的磨边质量。

1.为了保证尺寸的稳定一致,要尽量采用玻璃切割机进行切裁,并定期对切割机的切割精度进行校正,如出现误差及时进行调整。目前国产类的玻璃切割机的切割精度可以保证在0.15~0.2mm,可以满足印刷对切割精度的要求,要避免手工切裁,特别对于一些使用样板进行切裁的异形玻璃,由于人员切割技术的高低,很难保证玻璃外轮廓尺寸的精确一致。

2.磨边方面影响玻璃外轮廓尺寸的因素主要存在于要求细磨边的玻璃,细磨边的玻璃边部要全部被磨到不允许有亮条出现,这就需要较大的磨削量和磨边压力,如果控制不好,很容易造成玻璃外轮廓尺寸的不一致。为了保证玻璃磨削量的一致性,特别是对于异形玻璃的磨边,建议采用数控磨边机进行磨边。

数控磨边机对于磨削量的控制,一方面可以通过绘制磨边图形时图形大小向内缩小,另一方面可以通过磨轮直径的设定进行控制。如果采用人工手推式磨边机,玻璃磨削量的大小主要依靠人工手推的压力,对于磨削量的控制很难一致,这时必须在生产中加强实时的监控手段,制作玻璃外轮廓的1:1检验样板,分时段对磨出的玻璃的尺寸进行检验,发现问题及时调整磨边时的压力。

二、印刷设备的稳定性

丝印设备的机械重复性能直接影响到印刷的套印精度。丝印设备影响套准精度主要有两个方面的因素,网版的固定性和承印物定位的一致性。

在印刷过程中网版有任何的松动都会影响到套印的精度,所以在印刷过程中网版一定要夹紧,一般的网印机的网版的固定性都可以满足印刷套印产品的要求,关键在于承印物定位的一致性,不同价位与档次的网印设备定位的精度也不尽相同,我们一定要根据自身产品的生产需要选择网印设备。

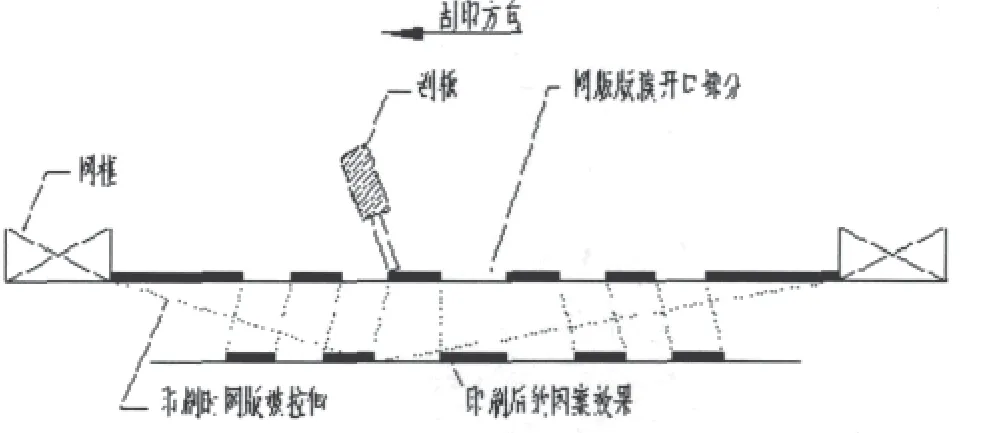

三、网版在印刷过程中的变形对套印精度的影响

为了避免由于网版的原因而造成的套印误差,我们必须对网版在印刷过程中的变形情况进行详细的了解。在印刷过程中,由于网版要与承印物保持一定的印刷距离,当刮板压在网版上时,网版与承印物相接触,这个过程中网线会受到拉伸,会引起网版两个方向的变形,分别是刮板长度方向的变形和刮板运动方向的变形。

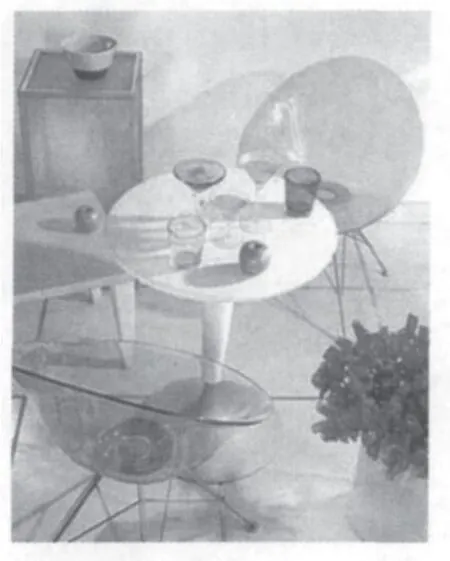

1.刮板长度方向的变形是在印刷过程中网版沿着平行于刮板长度的方面产生的变形,如下图1所示,刮板长度方向引起的网版变形,会引起图像沿刮板长度方向拉伸扩大的同时,也会引起图像的位移。

图1.沿刮板长度方向引起印刷图像的拉伸及位移

位移量的大小与图像与网框的距离成反比,网版上的图像与网框之间的距离越小,印刷后的位移量就越大。

2.刮板运动方向的变形是在印刷过程中网版沿刮印方向产生的变形,如图2所示,刮板运动方向引起的网版变形,会引起图像沿刮板运动方向拉伸扩大的同时,也会引起图像位移。

图2.沿刮板运动方向引起印刷图像的拉伸及位移

从图中可以看出,尽管网版的网线在印刷时被拉伸,但网版的中心位置没有发生位移,位移主要发生在靠近网框的位置上,越是靠近网框的图像部分位移量就越大。

3.为了避免由于网版的原因而影响套印精度的出现,我们应当注意以下几个方面:

(1)保证各套印网版在印刷时的张力一致。各套印网版要使用相同的绷网方式及绷网方法进行绷网,绷网之后最好将各套印网版放置72小时,待网版过张力衰减期后再进行制版。

(2)使用相同长度刮板进行印刷。刮板长度的不一致,会引起各套印网版沿刮板长度方向的变形不一致,不利于印刷的套准。

(3)在贴敷菲林胶片进行曝光时,要保证各套印网版图像的位置距网框边缘的一致,尽可能的将菲林胶片贴敷在网版中心部位,以保证图像印刷后位移量与拉伸量的一致。

(4)保证各套印网版网框规格尺寸的一致性。

(5)保证各套印网版印刷时的网距一致。

(6)使用同种型号的网布进行制版。包括网布的目数、丝径、开口、网纱厚度、网纱颜色都要保持一致。

四、菲林胶片的制作

在设计输出菲林胶片时,在各套印胶片的相同区域制作一个“十”字线,用于在印刷时实时监测套准的情况,如果“十”字线完全重合,说明印刷的套印精度高,若发现有所偏差,要及时调整印刷参数或网版与玻璃承印物的相对位置。

印刷后的玻璃落架时再用刀片将“十”字线刮除。

五、网距

网距对印刷的套准起着决定性的作用。

1.网距过大对套印精度的影响。

网距过大,印刷时刮墨板压迫丝网的延长量就越大,造成图像的拉伸变形及位移过大。特别是靠近网框边缘的部分,和使用尺寸较长的刮板进行印刷时,变形及图像的歪斜尤为明显。

所以,对于多色套印类产品的印刷,应提高网版的张力,网版的张力最好控制在20~25N/cm,尽可能的减小印刷的网距,平板玻璃的多色套印类产品,网距应控制在5~7mm为宜,同时也要尽量减小印刷时抬网角度,且要保证各色套印时网距和印刷时的刮板压力一致。

2.网距的均匀性对套印精度的影响。

在实际印刷时,如果出现局部套印不准,就要考虑是否由于网距不一致所造成,印刷时如果网距不一致,印刷品就会出现局部套印不准的现象。

为了避免由于网距不一致而造成的套印误差,在印刷时,首先要保证印刷台面的平整,与车间地面水平;其次要保证网框的平整,一些金属网框经过长期的使用会出现变形现象,这一点要引起我们的注意,要保证网框四角在同一水平面上,无变形出现。

六、玻璃的定位

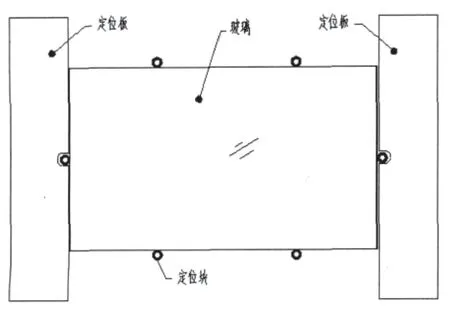

使用印刷机进行印刷时,平板玻璃印刷的定位,一般采用定位块夹紧的方法进行定位,如下图3所示五点进行定位,玻璃的上部与下部各两个定位块,左端和右端各一个定位块,由于玻璃具有一定的厚度,为了减小玻璃边缘对网版的磨损,在玻璃的前后端还要制作两块与玻璃同等厚度的定位板。

夹紧定位块一般为塑料制成,较容易磨损,磨损后会引起定位出现偏差,对定位进行更换时,要避免由于各个定位块磨损不一致而引起的定位偏差,不能仅对一个定位块进行更换,更换时要对全部定位块进行更换。

图3 玻璃的定位

七、刮印过程对套准的影响

刮印过程对套印精度产生影响的主要有两个方面:刮印时的压力与刮印时的速度。在印刷操作时,刮板刮印压力或刮印的速度过大或过小,都会造成印刷套印不准,因此在印刷各套印版时,刮印的速度与刮印的压力要尽量保持一致,这样才能达到套印准确的效果。

八、套印的顺序

对于非阶调图案类色块图案的套印,应遵循从小到大、从内到外、从浅到深、从难到易的顺序进行套印,套印顺序的合理设计,一定程度上可以弥补套印误差对印品造成的不利影响。由于玻璃属于透明材质,在参考上述套印顺序时,还应当考虑印品是在非印刷面作为观察,还是在印刷面作为观察面,如果是玻璃的非印刷面作为观察面,那么应当遵循与上述相反的顺序进行套印。

总之,引起网印的套印误差是多方面的,它包括印前制版和印刷整个过程,归纳起来可概括为印刷材料、制版工艺、印刷工艺、印刷设备这四个方面,在实际生产当中往往是各种因素相互交错,在排除套印不准的故障时,应当对这些因素进行综合考虑,根据套印故障的特征和类型对这些因素逐个进行分析,最终查找出问题的根源。