无位置传感器无刷直流电动机变频调速系统的硬件设计*

2010-08-28胡郴龙

杨 苹,胡郴龙,姜 华

(华南理工大学电力学院广东省绿色能源技术重点实验室,广东广州 510640)

0 引言

由于无位置传感器无刷直流电动机(Brushless DC Motor,BLDCM)变频调速系统具有体积小、效率高、调速精度高和转矩大等特点,并具有良好的节能效果,现已广泛应用在各类驱动装置和伺服系统中[1-2]。

本文针对目前国内、外对无位置传感器BLDCM变频调速系统需求越来越大、要求越来越高的现状,在理论分析和仿真试验的基础上,完成了无位置传感器BLDCM的变频调速系统的硬件设计。使用高性能数字信号处理器(DSP)满足了电机控制系统不断增加计算速度的要求,同时引入集成度较高的智能功率模块(Intelligent Power Module,IPM),提高了产品的模块化水平。整个系统结构紧凑、控制灵活、实用性强。

1 BLDCM系统工作原理

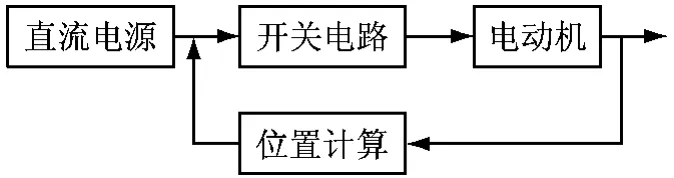

BLDCM系统由电动机本体、转子位置传感器和电子开关电路三部分组成[3]。直流电源通过开关电路向电动机定子绕组供电,位置传感器实时检测到转子所处的位置,并根据转子的位置信号来控制开关管的导通和关断,从而自动控制绕组的通断电,实现电子换向。与BLDCM系统相比,无位置传感器BLDCM系统中转子位置信息是通过处理器进行计算获得的,其原理图如图1所示。

图1 无位置传感器BLDCM原理框图

目前,BLDCM无传感器控制[4-5]较为典型的控制方法有反电势法、定子三次谐波法、涡流效应法、磁通估计法等[6],其中反电势法是一种最简单实用的转子位置检测方法。由于BLDCM的绕组反电势波形直接反映转子的位置,因此可以利用绕组反电势来获取转子的位置信息。对于采用两相导通三相六拍运行方式的BLDCM而言,三相绕组中在任意时刻总有一相处于断开状态,检测断开相的反电势信号,当其过零点时,转子直轴与该相绕组轴线重合,再经过30°电角度按照开通顺序进行换相。故只要检测到各相反电势的过零点,即可获知转子的若干个关键位置,这就是反电势法的基本原理[7]。反电势转子位置检测法在电动机起动前,必须对转子进行定位后才能进行正常的位置计算。

2 系统硬件设计

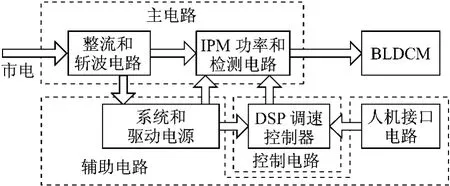

本文设计的无位置传感器BLDCM变频调速系统主要由主电路、控制电路和辅助电路三部分组成,其结构如图2所示。主电路包括整流和斩波电路及IPM功率和检测电路;控制电路即DSP调速控制器模块;辅助电路主要由系统和驱动电源模块及人机接口电路构成。

图2 变频调速系统结构框图

2.1 主电路设计

本文介绍的无位置传感器BLDCM变频调速系统是基于交-直-交变频调速系统拓扑进行的硬件设计,交-直-交变频的基本组成电路有整流和逆变两部分,整流电路将工频交流整流成直流电,逆变电路再将直流电逆变成为频率可调的交流电。根据方波BLDCM的运行原理,逆变电路输出的不是正弦交流电而是方波交流电。

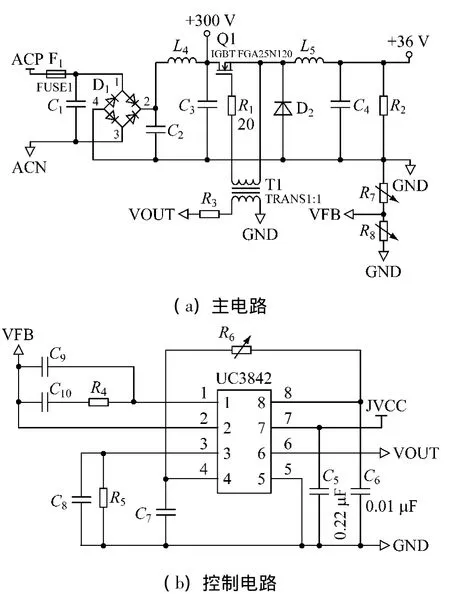

(1)整流和斩波电路。

根据系统中所选样机的工作参数,必须把整流后的直流电压降到电动机的额定工作电压,以提供给IPM作为直流母线输入,系统中的整流和斩波模块即实现该功能。为适应变频调速的需要,变频电源必须在变频的同时实现电压调整。该系统中采用不可控整流器整流,在直流环节增加斩波器实现调压。这种方式由于使用不可控整流,电网侧的功率因数较高[8]。此时逆变器本身只调节输出电压的交变频率,调压和调频分别由两个环节完成。该系统中整流和斩波模块电路设计如图3所示,该电路是基于脉宽调制(PWM)变换器主电路拓扑中的 Buck变换器原理[9]设计的。该电路可以简单地看成是一个有低通滤波器的电压斩波器,开关频率约设定为50 kHz,占空比约为20%,PWM控制芯片选用UNITRODE公司的UC3842A,采用绝缘栅双极晶体管(IGBT)作为开关管。

图3 整流和斩波模块电路

该整流斩波模块最大输出功率为720 W,输出电压为BLDCM样机的额定工作电压36 V DC,最大输出电流限额为20 A。

(2)IPM功率电路。

IPM功率和检测模块实现了本系统中无位置传感器BLDCM的工作电源逆变和运行状态检测的任务,直接影响电动机的正常运行和控制器的控制精度。

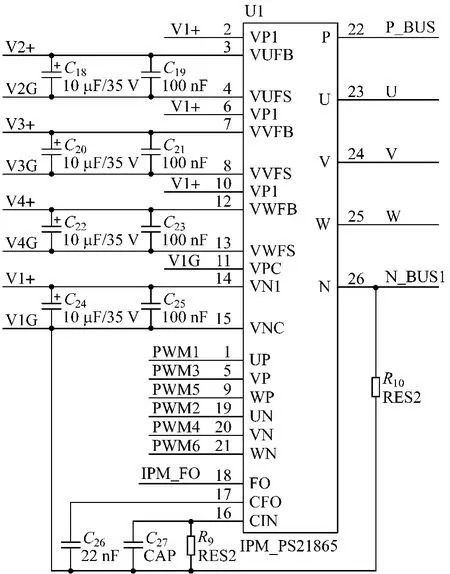

IPM包含了IGBT芯片及外围的驱动和保护电路,是一种集成型功率器件。由于其简单易用、性能稳定及日趋走低的价格而获得了广泛应用。该系统所用的IPM选用三菱电机株式会社的第三代DIP-IPM PS21865。该芯片具有如下典型特点:低损耗;采用自举电路结构,可实现单电源驱动;内置有IGBT驱动电路,过载保护,控制电源欠压保护;内置专用HVIC(High Voltage IC:600 V),无需绝缘电路(如光耦)等。虽然 IPM PS21865已经提供了方便的控制接口,但为了系统安全,还是建议使用4组隔离电源供给IPM使用(即上三桥各一组,下三桥共一组),U、V、W相控制信号输入端子使用光耦隔离方式。

基于IPM PS21865的逆变器外围电路设计如图4所示,上三桥各自用独立的驱动电源,下三桥共用一路驱动电源。在IPM驱动电源的输入端,建议设计滤波电路,以防止上、下桥驱动电源短路,造成变频器损坏。

图4 基于IPM的逆变器外围电路

(3)电压和电流检测电路。

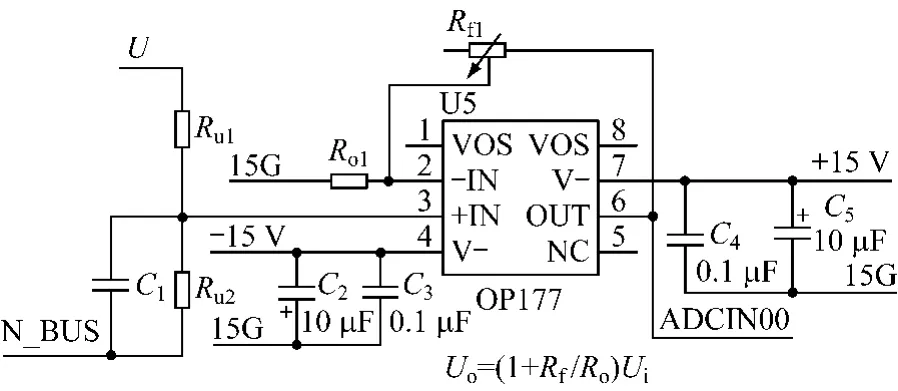

欲实现DSP的无位置传感器BLDCM的变频调速控制,首先必须解决电动机转子位置的检测问题。本系统在电动机各相采用分压电阻采集相电压,再经由高精度运放OP177组成的电平抬高电路后传送至TMS320LF2407A的A/D转换口,进而对电动机星型中性点电压进行计算,以获得转子位置信息。以BLDCM U相为例,图5所示为系统采用的相电压检测电路。为防止定子换相时刻的高次谐波干扰,应在Ru2两端添加滤波电容,并且Ru2宜采用无感功率电阻。

图5 电压检测电路

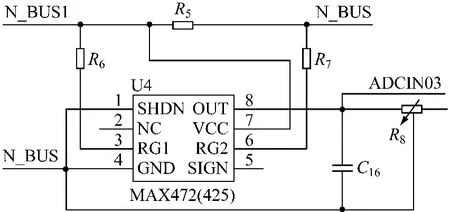

系统欲实现电流闭环调节,也必然要引入直流母线电流检测。本系统中为了提高电流检测精度,方便硬件设计,采用了Max472专用电流检测芯片。Max472是美国美信公司生产的精密高端电流检测放大器,它有一个电流输出端,可以用一个电阻来实现以地为参考点的电流/电压转换,无需另加放大电路,并可工作在较宽的电压和较大的电流范围内。图6为电流检测电路的原理图。

图6 电流检测电路

2.2 控制电路设计

DSP调速控制器模块是无位置传感器BLDCM变频调速系统的控制核心,通过串行接口接收人机接口模块的控制命令、发送电动机的运行信息,利用PWM输出进行调速控制。

TMS320LF2407A[10]最小系统的搭建,是整个控制模块实现的基础。与单片机最小系统类似,DSP的最小系统一般包含如图7所示的几部分,其中外扩SRAM和JTAG不是DSP最小系统必须的部分,只是为了调试方便,通常在设计时把它们纳入最小系统的范畴。

图7 DSP最小系统

在设计完DSP的最小系统后,根据实际需要选择所需的外设接口。对于闲置的I/O口,除了DSP技术手册明确指出该如何处理外,为了提高系统的稳定性和降低功耗,对这些闲置的I/O口通常做如下处理:对于一般的I/O口,简单的可以空置,然后程序里面初始化为输出引脚;对于中断引脚,内部一般都有弱上拉,为了提高可靠性,可以再外接一个上拉电阻。

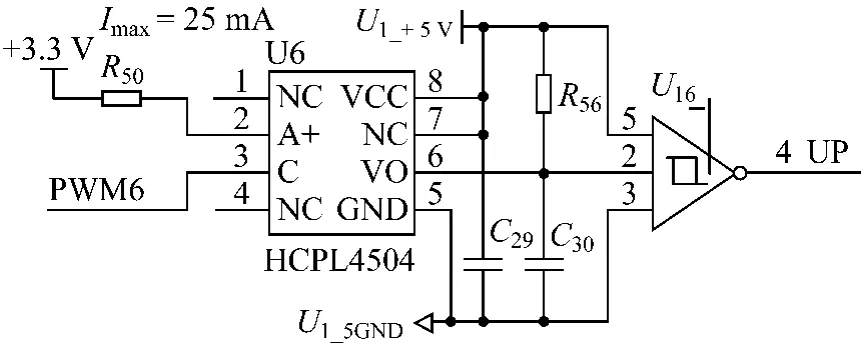

TMS320LF2407A的事件管理器是电动机变频控制的核心部分,它与IPM接口部分的优劣直接影响整个变频调速系统的稳定性。虽然该系统所选用的IPM PS21865可以直接由单片机或者DSP驱动,但是为了系统的稳定和可靠,还是建议采用光耦隔离驱动的方式。

本文选用了IPM专用的美国安捷伦高速光耦HCPL4504,该光耦瞬时隔离达15 kV/μs。图8为DSP事件管理器PWM输出与IPM的隔离驱动电路。为防止电磁干扰,选用了单独一路的集成逻辑器件,以保证信号走线足够短(小于2 cm)。

图8 隔离驱动电路

2.3 辅助电路设计

(1)系统和驱动电源模块。

该系统采用嵌入式变频器专用电源JS158,它是专门为设计逆变器装置而又使用IPM的嵌入式系统级开关电源,具有独立的8路输出,输出电流强劲,输入电压范围宽,保护齐全。该电源模块输入直流电压为170~700 V,额定功率为60 W;8路输出。其中除了上三桥和下三桥的驱动电源外,5 V电源可以供给控制系统处理器,24 V电源可以供给继电器或强迫风冷时风扇的电源,±15 V可以供给运算放大电路电源。该系统级电源模块特别针对使用IPM的逆变器变频系统,驱动强劲,大多交-直-交变频系统都适用。为了系统安全可靠,建议采用类似的电源模块,以防止上、下桥驱动电源短路,造成功率模块损坏。

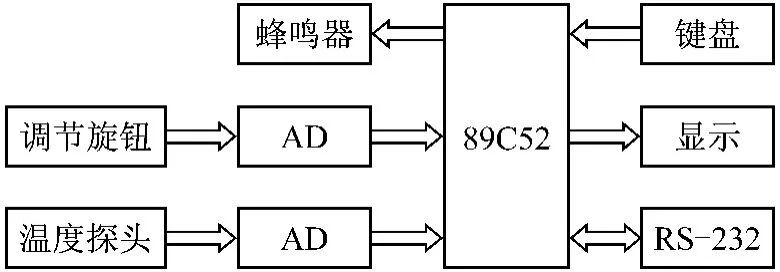

(2)人机接口模块。

作为系统级变频调速系统,为了便于用户控制和检测电机运行状态,本文设计了人机接口模块。该人机接口模块由AT89C52控制,其系统原理图如图9所示。

图9 人机接口系统

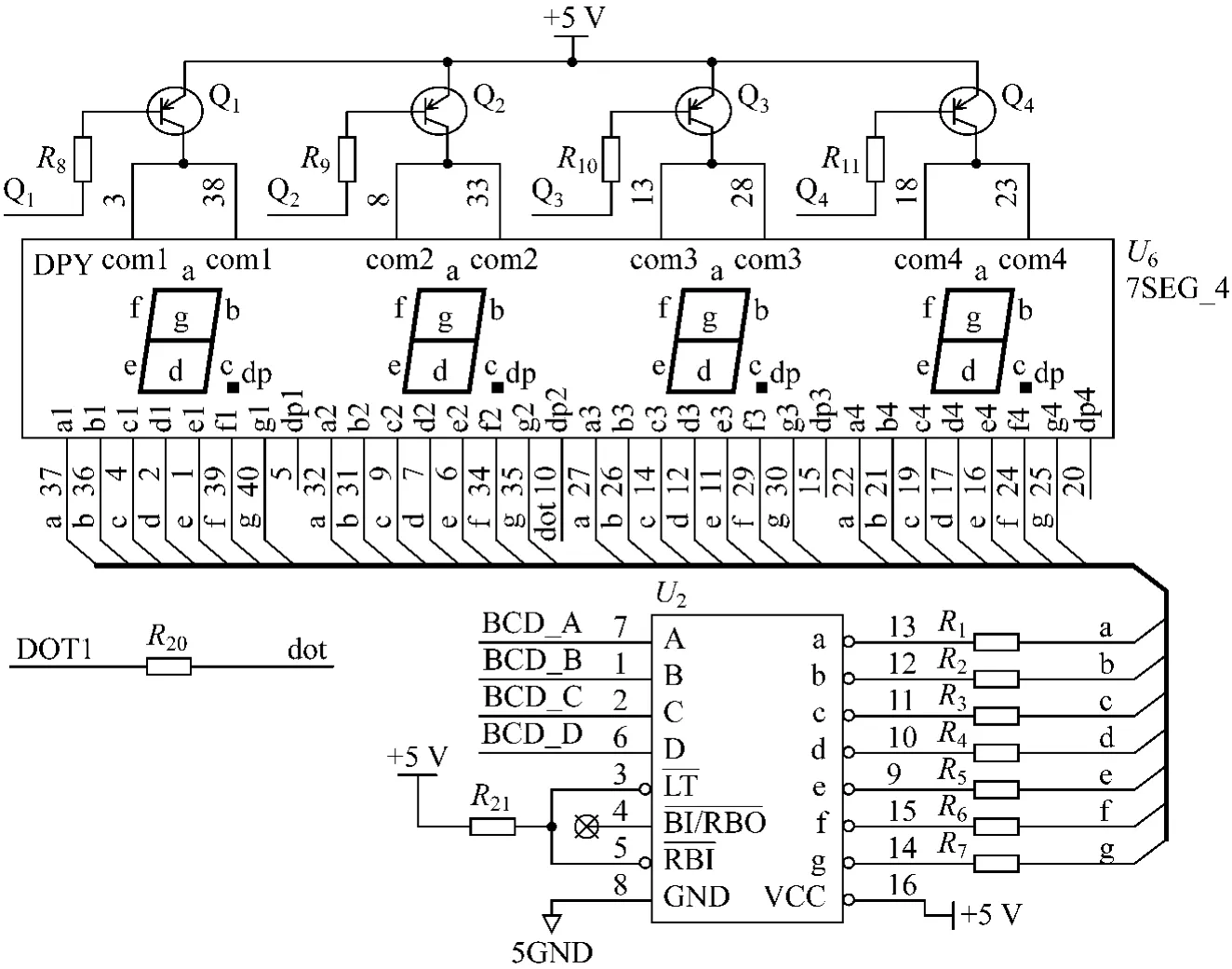

图10为接口模块的数据显示电路,该显示电路由AT89C52单片机驱动控制,为了节约IC数量和PCB面积,这里采用了数码管动态显示的方法,7段数码管的编码驱动芯片为74LS47,为共阳极七段数码管编码驱动器。

3 试验结果

试验采用1台三相Y型BLDCM与基于TMS320LF2407A的DSP及IPM PS21865共同构成变频调速系统。在硬件设计的基础上完成了软件的设计,并在此系统上对设计方案进行了试验研究,以证明其可行性。

系统中使用的BLDCM的参数如下:额定输出功率 300 W,额定电压 34.5 V,额定电流15.5 A,额定转速为 3 000 r/min,额定转矩为0.955 N·m,转矩系数为0.065 6 Nm/A,感应电动势系数为0.065 Vs/rad,电枢绕组电阻(每相)为0.438 Ω,电枢绕组电感(每相)为0.632 mH,定子相数为3,转动惯量为0.000 005 66 Kg·m2。

对所设计的无位置传感器BLDCM变频调速系统进行了一系列试验。通过键盘输入不同的给定转速,系统均能在短时间内实现有效跟随,可以看出系统具有良好的调速性能;当转速恒定而负载变化时,系统保持了良好的转矩响应特性;对系统进行了过载和超速等试验,系统反应灵敏,控制过程安全可靠。

图10 数据显示电路

4 结语

本文介绍了一种无位置传感器BLDCM变频调速系统硬件设计方案,详细论述了系统的硬件设计过程,包括整流斩波电路设计、IPM逆变电路设计和控制电路设计等。该系统使用高性能DSP满足了电机控制系统不断增加计算速度的要求,同时引入集成度较高的IPM PS21865,提高了产品的模块化水平。试验结果表明,无位置传感器BLDCM变频调速系统具有良好的调速性能,控制精度高、运行稳定可靠;同时也证明了该系统硬件符合设计思路要求。

[1]张琛.直流无刷电动机原理及应用[M].北京:机械工业出版社,2004.

[2]郑吉,王学普.无刷直流电动机控制技术综述[J].微特电机,2002,30(3):11-13.

[3]王晓明,王玲.电动机的DSP控制-TI公司DSP应用[M].北京:北京航天航空大学出版社,2004.

[4]吕晓春,沈建新,杜军红,等.方波无刷直流电机无传感器控制与弱磁控制[J].微电机,1997,30(4):19-23.

[5]LEE P W,POLLOCK C.Rotor position detection techniques for brushless permanent-magnet and reluctance motor drives[C]∥The 1992 Industry Applications Society Annual Meeting,1992:448-455.

[6]谢宝昌.无位置传感器无刷直流电动机控制新方法[J].微电机,2006(1):62-64.

[7]黄夫阳.基于DSP的永磁无刷直流电机的控制[D].合肥:合肥工业大学,2006.

[8]吕汀,石红梅.变频技术原理与应用[M].北京:机械工业出版社,2003.

[9]张占松,蔡宣三.开关电源的原理与设计(修订版)[M].北京:电子工业出版社,2005.

[10]刘和平,严利平,张学锋,等.TMS320LF240x DSP结构、原理及应用[M].北京:北京航空航天大学出版社,2002.