罗茨风机的变频改造节能分析*

2010-08-28冯东升张金辉张智华

冯东升, 张金辉, 张智华

(上海电机系统节能工程技术研究中心有限公司,上海 200063)

0 引言

罗茨风机在冶金、建材、化工、纺织等行业都有广泛应用,目前不使用变频器的罗茨风机控制系统主要是让电机恒转速运转,采用罗茨风机的进出风阀门调节,将压力控制在一定范围,从而实现流量控制。这种方式不仅操作不便且浪费大量电能,在能源日趋紧张的局势下,势必要对其进行变频改造。

1 罗茨风机变频调速的优点

交流变频调速技术是迅速发展起来的一种新型电力传动调速技术,由于具有其他众多调速方式无可比拟的优越性,从而成为交流电机调速控制的首选方式,其主要优点如下:

(1)可实现平滑的无级调速,精度高,范围宽(0~100%),效率高达95%以上;

(2)起动转矩大(可限定在额定值的1~1.25倍),起动电流小,电动机的转矩脉动小,可实现软起动且运行平稳;

(3)安装容易,调速方便,操作简单,容易与可编程逻辑控制器(Programmable Logic Controller,PLC)、分布式控制系统(Distributed Control System,DCS)衔接;

(4)可靠性高,且有过流、过压、欠压、过载等多种保护功能。

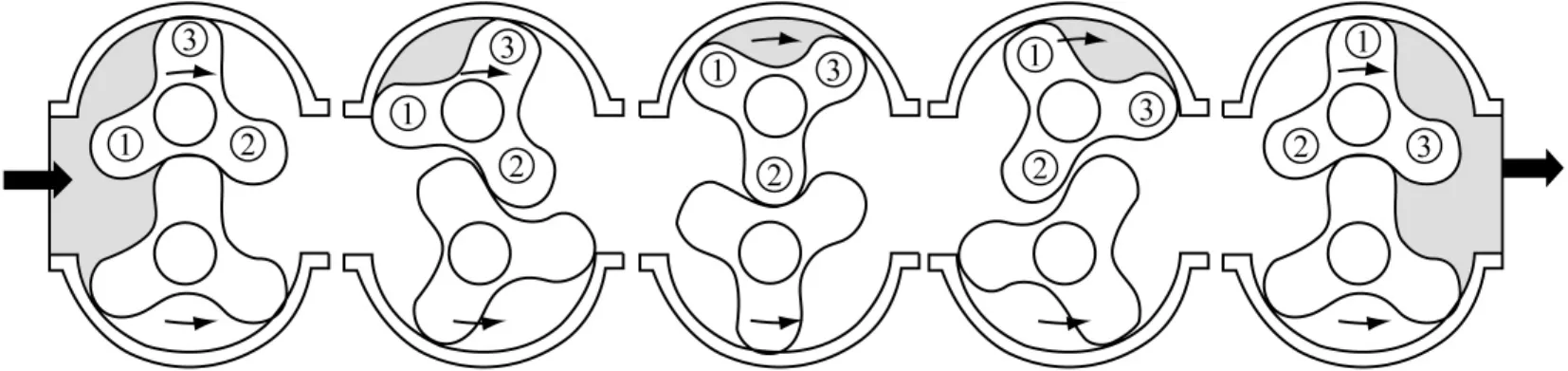

2 罗茨风机的特性

罗茨风机为容积式风机,如图1所示,输送的风量与转数成比例,三叶型叶轮每转动一次由2个叶轮进行3次吸、排气,在2根平行的轴上设有2个三叶型叶轮,轮与椭圆形机箱内孔面及各叶轮三者之间始终保持微小的间隙,由于叶轮互为反方向匀速旋转,使箱体和叶轮所包围着的一定量的气体由吸入的一侧输送到排出的一侧。各支叶轮始终由同步齿轮保持正确的相位,不会出现互相碰触现象,因而可以高速化,不需要内部润滑,而且结构简单,运转平稳,振动小,噪声低,性能稳定,适应多种用途,已广泛运用。

罗茨风机运行特性的最大特点是其容积回转特性,可以近似认为风机所能达到的最大压力与转速无关,即不同转速下所能达到的最大压力维持不变,流量与转速成正比。因此,将罗茨风机看成恒转矩负载。

图1 罗茨风机运行原理示意图

3 罗茨风机变频改造效果分析

由于罗茨风机的恒转矩负载特性,相应的罗茨风机系统属于典型的恒压输出系统,因此恒压控制后系统运行在恒转矩变流量状态。

在采用变频调速,且系统流量需减小时,降低罗茨风机转速,使罗茨风机在规定压力下低流量点运行。罗茨风机的输入功率与流量成近似线性关系,如图2所示。因此,罗茨风机进行变频改造后的节能效果主要决定于所运行流量的大小,罗茨风机的耗电量与流量成正比。

图2 罗茨风机恒压变流系统减速运行的功率消耗图

对于全速工频运行的系统,通过调节进风阀门开度来调节流量,则进风风阻增加,使输入的风压降低,产生大量的电能浪费;若采用输出排风方法调节输出流量,排出的风也同样浪费,造成电能的浪费。因此,采用变频恒压控制改造后可降低罗茨风机的运行转速,减少电消耗,实现节能。

系统改造后还可使系统实现软起动、软停止,减少系统起动对电网的冲击,减少系统起动次数,运行平稳;由于罗茨风机运行转速的降低,减少了机械磨耗,延长了电机和罗茨风机的使用寿命。

系统若采用压力闭环控制方案改造,可实现全自动控制,真正实现无人值守。

4 罗茨风机变频改造后节能量计算

目前罗茨风机在应用时,调节方式有两种,一种是罗茨风机的输入口有阀门调节或输入流量受限制造成流量不均衡,另一种是采用输出侧直接放风的方式。在这里对两种方式分别进行变频改造节能效果分析。根据罗茨风机的负载特性,由于罗茨风机效率较高,这里忽略损耗。

4.1 基本计算公式

式中:PW——风机消耗的电功率;

U——电压;

cos φ——功率因素;

Q——流量;

η——风机效率;

I——电流;

P——压力;

k——常数。

4.2 输入侧调节方式变频改造节能分析计算

对于罗茨风机的应用场合来说,工艺要求压力、流量恒定。由于改造前采用进风口阀门调节,降低了输入的风压,因此罗茨风机的进风和出风的压差保持不变:

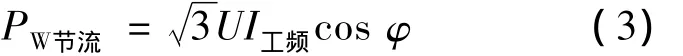

采用变频调速后要保证流量不变,但由于罗茨风机的进风压力升高,进风和出风的压差变小,根据式(2)可知,罗茨风机的消耗功率将随压力增加量的降低而降低,因此节电率为

式中:PW节流——节流运行时的电功率;

Py节流——节流运行时的压差;

PW变频——变频运行消耗的功率;

Py变频——变频运行时的压差。

根据理想状态方程,假定节流不影响输入风的温度,则阀门开放的面积比等于进风压力比,即

式中:S节流——节流运行时的阀门开放截面积;

S——进风管截面积。

因此,由式(4)、(5)可得:

4.3 输出侧调节方式变频改造节能分析计算

系统在工频下运行,由于改造前采用出口放风阀门来调节,因此可认为罗茨风机电机运行在额定工作状态。采用变频调速后要保证使用流量不变,关闭排风阀门后,罗茨风机的消耗功率与额定流量的比值为

式中:Pe——工频运行时的电功率;

P变频——变频运行消耗的功率;

Qy——生产线需要的流量;

Qe——罗茨风机的额定流量。

因此节电率为

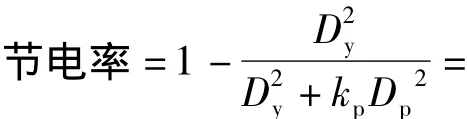

在实际计算时,一般很难得到需要的流量数值,因此通过上述计算方法很难计算出节电率,但很容易得到输送管道的管径、排风管的管径和排放管阀门的开度,因此可得到:

式中:Dy——罗茨风机输出管管径;

Dp——排风管管径;

Kp——排放管阀门开度。

在上述计算中未考虑系统损耗等情况,以上是理论计算值,实际工况比上述计算复杂得多,因此节能率要比计算值低些。

5 水泥厂罗茨风机变频改造实例

某立窑水泥厂,生产线上的罗茨风机是主要的耗能设备,其风量是按工艺要求进行调节的。以前的水泥厂通过采用调节进风口或放风口挡板开起度的方法来满足工艺要求。由于该方法是以增大风阻或牺牲风机效率来达到要求的,即以增大耗能为代价取消风量的粗调,同时过剩的风量向空中排放,又加重了环境污染,诸多弊端一直困扰着每一家水泥厂。

5.1 现有设备技术参数

现有设备技术参数分别如表1、2所示。

表1 电机参数

表2 罗茨风机参数

5.2 选用变频器时的有关要求

罗茨风机属于恒转矩类负载,在选配罗茨风机变频调速装置时,应避免选用离心风机、水泵等专用的变频调速器,而应选用恒转矩负载类的通用变频调速器。选用变频器拖动的主要目的是按需要的用风量合理调节压力的设定值,实现稳压节能运行。按配套电动机额定电流选用变频器,变频器要有内置PID调节功能和4~20 mA或0~10 V模拟信号接口,使用地点的电压变动率要在变频器允许输入电压范围内。

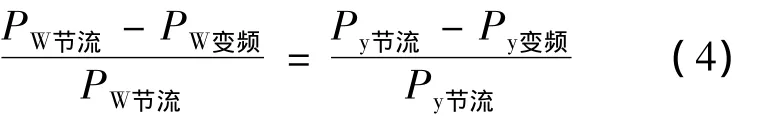

5.3 变频改造技术方案

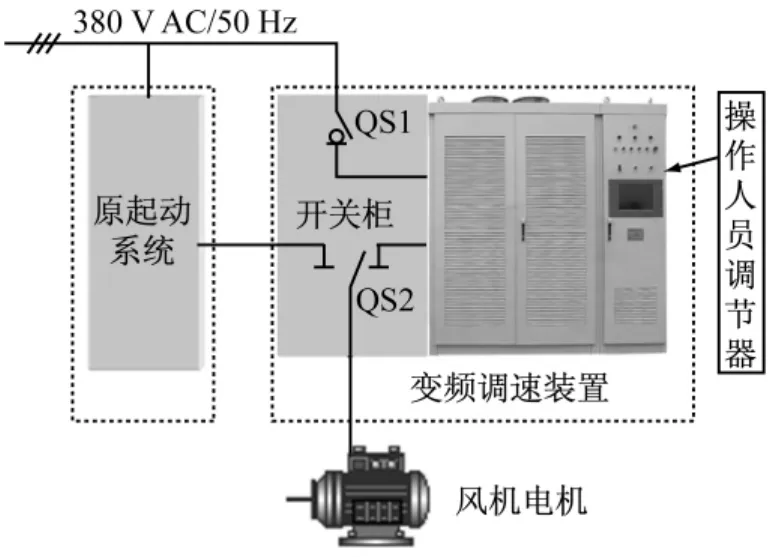

改造方案采用变频器对罗茨风机进行变频控制,变频运行时人工给定信号,变频器自动增加或减少电机运行频率,改变风机的运行转速。在变频改造时,保留原系统起动柜不变,只需要将起动装置的进线和出线与变频装置开关柜连接,当变频装置需要检修或因为各种原因不能正常工作时,系统可切换到通过原有的起动系统运行,保证生产。系统原理示意图如图3所示。

图3 变频两组联合控制方案示意图

5.4 节能效果分析计算

(1)直接节电效果分析。

按上文分析可按如下公式计算节电率:

变频改造运行后,根据系统实际消耗功率的测试数据计算出系统节电率达到23.6%,与计算值较为接近,可见变频改造确实可以有明显的节能效果,并且节能分析预估算对制定节能方案具有指导意义,十分必要。

(2)间接经济效益分析:变频软起动节省电能,并减少了维修费用,操作便捷,节省了劳动力等。

6 结语

罗茨风机变频改造时应按恒转矩负载考虑,实例表明,对罗茨风机实施变频调速,具有调速性能好、改造方便、节能效果显著等优点,可以普遍推广到罗茨风机的各个应用领域。

[1]冯垛生,张淼.变频器应用与维护[M].广州:华南理工大学出版社,2001.

[2]上海市经委节能办公室.风机水泵调速节能手册[M].2版.北京:机械工业出版社,2005.