莱钢1500mm宽带延跨钢卷运输系统电气控制改造

2010-08-25周东

周 东

作者通联:莱芜钢铁集团有限公司板带厂 山东莱芜市 271104

E-mail:lgzhoudong@126.com

一、莱钢1500mm宽带延跨钢卷运输系统

1.主要设备

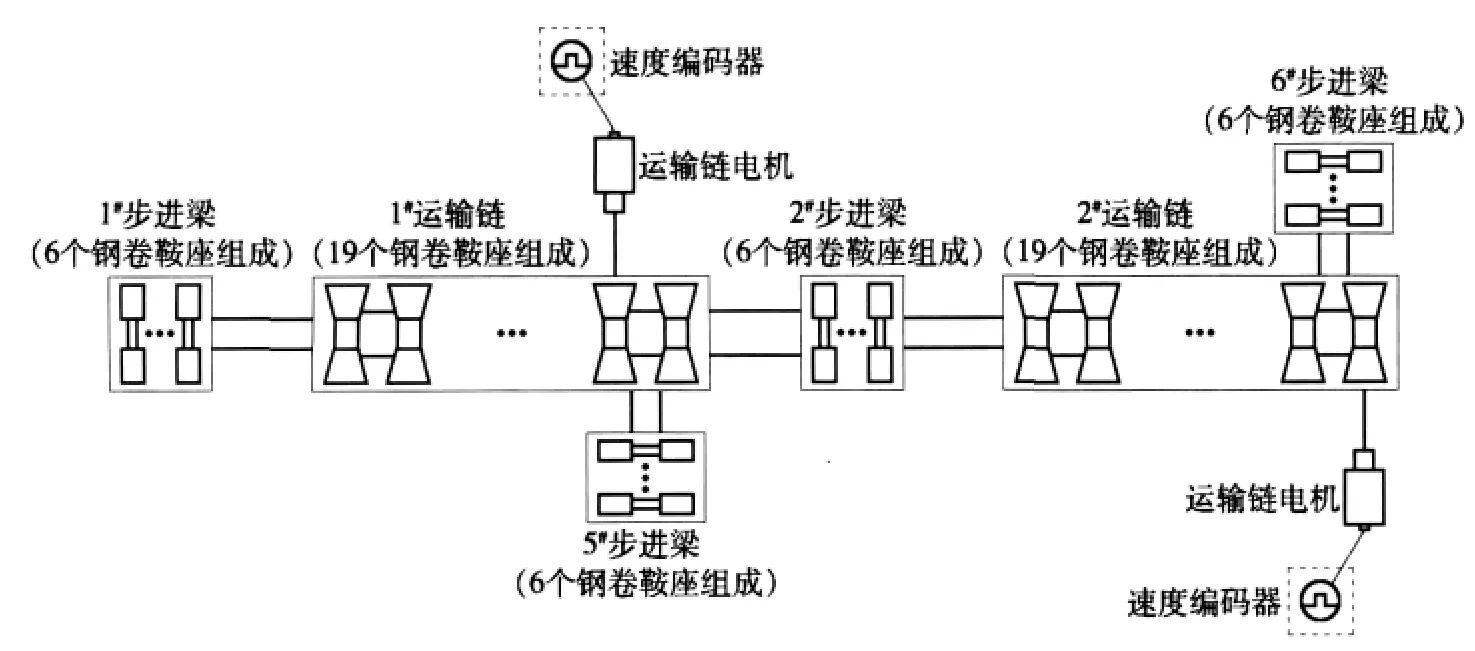

该运输系统为后期配套工程,由大连重工2007年设计制造,主要是接收原运输系统的钢卷并送至成品发货区域,主要设备见图1。

图1 钢卷运输系统设备组成

(1)步进梁为液压步进式驱动,升降和平移分别采用电磁换向阀和比例阀控制。步进梁步距控制时序为等待位置→取卷平移→上升→运卷平移→下降→返回等待位置。8个接近开关进行步进梁等待位置、取卷减速、取卷停止、上升位置、运卷减速等信号检测。

(2)运输链将前一个步进梁上钢卷逐步运送至下一个步进梁。1#、2#运输链各由1台75kW的YTSP315S-6型交流变频电机驱动,采用110kW西门子6SE7032-1EG60变频器,V/F控制模式。

2.存在的问题

(1)步进梁。①升降用电磁换向阀流量不易控制,导致机械冲击过大,检测信号不稳定。②步进梁平移过程中振动,造成平移位置检测用接近开关信号不稳定,钢卷在运卷过程中掉落,影响生产。

(2)传输链。①电机V/F控制模式在低速运行时电压调整困难,调速范围小,不能精确控制电机实际转速。运输链所带钢卷负载大且低速运行,电机频繁出现过流故障。②1#、2#运输链各有19个钢卷支架,满载状态下负载重,其停止位置和定位检测采用接近开关,由于机械设计原因,设备运行中振动大,接近开关检测距离小,频繁出现运输链不到位或超行程,影响运卷,存在掉钢卷的安全隐患。

(3)系统未设计和原运输系统的信息交换、控制,钢卷运输上下工序衔接仅依靠两个操作台人员口头确认,增大操作难度和危险性,影响运输节奏。

由于上述问题,延跨钢卷运输系统设计的手动/半自动/自动3种工作模式,目前只能采取手动操作,操作人员和维护人员劳动强度大。为此,决定对系统进行改造。

二、系统改造

1.步进梁

(1)将步进梁升降改用Rexroth公司ZDR 6 DP0-45/40YMV W80型比例伺服阀控制。比例阀可按输入电气信号连续、按比例的远距离控制油液压力、流量和方向,一般具有压力补偿性能,确保输出压力和流量不受负载变化影响。利用软件编程中功能块,对比例伺服阀给定增加斜坡控制,通过4~20mA输出信号改变比例阀阀口开度,从而平滑控制输出流量,提高了设备的运行精度和稳定性,保证了检测信号可靠稳定。

(2)采用美国BANNER LT3PILV型激光测距传感器(输入电压DC 24V,输出信号4~20mA)检测步进梁平移液压缸行程。控制系统采集传感器输出信号即可准确判断步进梁平移取卷、运卷位置,实现步进梁步距可靠控制和信号跟踪。而且激光测距传感器检测液压缸实际行程,不受步进梁平移时产生的振动偏差影响,稳定性好,控制精度高。

2.运输链

(1)电机改为速度矢量闭环控制模式。①矢量控制变频调速模式是将交流电机等效为直流电机,分别对速度,磁场两个分量进行独立控制,调速范围大,响应速度快,适于电机频繁加、减速运行情况。②电机速度反馈。保持变频器配置和软件程序不变,在1#、2#运输链电机非负荷端分别增装1套倍加福RNI58N-0BAK1R61N-1024型速度编码器,通过屏蔽电缆连接至变频器X103:23-28(速度反馈输入端子),采集电机实际速度。③参数设置和电机辨识。将电机控制模式参数P100=1改为P100=4(速度矢量闭环控制);通过参数 P130=11,P151=1024 设置编码器类型及每转脉冲数;自动设置参数和电机识别P115=2(电机静止状态识别),电流调节器参数 P283(增益)、P284(积分时间)自动设置;P115=4(计算电机模型“空载测量”),P103(电机励磁电流),P120(电机电感自动调整);P115=5(计算电机模型“调节器优化”),速度调节器P235(增益)、P240(积分时间)自动设置。

(2)采用编码器定位检测。经过充分论证,分别在1#、2#运输链电机减速机端安装1输出轴,用于固定瑞士宜科公司EAM58G10-GS6XPCR-8192 SSI型绝对值型编码器(图1虚线框),通过屏蔽电缆分别连接至PLC模拟量模块。程序将编码器读数和运输链每运送1支钢卷的步距距离进行对应,现场测量运输链每运送1支钢卷的实际步距距离为4.8m,对应编码器读数为10930。软件设计运输链电机运行速度为梯形控制,初始速度以一定斜率加速到设定速度运行,编码器实际值与步距距离(对应10930)比较,若变化率<0.3%,则速度降低以一定斜率减速到停止位置,实现运输链自动停止和准确定位。程序设计见图2。

3.网络化控制

基于SIEMEN控制技术,采用SIMATIC NET工业以太网和原生产线运输系统PLC540主站进行网络通信和数据交换。钢卷运输系统自动化网络分为两级(图3):①以太环网。由PLC610主站、8CS HMI、9CS HMI组成。②DP网。软件编程通过发送、接收功能块完成控制字和状态字的发送和接受,PLC540主站和PLC610主站实施网络信息交换后,钢卷运送到步进梁后面回转台,回转台旋转到位自动发送控制信号位,触发延跨钢卷运输系统1#步进梁自动运行,实现钢卷全区域自动运输。

图2 程序设计框图

三、改造效果

2008年6月钢卷运输系统完成改造、调试,经过运行,各项性能指标均符合设计要求。

(1)减缓了对机械设备的惯性冲击,系统故障率降低70%,作业率提高25%。

(2)钢卷运输步距控制和自动定位控制可靠准确,钢卷运输系统实现全自动控制,产量提升40t/h。

(3)备件更换率明显降低,月节约备件费用1.8万余元。

(4)运输链电机通过参数设置,电机静态、动态识别后,系统响应特性快,运行电流波动范围<5%,过流故障消除。

1 王大海、段方民、王峰.步进梁式加热炉钢坯定位控制系统[J].冶金自动化,2004(4)

2 孙平.PLC步进定位控制系统[J].电工技术,2002(2)