高效无氟脱磷团块的实验研究

2010-08-25文志军岑明进

文志军 岑明进 吴 杰

(武汉钢铁 (集团)公司研究院)

高效无氟脱磷团块的实验研究

文志军 岑明进 吴 杰

(武汉钢铁 (集团)公司研究院)

采用团块脱磷剂,对磷含量在0.105%至0.637%范围的含磷铁水进行了预处理实验研究,结果表明,脱磷团块在碱度小于3时仍可获得超过90%的脱磷率,脱磷剂的组成是脱磷效率的决定性因素,渣量及初始磷含量决定了脱碳率。

髙磷铁水 脱磷 脱碳

0 前言

近年来,钢铁行业产能急剧放大,导致铁矿石需求激增,而同时铁矿石的品位越来越低,铁矿石带入的 S、P等有害杂质则越来越多,但用户对钢铁产品的性能要求又越来越高,这对冶炼技术形成了前所未有的挑战,尤其是对铁水预处理提出了更高的要求,不仅要求能满足短流程生产工艺的需要,也要求其具备适应极端工艺条件的能力。

对铁水预处理的脱磷研究,目前国内外均针对磷含量较低的低磷铁水,对磷含量较高的中高磷铁水的研究相对较少。众所周知,脱磷剂的脱磷效果实际上取决于脱磷时的热力学条件及动力学条件,理想的脱磷热力学条件为高碱度、高渣量、高氧化性、低温,但上述条件之间是相互制约的,当脱磷剂碱度较高时,熔渣流动性能必然较差,允许的脱磷温度相对也要较高;如果大量使用助熔剂改变熔渣的流动性,则必须减少氧化剂的用量,而熔渣氧化性因此降低。因此,理想的脱磷热力学条件较难同时满足,因而中高磷铁水的预处理成为目前还无法解决的难题。

本文提出了采用团块脱磷剂自动调节脱磷渣温度、碱度及氧化性的方法,从而使不同碱度的脱磷团块在温度较低时也能高效脱磷。

1 实验条件

1.1 实验原材料

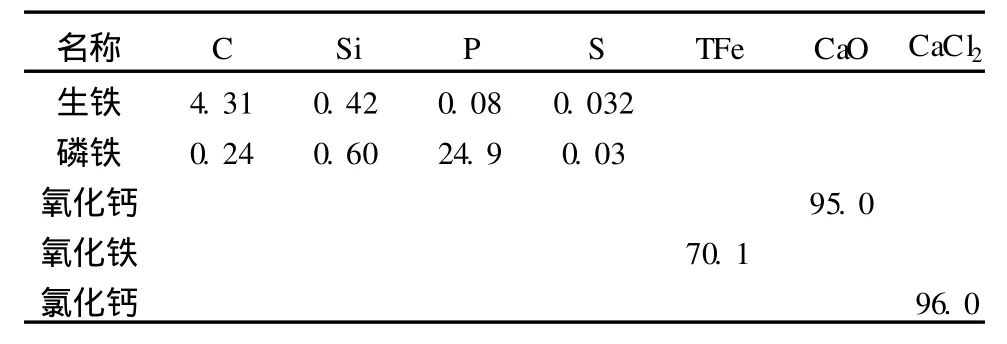

实验用高磷铁水采用武钢炼钢生铁与磷铁配制,脱磷剂采用氧化钙、氧化铁、氯化钙配制。原材料化学成分见表1。

表1 实验用原材料化学成分 w t%

1.2 脱磷剂的配制

脱磷剂采用常用的石灰渣系,石灰不仅是脱磷剂必须的固定剂,也比钠系更为环保,环保已成为实用技术的必备要素,因此脱磷剂放弃常用的助熔剂氟化钙,而采用氯化钙助熔。

1.3 实验设备

实验设备是台立式高温炉,具体如图1所示。

用内径Φ68mm刚玉坩埚作配置髙磷铁水的坩埚,外套石墨坩埚保护。按需要将适量磷铁及小生铁块放入刚玉坩埚内,将坩埚放入高温炉内升温至1350℃恒温,待生铁熔化后用石英管取铁水初始样,化验生铁成分,铁块冷却备用。

按实验需要配制脱磷剂,将块状石灰磨碎,与氧化铁粉混匀,放入造球盘造球,喷洒氯化钙水溶液,制成团块脱磷剂烘干备用。用内径Φ70mm刚玉坩埚作实验坩埚,外套石墨坩埚保护。将髙磷铁块放入刚玉坩埚内,将坩埚放入高温炉内升温至1350℃恒温,待生铁熔清后加入配制好的脱磷剂,脱磷团块融熔后用石英管取铁水样。

图1 实验装置示意图

2 实验方案

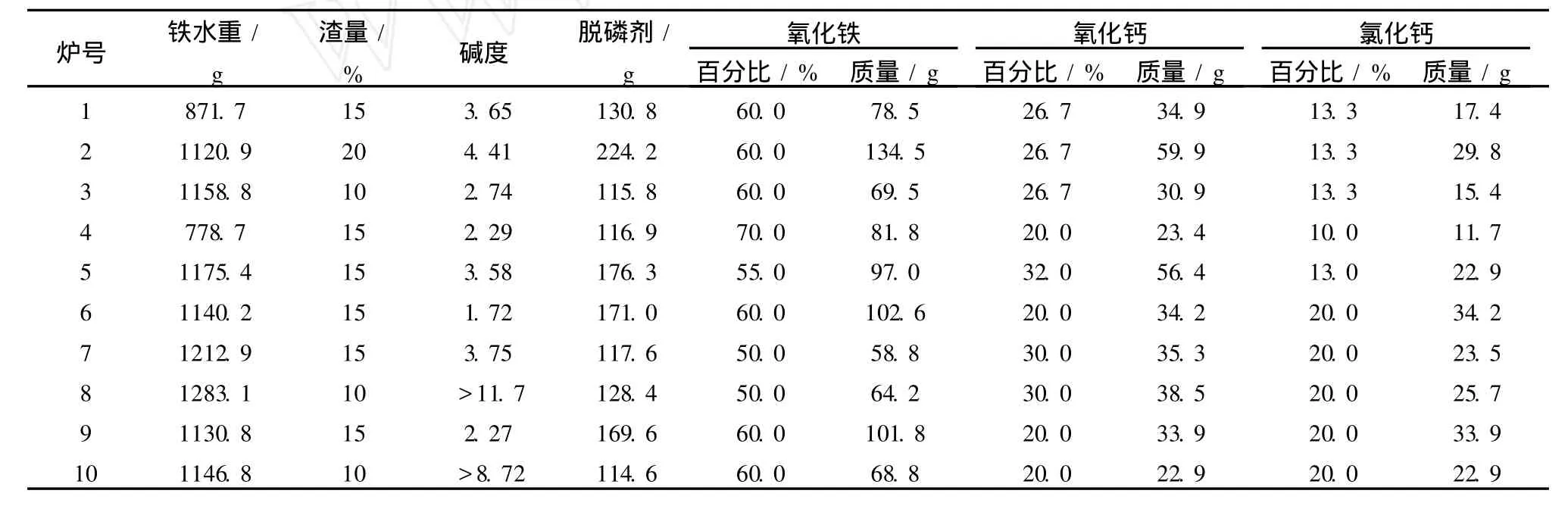

实验需要考察碱度对脱磷率的影响、脱磷剂组分对脱磷率的影响、渣量对脱磷率的影响、初始磷含量对脱磷率的影响、脱磷剂对脱碳率的影响等因素。实验方案多因素混合交叉设计,具体见表2。

表2 髙磷铁水预处理实验方案

3 结果与分析

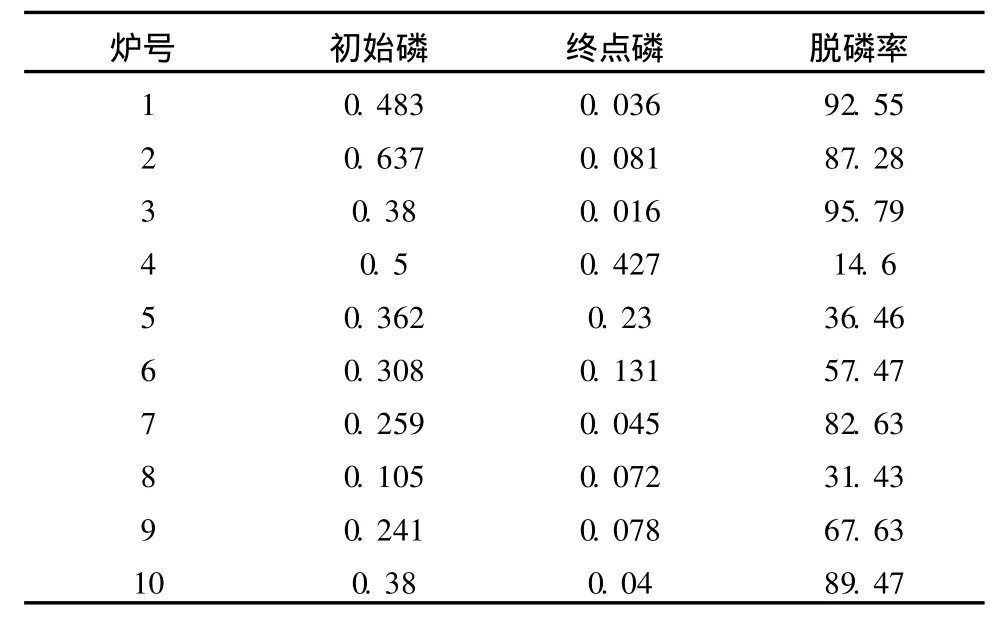

髙磷铁水预处理脱磷实验结果见表3。

表3 铁水预处理实验脱磷结果 %

3.1 碱度对脱磷率的影响

脱磷的热力学分析表明,碱度越高,越有利于脱磷,但实际上,这是在不考虑渣的熔化性能前提下的结论,若碱度过高,必然导致熔渣流动性差,脱磷效率下降。因此,不同的工艺条件,熔渣在碱度与粘度之间存在对脱磷最有利的平衡点。研究表明,在1600℃含磷0.2%铁水脱磷实验中,炉渣的适宜碱度为4.4[1],在转炉少渣精炼阶段炉渣的碱度不宜超过5[2]。在该范围内,脱磷率随碱度的升高而提高。

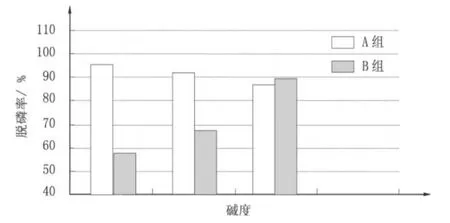

团块脱磷剂表现出不一致的规律,将表3中脱磷剂组分相同的1号、2号及3号组成 A组,6号、9号及10号组成B组,比较两组碱度与脱磷率的对应关系如图2所示。

图2 碱度与对应的脱磷率

由图2可以看出,两组脱磷率与碱度的对应关系并不一致,B组脱磷率随碱度的提高而上升,而A组则呈下降趋势,这说明脱磷率高低与碱度失去直接关联,即团块脱磷剂在碱度较低的情况下也可获得较高脱磷率。实验中 A组和 B组涵盖了碱度从1.72到大于 8.72、初始磷含量从0.241%到0.637%实验条件,说明在该条件范围内,可以在大幅降低碱度的同时获得更高的脱磷率,这就为大幅度降低脱磷剂消耗提供了有利条件。

3.2 脱磷剂组分对脱磷率的影响

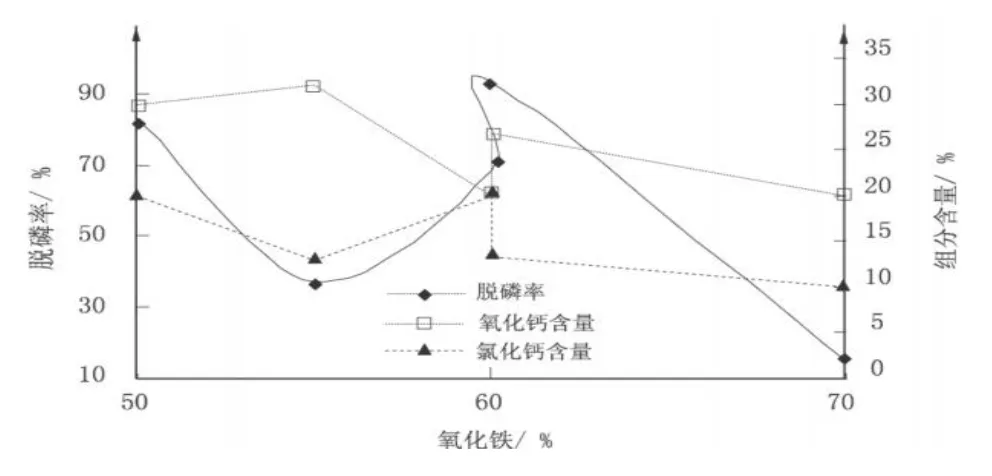

脱磷剂组分对脱磷率的影响如图3所示。为排除渣量对脱磷率的影响,图中只绘出渣量15%的实验数据。

图3 脱磷剂组分对应的脱磷率(渣量15%)

由图3可以看出,脱磷剂组分对脱磷率影响较大,图中氧化铁含量一直在上升,表明脱磷率与氧化铁含量没有直接关系,因而直接影响脱磷率的只有氯化钙的配比。脱磷率的急剧波动都对应着氯化钙的变动。当氯化钙低于13%时,脱磷率相当低,说明13%已接近脱磷剂中氯化钙的最低值。但氯化钙高于13%,氧化钙的波动导致同样脱磷率的变动,因此本实验中影响脱磷率的最主要因素是氯化钙与氧化钙的配比。当氯化钙含量高于低限值时,氧化钙与氯化钙的比例决定了脱磷效率。从本实验结果看,氧化钙与氯化钙的合理比例在1.5~2.0之间;氯化钙配比为13.3%时,氧化钙含量必须低于32%;氯化钙配比为20%时,氧化钙含量可高于30%。因此,脱磷剂有两种选择方向,一种是低碱度高氧化性,另一种是高碱度低氧化性。无论选择何种方向,最终目的均应为寻求最低渣量。

3.3 渣量及初始磷含量对脱磷率的影响

渣量是判别脱磷剂脱磷效率高低与否的关键指标,渣量过大,不仅造成预处理过程中温降加剧,影响后续工艺的能量消耗,导致后续工艺无法执行,而且增加了生产操作及调度组织的难度。对于高磷生铁,渣量不仅仅与脱磷剂脱磷效率有关,还与生铁初始磷含量有关,在脱磷效率等同的条件下,生铁初始磷含量高,渣量必然更高。

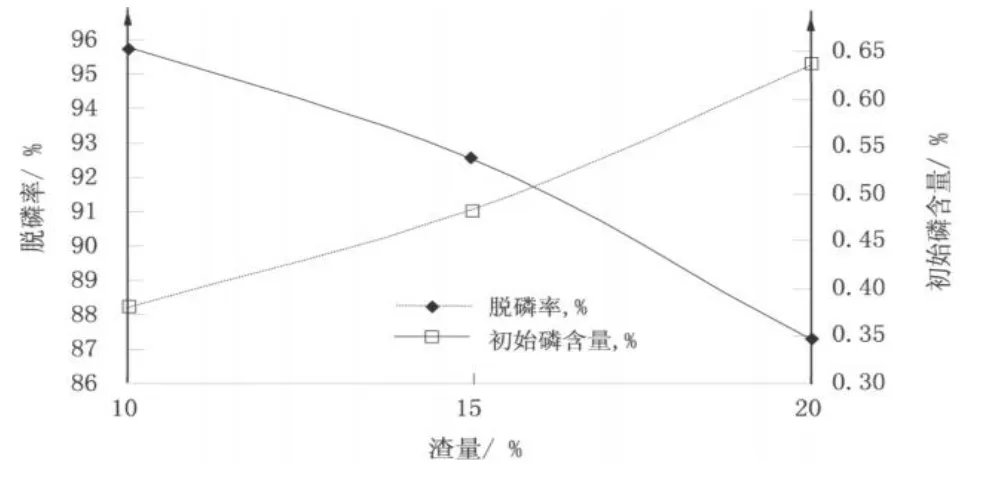

本实验生铁初始磷含量从0.105%至0.637%,生铁初始硅含量从<0.1%至0.56%,渣量主要以10%及15%为主。渣量及初始磷含量对脱磷率的影响如图4所示。为排除脱磷剂组分对脱磷率的影响,只选用脱磷剂组成相同的结果。

图4 组分固定时渣量与脱磷率的关系

由图4可以看出,当初始磷含量及渣量由低到高时,脱磷率反而不断下降。分析其原因,可能与团块脱磷过程中热力学及动力学条件的变化有关。

在粉剂处理过程中,初期脱磷剂漂浮在液态铁水表面,即便是吹气加强搅拌,脱磷剂绝大部分仍处于与铁水隔离状态,反应生成的气体由于出路不畅,使脱磷剂与铁水隔离状态进一步加剧,脱磷完全依靠少量的渣铁界面的分配来完成,整个渣铁系统中,同时满足脱磷“三高一低”热力学条件的仅在脱磷初期的数量较少的渣铁分界线上。当液态铁水表面形成熔渣层后,脱磷剂又漂浮在渣层上,脱磷需要不断熔化的脱磷剂增加磷容量才能进行,当脱磷剂熔化完毕,熔渣的磷容量不再增加,脱磷反应达到平衡时,脱磷便终止,脱磷效率的高低完全取决于熔渣的磷容量。

但在团块脱磷过程中,团块有相当多的曲面浸入铁水中,渣铁界面成倍扩展,生成的气流能迅速通过团块间的空隙散开,不阻碍团块与铁水的接触;不仅如此,在当液态铁水表面形熔渣层后,比熔渣重的团块仍能穿透熔渣层保持与铁水的接触,最重要的是团块表面始终满足脱磷“三高一低”热力学的条件,因此,整个渣铁系统在团块未完全熔融之前,团块能自动调节熔渣成分,使熔渣保持脱磷所的需碱度、氧化性、渣量及温度,故团块脱磷剂能始终保持快速脱磷状态,因而脱磷效率与初始磷含量无关。当团块完全熔融后,铁水中的硅及磷均已转移至炉渣中,此时即使发生回磷现象,也因渣铁界面有限而处于可接受范围内。因此影响团块脱磷效果的只有炉渣熔融的速度(也就是氯化钙与氧化钙之间的比例)。当团块超过脱硅及脱磷需要的渣量时,增加的团块会消耗体系中的碳及热量,导致整个体系流动性变差,因而脱磷率反而下降。

3.4 脱磷剂对脱碳率的影响

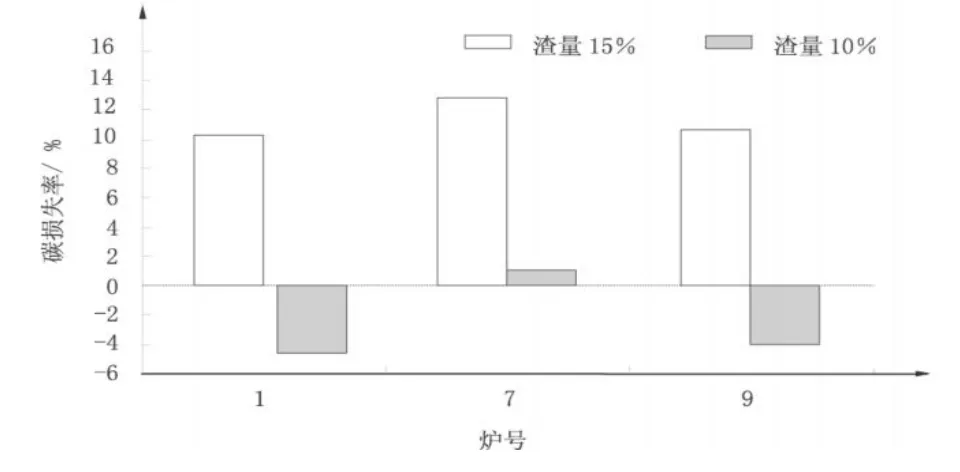

在脱磷过程中,常常伴随不同程度的脱碳反应,甚至发生只脱碳、不脱磷的不利现象。本实验考察了脱磷过程中的脱碳情况。1号和3号、7号和 8号、9号和10号脱磷剂组成相同,但渣量分别为15%和10%。其脱碳结果如图5所示。

图5 渣量与脱碳率的关系

从图5可以看出,渣量10%与渣量15%的碳损失率有较大差异。渣量15%的实验碳损失率均超过10%以上,而渣量10%的实验铁水中碳含量反而有增加的趋势。这是由于当硅及磷氧化完毕后,如体系中存在多余的脱磷剂,就会消耗铁水中的碳;如体系中不存在多余的脱磷剂,由于硅及磷转移至渣中,碳占铁水的比例提高了。脱碳率实际上由渣量及铁水初始磷含量而定。渣量的变化表现在脱碳反应上,证实了团块脱磷剂在热力学及动力学条件上均有利于脱磷反应。

团块脱磷表现出的特质使髙磷铁水的脱磷总渣量可以尽可能向理论渣量靠近,这对髙磷铁水预处理的工艺设计及优化无疑具有相当重要的现实意义。

4 结论

1)使用团块脱磷剂时,碱度在3以下仍可获得超过90%的脱磷率。

2)团块脱磷剂中氯化钙比例不宜低于13%,氧化钙与氯化钙的合理比例在1.5~2.0之间。

3)使用团块脱磷剂时,脱磷剂用量增加,脱磷率可能反而下降。

4)本实验条件下,渣量及铁水初始磷含量决定了脱碳率。

[1]赵国光,吴伟,马嵩,等.1600℃高碱性渣与钢液间磷的分配比[J].材料与冶金学报,2003,2(2):83-87.

[2]周有预,喻承欢,徐静波,等.转炉铁水脱磷预处理直炼工艺试验研究[J].炼钢,2004,20(5):40-43.

RESEARCH ON PRETREATM ENT FOR H IGH PHOSPHORUS HO TM ETAL IN LABORATORY

W en Zhijun CenM ingjin W u Jie (Research and Developm ent Center ofW uhan Iron and Steel(Group)Corp)

The p retrea tm ent in high phosphorus ho tmetal which content range from0.105%to0.637%was perfo rmed in the labo rato ry using agglom eration.The result show that the dephospho rization ratio can fo rereach90%when the basicity is below3,and the rate of dephosphorization is dependent on the composition of the agglom eration,the rate of decarburization is dependent on the quantity of slag and initial content of phosphorus.

high phosphorus dephosphorization decarbonization

*联系人:文志军,硕士,高级工程师,湖北.武汉(430083),武汉钢铁(集团)公司研究院工艺技术研究所;

2010—5—25