钛微合金化工艺生产 HRB400钢筋的试验研究

2010-09-11梁辉黄文初耿超江洪广

梁辉黄文初耿超江洪广

(1.北京科技大学;2.莱芜钢铁集团有限公司)

钛微合金化工艺生产 HRB400钢筋的试验研究

梁辉1,2黄文初2耿超2江洪广2

(1.北京科技大学;2.莱芜钢铁集团有限公司)

通过研究钛微合金化的强韧化机理和对组织、性能影响,分析钛加入后对 Nb的 (C、N)化物形成的影响,如何促进和提高铌元素的作用;研究计算铌、钛的强度贡献,确定铌、钛最佳加入量;研究计算碳、氮化物的固溶析出温度,确定加热炉合适的加热制度,经过试验生产取得明显效果。

钛微合金化技术 HRB400 研究应用

0 前言

HRB400热轧钢筋的生产工艺,在 GB1499-1998《钢筋混凝土用热轧带肋钢筋》中要求,可以采用余热处理工艺、T MCP工艺、微合金化工艺。由于余热处理工艺生产的钢筋,表面质量和焊接性能还存在一定的不稳定性,没有被国内市场完全认可,因此,在新版的国家标准 GB1499.2-2007《钢筋混凝土用钢第2部分:热轧带肋钢筋》中对采用余热处理工艺生产钢筋进行了限制,可以采用 T MCP工艺和热轧工艺 --也就是微合金化工艺进行生产。对于 T MCP工艺,由于国内大多数钢筋生产企业的设备状况不能满足该工艺的要求,即使改造也存在较多的问题,比如生产线长度的问题等,因此该工艺没有在钢筋生产领域被广泛推广应用,微合金化工艺生产 HRB400热轧钢筋,仍然是目前被普遍应用的生产工艺。

本课题研究的目的,正是为了在企业目前的工艺装备条件下,不进行大的投入,采用钛微合金化工艺开发生产出满足标准和用户要求的 HRB400螺纹钢筋,从而降低生产成本,提高产品的利润空间,为企业创造良好的经济效益。

1 钛微合金化的强韧化机理和对组织、性能的影响

1.1 钛微合金化的强韧化机理

1.1.1 细晶强化

晶粒细化是钢最主要的强化方式之一,普碳钢中大约一半的强度来自于它。在低碳锰钢中,Nb,V,Ti等强碳氮化物形成元素能有效地细化铁素体晶粒尺寸,在控制轧制的微合金钢中微合金元素具有非常明显的细化晶粒效果,随着微合金元素 Nb含量的增加铁素体晶粒尺寸减小,当 Nb含量达到0.035%时,Nb对铁素体晶粒的细化作用减弱,当Nb含量达到0.04%时,铁素体晶粒尺寸基本不随着 Nb含量的增加而减小[1];微合金元素 Ti对铁素体晶粒尺寸的影响与 Nb具有相同的趋势,只是细化效果不如 Nb明显;同样铁素体晶粒尺寸随着 V含量的增加而减小,但 V对铁素体晶粒尺寸的影响不如 Nb,Ti作用强[2]。

1.1.2 沉淀强化

材料通过基体中分布有细小弥散的第二相质点而产生强化的方法称为沉淀强化。沉淀强化可以提高 TiN稳定性,细化奥氏体晶粒。氮对提高 T iN颗粒钉扎奥氏体晶界的效果起关键性作用。当钢中氮含量超过 w(Ti)/w(N)理想配比时,T iN钉扎晶界的作用最有效[3]。增氮使 TiN的稳定性提高,减少了 TiN在高温下的溶解,高温下未溶的 TiN阻碍奥氏体晶粒长大,细化奥氏体晶粒,相变后铁素体晶粒也细小。微合金钢的控制轧制和控制冷却,正是利用了Nb,V,Ti等微合金元素细化晶粒和析出强化的效应,获得了高达400MPa~600MPa的屈服强度和良好的韧性。

1.2 钛微合金化对组织的影响

TiN在钢中的溶解度很低,只有在1300℃时开始溶解,并且直到液态都无法完全溶解,未溶解的TiN在高温奥氏体化时,显著提高对晶粒粗化的抵抗力,有效抑制奥氏体晶粒长大[4]。微合金高强度钢中,细小的 T iN在凝固的早期弥散析出,较低温度下,Nb(C,N)在已形成的 TiN颗粒上复合析出,而在更低的温度条件下,铌的碳氮化物将形成新的析出相。在高温形成的大颗粒粒子富钛而铌较少,在低温形成的较小粒子贫钛而铌含量较高。钛因溶解度低成为颗粒粗化的主要控制元素。w(Ti)/w(N)比影响 T iN的稳定性,当氮含量超过理想化学配比时,TiN的溶解温度将提高;并且随 TiN的形成,钛在奥氏体中的含量减少,从而降低粗化速率。若存在尺寸大于平均晶粒尺寸1.5倍的粗大晶粒,它将长大且长大速度随长大过程递增,导致异常晶粒粗化,稳定弥散的析出颗粒可阻止正常晶粒长大,但不能保证晶粒以异常长大的方式粗化,在发生 F→A相变时,奥氏体粗化温度是加热速度的函数,温度降低,转变的 A晶粒尺寸增加,只有 TiN成分的冷却条件对晶粒粗化温度有影响。

1.3 钛微合金化对性能的影响

研究表明[5],在其他成分基本相同的情况下,加钛钢较不加钛钢强度明显提高,韧脆转变温度也有一定程度的提高。钛在钢中首先形成 T iN,粗大TiN(大于0.5μm)是液态或钢液凝固过程中的析出相,由于 TiN粗大且稀疏分布,不能有效的阻止晶粒长大,起不到强化作用。钢液凝固后析出细小的TiN颗粒很稳定,能够有效地阻止奥氏体晶粒长大,从而细化组织。随钛含量增加,T iN颗粒粗化,细小TiC的数量增加,析出强化作用导致钢的强度随钛含量增加而显著升高。钛含量较高时,非共格析出物数量增加,减弱了析出强化效果,钢的强度增加趋于平缓。当钛含量小于0.05%时,随钛含量的增加,屈服强度、抗拉强度线性增加。

2 钢中碳氮化物全固溶温度及强度贡献计算

2.1 钢中铌碳氮化物全固溶温度及其均热温度计算

NbC、NbN开始析出温度为1100℃~1120℃,TiC开始析出温度为1050℃。一般坯料加热温度略高于按欧文公式计算的 Nb(C,N)完全溶解温度,该温度决定于 NbC的溶度积[6]。由此计算钢中铌含量0.015%~0.025%,其均热温度只要控制在1150℃~1180℃即可满足NbC的固溶析出要求。

2.2 强度贡献计算

0.01%Nb的强化作用相当于0.02%C的强化作用,按照 NbC在奥氏体中的固溶度积公式 Lg{[Nb]·[C]}r=2.96-7510/T计算强度贡献[7]。未加钛复合微合金化条件下,碳0.22%铌0.038%,NbC粒子所产生的总的沉淀强化增量101.8 MPa,实际生产中 HRB400比 HRB335力学性能高70 MPa~80 MPa,铌的强化作用没有完全显现。加钛复合微合金化条件下,碳0.22%铌0.016%,NbC粒子所产生的总的沉淀强化增量61.5MPa,铌的强化作用基本完全显现。

3 试验过程与结果

3.1 工艺流程

铁水预处理→40 t转炉冶炼→吹氩→方坯连铸→热送热装→坯料加热→除鳞→粗轧→切头→中轧→切头尾→精轧→轻穿水→倍尺飞剪→冷床→分段剪→收集→检验、入库。

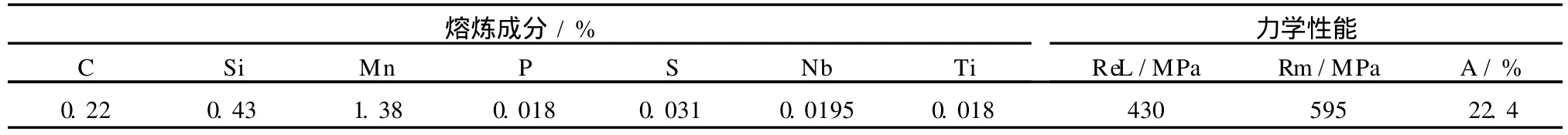

3.2 第一次试验

由碳氮化物全固溶温度计算可知,为使加热炉温度降低80℃,铌含量需要控制在0.025%以下,为此铌含量控制范围初步定于0.015%~0.025%,将钛含量控制范围定在0.006%~0.020%,在型钢车间进行了试验。试轧规格为Φ25mm,试验结果见表1。

表1 第一次试验熔炼成分及性能

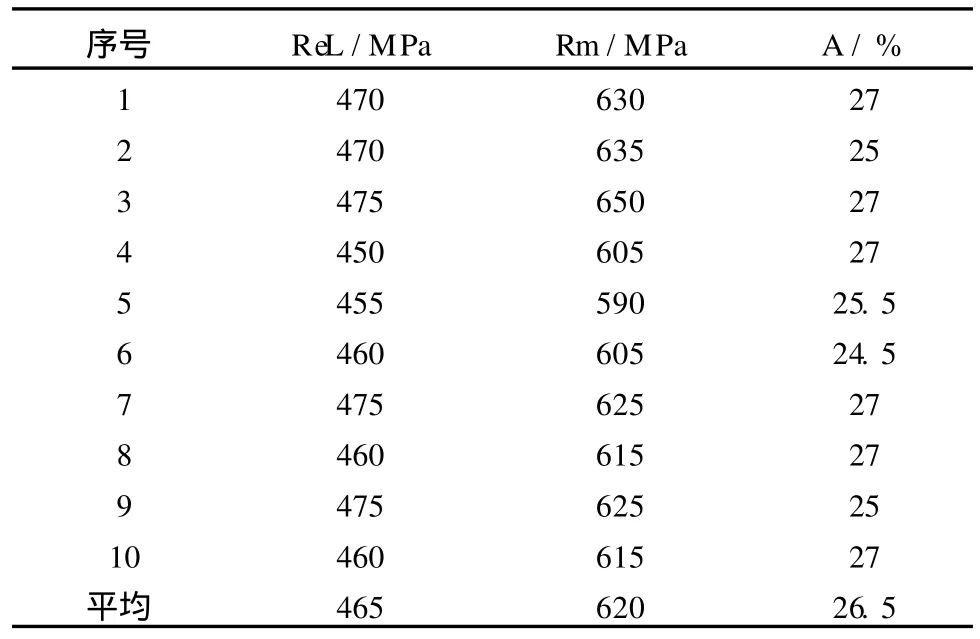

3.3 第二次试验

重新研究钛的合理加入量以及对强度起主要作用的 Si、Mn、Nb的成分控制范围。微钛处理钢钢中的钛作用主要为固定氮,在奥氏体中析出的 T iN粒子由于 Ostwald熟化而长大,粒子粗化动力学由Wagner等式来描述:

式中:rt——t时刻粒子的半径;

r0——初始粒子半径;

σ——粒子/基体界面能;

D——奥氏体基体中控制性元素(Ti);

c(Ti)——基体中钛的浓度;

V——粒子摩尔体积;

R——气体常数;

T——绝对温度。

上式说明,TiN粒子的粗化速率随着固溶钛数量增加而增大,钛含量高或氮含量高,TiN粒子显著粗化,w(Ti)/w(N)的理想化学配比为3.4左右,莱钢转炉炼钢钢中氮的质量分数一般为0.005%~0.006%,因此确定钛的质量分数为0.020%~0.025%。并在轧钢车间试验生产10炉规格Φ14mm的 HRB400T,钢筋性能指标良好 (见表2)。

表2 第二次试验性能

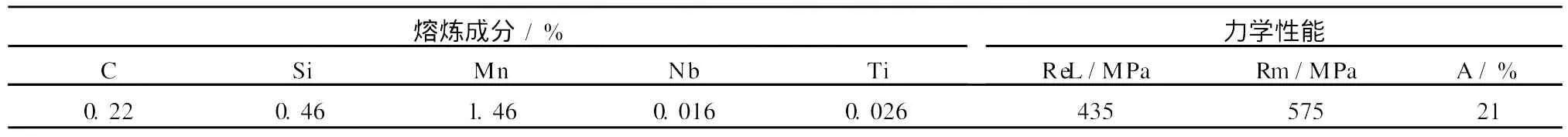

3.4 第三次试验

由于 Ti是极容易氧化的元素,窄范围不容易控制,因此第三次试验放宽钛含量的控制范围(0.02%~0.04%),在中小型车间成功生产5炉规格Φ25mm的 HRB400T(熔炼成分及性能见表3)。生产工艺稳定顺行,产品质量良好。

表3 第三次试验熔炼成分及性能

3.5 钛的加入方式

钛元素极容易氧化,在炼钢温度范围内钛元素的氧化能力仅次于铝元素 (如图1所示)。选择合适的加入时机和加入量有效控制钛元素的收得率,并使其与钢中的氮形成稳定的 T iN夹杂物起到有益作用。

图1 溶于铁液内元素的直接氧化标准自由能 (△F°)

钢中合金元素的加入方式一般为块状投入和喂丝两种,为提高钛的回收率应选择合理的加入方式以及脱氧剂和合金料的加入顺序。莱钢40 t转炉的生产节奏和螺纹钢的生产成本决定着 HRB400T不能走 LF精炼,由于转炉出钢过程会有部分氧化渣进入钢包,如果在吹氩站喂钛线,钛元素也会在进入钢水之前大部分烧损,而使收得率低于50%,因此,钛的加入方式主要考虑块状投入。为防止钢水过氧化影响钛的收得率,需要严格控制终点碳和出钢温度,出钢过程做好挡渣操作。在脱氧剂和合金料的加入顺序上,先将复合脱氧剂加入包底,在出钢过程加入钡系及合金料,钛铁在出钢后期随钢流加入钢包。采用此种方式钛的收得率较高,通过试验其结果为:最高94%,最低47%,平均72%。

4 结论

1)铌钛微合金化技术应用于 HRB400的生产实现了降低加热炉温度的节能减排目标。铌钛碳氮化物的固溶析出温度计算为加热炉温度的确定提供了理论依据,加热炉温度降低75℃。

2)强度贡献计算对生产具有良好的指导意义,确定铌、钛元素的控制范围,实现了热轧 HRB400合金成本最小化。

3)严格控制转炉操作制度,降低钢水氧化性,通过合理的脱氧合金化制度,使钛的回收率达到平均72%。

4)本技术实施对冶炼工艺过程控制要求较高,冶炼过程需避免钢水过氧化、放钢减少下渣、出钢过程加强钢水脱氧、吹氩后立即浇铸。

[1]张晓钢,夏殿佩,冯泽民等.低碳锰钢中铌 -钛复合加人对沉淀及再结晶的影响.钢铁钒钛,1991,12(1):35-38.

[2]李永良,陈梦谪.微钛钢中 TiN析出对奥氏体晶粒长大的影响[J].北京师范大学学报 (自然科学版),1999,35(1):38-41.

[3]王照东等.松弛法研究微合金钢碳氮化物的应变诱导析出行为,金属学报,2000,36(6):618-621.

[4]杨才福,张永权.钒、氮微合金化钢筋的强化机制.钢铁,2001,36(5):55-57,78.

[5]杨才福,张永权,王宇杰.钛含量对热轧带钢力学性能的影响.钢铁,1995,30(8):48-51.

[6]雍岐龙,马鸣图,吴宝榕.微合金钢.北京:机械工业出版社,1989:373.

[7]中信微合金化技术中心编译.铌·科学与技术.北京:冶金工业出版社,2003:243-245.

TEST AND RESEARCH OF TIMICROALLOYING HRB400 REINFORCED BAR PRODUCTION PROCESS

Lianghui1,2HuangWenchu2Gengchao2Jiang Hongguang2

(1.BeijingUniversity of Science and Technology;2.Laiwu Iron and Steel Group)

Through research of titanium alloymicro-mechanis m and the strengthening and toughening of the organization,perfor mance,analysis of the Nb-Ti after the entry of the(C,N)formation of the impact of how to promote and enhance the role of the element niobium;study calculated Nb,Ti strength of the contribution to determine the Nb,the best amount of titanium;study calculated carbon nitride precipitation of solid solution temperature,to determine the appropriate furnace heating system tested achieved remarkable results in the production.

Titanium micro-alloying technology HRB400 research and application

联系人:梁辉,工程师,山东.莱芜 (271104),莱芜钢铁集团有限公司技术研发中心棒材研究所;

2010—4—27