TRM53.4立磨的生产管理

2010-08-23赵广涛李洪光

□□赵广涛,李洪光

TRM53.4立磨的生产管理

Production Management on TRM53.4 Roller Mill

□□赵广涛,李洪光

1 前言

天津水泥工业设计研究院有限公司仕名粉体装备有限公司研发的TRM53.4生料立磨首台样机,在辽宁富山水泥有限公司 (以下简称本公司)5000t/d水泥熟料生产线生料系统经过几个月的生产运行,产能稳定在430t/h,产品质量完全满足生产需求。现将立磨生产管理中的一些体会做一介绍。

2 TRM53.4立磨系统的工艺特点

2.1 生料立磨系统的工作原理及主要设备配置

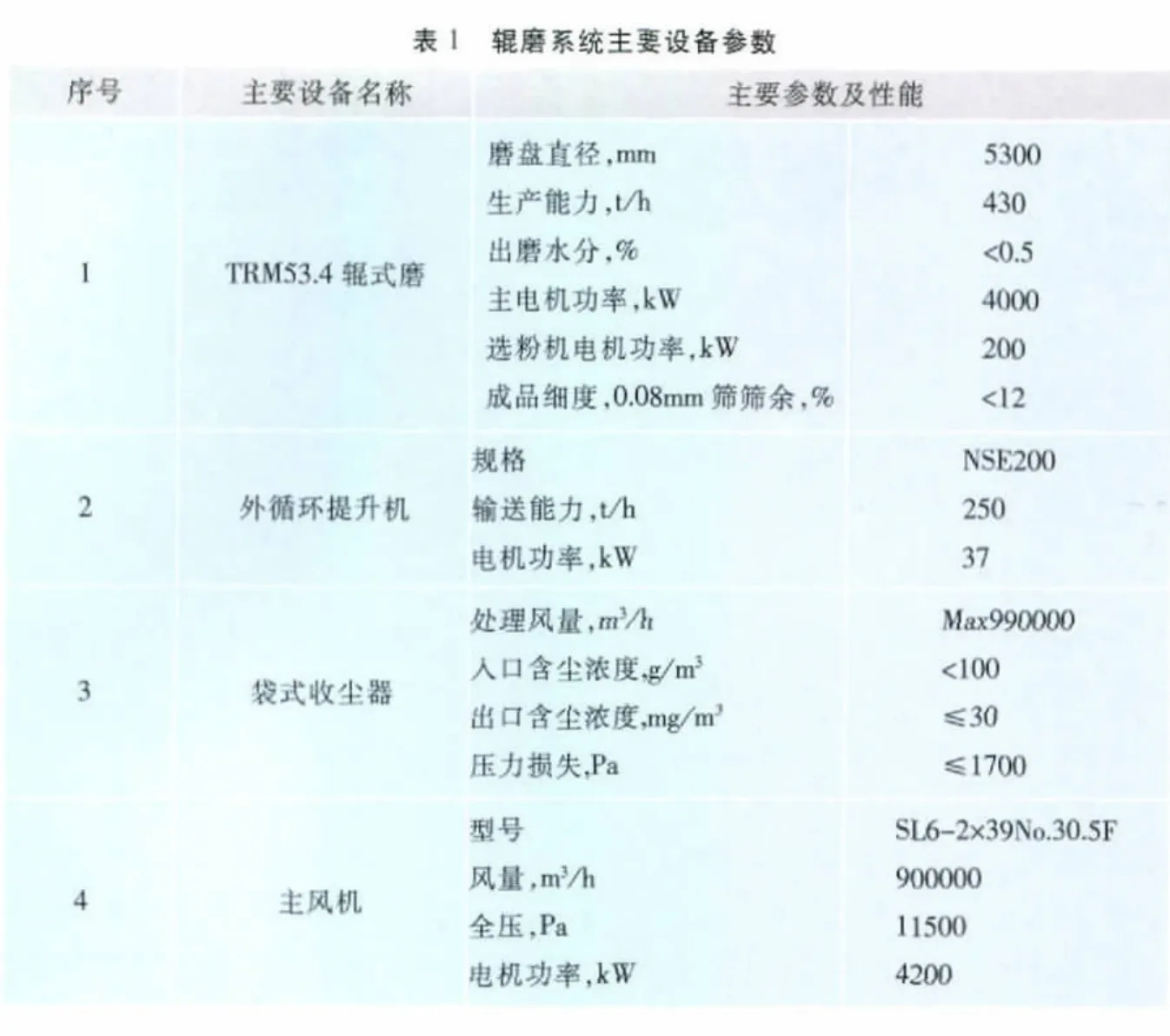

TRM53.4立磨是根据料床粉磨的原理,通过磨辊、磨盘之间的相对运动研磨生料的机械设备装置,集粉碎、研磨、烘干、分选等工序于一体,结构紧凑。该磨机配有均匀分布的4个磨辊。辊磨系统的主要设备参数见表1。图1为TRM53.4立磨,图2为工艺流程图。

2.2 TRM53.4立磨系统的工艺流程

原料分别储存于四个原料储库中,由计量皮带秤、皮带输送机、三道锁风阀喂到磨盘上,匀速旋转的磨盘借助于离心力将物料向外均匀分散,在磨辊的作用下被相继粉碎,被粉碎后的物料随高温气流上升,迅速被烘干后,由动静结合的选粉机进行成品分离,合格的细粉被带入旋风收尘器和袋式收尘器收集,粗粉则返回磨盘再次粉磨,大颗粒(或重矿石)在风环处落入进风通道,通过排渣口进入外排系统。

在此过程中,物料通过粉磨及烘干使通过选粉机的合格细粉的细度控制在0.08mm筛筛余<12%,水分<0.5%,部分难磨的大颗粒物料落入风环,通过排渣口进入外循环系统,经除铁后再次进入辊磨于新配物料一起粉磨,出收尘器的成品通过空气输送斜槽、提升机等设备送入到生料均化库。

2.3 立磨系统的工艺特点

2.3.1 粉磨效率高

由于立磨采用“料床粉碎”的原理,粉磨效率高,电耗低,系统电耗为15kWh/t,生料系统电耗可比球磨系统节电20%~30%。

2.3.2 烘干能力强

可通入大量热风,预热器出口废气可全部入磨,磨内烘干方式为悬浮式烘干,烘干效率高,烘干能力强。

2.3.3 便于提高生料质量

物料在立磨内停留时间仅为1~3min,生产调节反应快,产品的化学成分可以很快得到校正。立磨是靠气体把已粉碎的物料送入选粉机的,合格产品能及时地分离出来,避免了过粉磨。产品细度可通过调节动静结合的动态选粉机的转速来调整,产品粒度均齐,减少了>125μm的颗粒数量,有利于熟料烧成,水分也<0.5%。

2.3.4 允许入磨粒度大

由于是采用“料床粉磨”的机理,物料颗粒只要能被磨辊“咬”住压入料床,就可以得到有效粉磨,理论上物料粒度在磨辊直径5%以下就可直接入磨,本系统入磨物料粒度控制在0~80mm,最大100mm。

2.3.5 工艺流程简单,自动化程度高,管理费用低

立磨集中碎、烘干、粉磨、选粉于一体,简化了系统工艺流程,节省了基建投资,整个立磨系统自动化程度高,操作管理人员较少,日常维护管理费用低。

3 TRM53.4立磨的生产管理

生产管理的内容包含岗位人员对设备的日常巡检与维护,设备维修不属于本范畴。

3.1 立磨系统稀油系统的管理

3.1.1 主减速机稀油润滑装置

油站为整体式结构,润滑站由低压供油系统与高压供油系统组成,低压油出口除直接提供齿轮润滑外,同时对高压泵稀油口供油,4台高压泵通过补偿装置,分为16路高压供油油路,直接将高压油输送至各油腔,高压泵入口有PS压力变送器检测,当压力<0.1MPa时报警。低压油压压力到达0.15MPa且高压泵入口压力>0.1MPa时高压泵才能启动,当压力<3MPa时报警并停主机。4台高压泵通过补偿装置分为16路供油,当任意4路压力<3MPa或相邻两路压力<3MPa时报警并停主机。

油压偏低除因油泵本体故障或管路密封不好,更多的原因是因为润滑油内有杂质,堵塞阀门。生产中要密切注意稀油站过滤器压差,当粗过滤器压差高于0.15MPa、精过滤器压差高于0.2MPa时,差压变送器发讯报警,所以要定期对过滤器进行清洗,使过滤器压差保持过低水平,确保润滑油的清洁。

润滑油温度由铂热电阻PT100控制,当低压出油口温度<25℃时不能启动主机,>42℃时开水冷却电磁阀,<35℃关闭水冷却电磁阀;>60℃时,报警,>65℃时,停主机。所以在生产中要密切注意润滑油回油温度及温升速率,并及时做出处理。

?

3.1.2 立磨加载液压系统的管理

在日常生产中影响立磨加载液压系统工作的因素主要包括以下几点:

(1)液压油清洁度低,杂质多,在生产中经常会出现液压系统压力损失较大(生产中称“保不住压”)的现象,多数原因是由于液压油内混有杂质,导致各转换阀门堵塞。由于液压元件在水泥厂生产中属相对精密设备,且拆装处理需停机,对立磨系统运行造成影响,所以在生产中要经常对油箱过滤器进行清理,保持油质清洁,确保油路畅通。

(2)液压系统中蓄能器的压力的设定。氮气压力一般按系统工作压力70%设定,使系统中存在压力差,才能发挥氮气囊的缓冲功能,即使液压油在磨辊和氮气囊之间形成回路。氮气压力过高或过低都将减弱氮气囊的缓冲功能。初始压力的设定一般由厂家的调试人员根据经验调定,而长期运行后,氮气囊有无泄漏则成为生产中检查的重点。

3.1.3 立磨磨辊润滑系统的管理

工作原理:螺杆泵向润滑点供油,泵打出的油另一部分通过JET泵流回油箱,在JET泵处形成负压,将润滑点处的油吸回油箱。

磨辊润滑系统除对磨辊提供系统润滑外,还对磨辊系统起到冷却作用。因磨辊工作在高温环境下(入磨风温小于250℃),加之磨辊长时间运行本身也会产生温升,需要润滑油对其进行冷却,这里有三点要特别注意:

(1)要定期对润滑系统的过滤器进行清洗,以保持油质的清洁;

(2)油箱内的油位要适中,基本油位要控制在4/5油箱左右,既保证有足够的油量供应,又要保证油箱有一定的散热空间;

(3)润滑油油量控制要适当,不能偏小也不能偏大,基本控制在20l/min即可。

本系统在生产初期,由于工人经验不足,将油箱内润滑油注满,致使油箱温度频繁偏高,后将油箱油位控制在2/3箱,又将润滑油流量加以控制,此后回油温度再没有超标,系统运行平稳。

3.1.4 立磨锁风液压系统

由于立磨锁风液压系统在立磨系统所有油站中结构最简单,其维护与管理参照其他油站即可。系统虽然简单,但作用不可忽视,若立磨锁风液压系统不能正常工作,将导致三道锁风阀漏风增加,部分风短路直接进入选粉机,降低分离效率,影响系统产质量,所以此液压站要与其他油站同等用心维护。

3.2 立磨系统工艺管理

3.2.1 关于系统漏风

系统漏风是指立磨本体及出磨管道、收尘器等处的漏风。系统漏风,在总风量不变的情况下,降低喷口环处的风速,会造成严重吐渣。由于出口风速降低,使成品的排出量减少,增加了循环负荷,提高了压差。由于恶性循环,总风量减少,易造成振动,导致磨机自动升辊,还会因磨内输送能力不足而降低产量。

系统漏风降低了入袋收尘的风温,易出现结露。

如果为了保持喷口环处的风速而增加通风量,这将会加重风机和收尘器的负荷,浪费能源,同时也受风机能力和收尘器能力的限制,因此克服系统漏风是必需的。

?

立磨系统的成品主要是靠收尘器来收集的,因此收尘器不再是单纯的收尘设备,也是生产设备,是全系统的重要环节。收尘设备运行不好,不仅仅是造成粉尘污染,同时也使辛辛苦苦生产出来的成品化为飞灰。

本旋风收尘器收尘效率>90%,下料端的回转锁风下料器漏风1%,收尘效率会降低10%,漏风10%,收尘效率接近为0,因此锁风要求相当严,精度也高。

鉴于系统漏风会对生产造成上述影响,要求在生产中要加强管理,加强堵漏密闭,最大限度地降低系统漏风,使系统在一个良好的工艺状态下运行。

3.2.2 调配喂料系统的管理

立磨的系统要求接受控制系统的指令,配料精确、喂料稳定、调整灵活,具体要求如下:

3.2.2.1 配料仓

对配料仓的要求,一是料流通畅稳定并有一定的储备能力 (不少于3h);二是原料入库过程做到不混料。3.2.2.2 定料给料机

本系统采用承申公司生产的皮带喂料秤,计量精度±0.5%,能按计算机发出的入磨总量和各种原料的配合百分比指令准确地计算执行。随着运行时间的增加,秤的精度会有所降低,所以要在实际生产中定期对计量秤进行标定,以确保配料的稳定。

3.2.2.3 除铁器的运行与维护

运行中严禁有金属进入立磨,否则会造成振动,甚至造成破坏,因此在入磨前要安装除铁器进行除铁,并对除铁器进行认真维护,以确保立磨安全运行。

TRM53.4立磨系统属于高技术密集型工艺生产线,工艺技术人员必须深入生产线,及时发现异常现象并妥善处理,建立相应的生产管理规程,才能确保高产、低耗、安全地生产运行。

鉴于TRM53.4立磨严谨的设计,合理紧凑的工艺布置,简便的操作方法,加之我厂生产及技术人员的精心管理与维护,现该立磨系统稳定运行,各项指标完全满足生产要求。正常生产时各设备运行参数见表2。

book=99,ebook=29

TQ172.632.5

B

1001-6171(2010)04-0099-03

��宁富山水泥有限公司,辽宁 灯塔 111313;

2009-12-27; 编辑:沈 颖