辊磨磨辊密封设计探讨

2010-08-23申占民丁再珍郑倩王振中赵起

□□申占民,丁再珍,郑倩,王振中,赵起

辊磨磨辊密封设计探讨

Sealing Design Discussion for Grinding Roller of Roller Mill

□□申占民,丁再珍,郑倩,王振中,赵起

介绍了密封的作用、分类,以及密封设计的基本知识,重点提出了辊磨磨辊轴承油封设计需要注意的问题,并探讨了几种油封设计的优缺点。

密封;立式辊磨;油封

1 前言

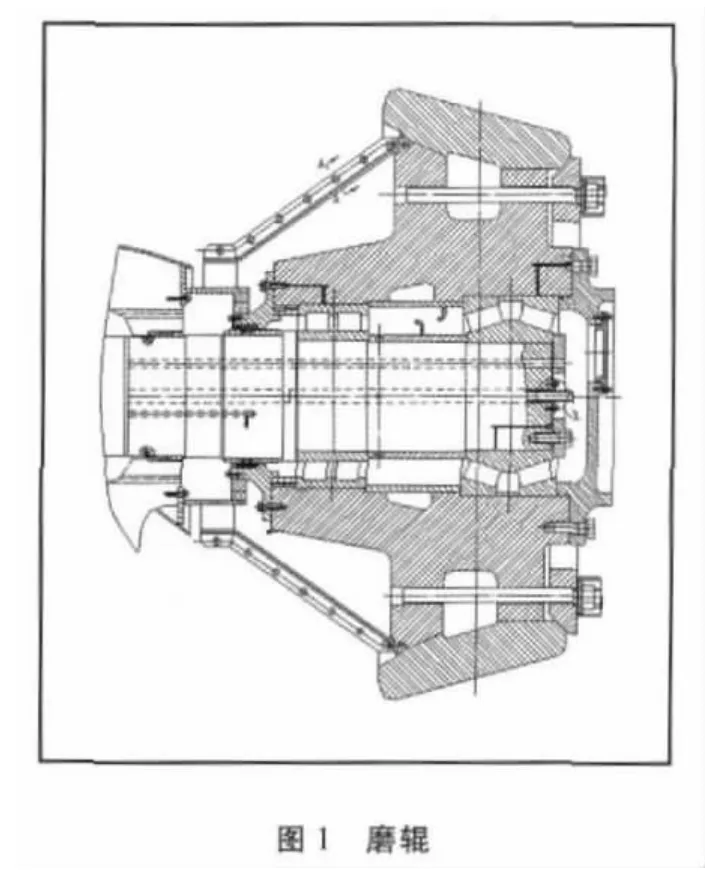

磨辊是辊磨中的关键部件 (图1),其使用的轴承都是大型轴承。在国内生产的辊磨,如果采用进口轴承,则轴承价格约占整机价格的十分之一左右,因此轴承使用的好坏直接影响到整台设备的运行和成本。

由于磨辊在高温高粉尘环境下工作,振动较大,故轴承承受较大的冲击负荷。其工作环境可归纳为:

·低速(<50r/min)

·重载

·高温 (+150°C)

·粉尘大

·潮湿,气体中含有大量水蒸气。

因此轴承使用,除了设计合理以外,轴承的润滑以及油的清洁度更为重要。在恶劣的工况下,如何保证粉尘不进入轴承内是非常关键的。有资料显示,如果润滑油的清洁度从GB/T14039-2002规定的 23/20提高到16/13,则轴承寿命就可以提高3.5倍,因此磨辊密封设计对于磨辊轴承而言十分重要。在磨辊密封设计中,一般采用气封装置和油封或机械密封组合设计。本文从密封机理及材料结构选择上结合机械设计计算对磨辊密封设计进行探讨。

2 密封简介

2.1 密封的作用

密封的作用一是防止泄漏,二是防止粉尘等异物进入。泄露是机械设备常见的故障之一,其原因主要有两方面:一是由于机械加工的结果,零件表面必然存在各种缺陷和形状及尺寸偏差,因此在零件连接处会产生间隙;二是密封两侧存在压力差,工作介质就会通过间隙而泄漏,同时外界物质也会通过间隙而进入。消除或减少任一因素都可以阻止或减少泄漏。密封的作用就是将接合面间的间隙封住,隔断或切断泄漏通道,增加泄漏通道中的阻力。密封作用的有效性用“密封度”来衡量。密封度可以用单位时间内介质的体积或质量的泄漏量,即泄漏率来表示。一般来讲,静密封可能达到零泄漏,但动密封就不太容易做到,由于接触密封面的任何相对位移都会给接合表面上的粗糙处泄漏创造条件,要达到零泄漏非常困难。密封性能是评价机械产品质量的一个重要指标。就辊磨而言,润滑油的泄漏会造成浪费并污染环境。环境中的粉尘、气体、水等进入设备内会导致轴承过早地磨损报废。据统计,60%的非计划停车事故与密封故障有关。

2.2 密封分类

密封分为静密封和动密封。磨辊轴承属于动密封。动密封又分为接触型和非接触型。由于磨辊转速较低,一般采用接触型密封。接触型动密封有:软填料密封;成型填料密封;油封;防尘密封;机械密封;硬填料密封;胀圈密封。对密封的基本要求是密封好,安全可靠,寿命长,并应力求结构紧凑,系统简单,制造维修方便。在目前的磨辊密封中,有油封,也有机械密封。

2.3 密封材料

密封材料应满足密封功能的要求。由于被密封介质的不同,以及设备的工作条件不同,要求密封材料具有不同的适用性。对密封材料的要求一般是:

(1)材料致密性好,不易泄露介质;(2)有适当的机械强度和硬度;(3)压缩性和回弹性好,永久变形小;

(4)高温下不软化,不分解,低温下不硬化,不脆裂;

(5)抗腐蚀性能好,在酸、碱、油等介质中能长期工作,其体积和硬度变化小,且不粘附在金属表面上;

(6)摩擦系数小,耐磨性好;

(7)具有与密封面结合的柔软性;

(8)耐老化性好,经久耐用;

(9)加工制造方便,价格便宜,取材容易。

橡胶是最常用的密封材料。

2.4 密封的摩擦、磨损和润滑

摩擦和磨损是接触型动密封中必然存在的问题。接触型动密封的密封件与被密封件相接触,由于有相对运动产生摩擦,从而导致发热和零件表面的磨损,这是引起泄漏及密封件损坏的主要原因。

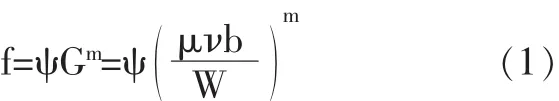

石渡秀男等人根据轴承润滑理论研究机械密封,由实验得出密封准数G与摩擦因数f有下面的关系:

式中:η——密封流体动力粘度

ν——密封端面平均线速度

b——密封圈端面宽度,

d1,d2——端内外直径

W——端面承受的总载荷

ψ——密封特性数,由密封型式而定

m——动密封指数,见表1

G值越大,表示越容易形成油膜,相应的油膜厚度也越大。当G≥1×10-6时,两个密封面被油膜完全隔开,处于流体润滑状态。在G=(0.1~1)×10-6范围内,ψ≠常数,此时密封面处于边界润滑状态或半流体润滑状态,两表面被一层具有分层结构和润滑性能的边界膜分开。对于一定的结构、尺寸和材料组对的密封,ψ存在着一个临界值ψc,ψ>ψc为密封区,ψ<ψc为泄漏区。ψc与密封面的直径D和宽度b之比D/b以及摩擦副材料有关。此外,摩擦特性还可以用来区别密封的摩擦状态。图2所示为判别摩擦状态用的,即摩擦学中的Stribeck曲线。如图所示,1~2为紊流区,2~3为层流区。1~3为液体润滑区,该区的油膜厚度与表面粗糙度之比(膜厚比)λ=3~5。3~4为流体润滑与边界润滑的混合润滑区(虚线),该区λ≤3,第一凸峰可能接触。3~4为弹性流体润滑或部分弹性流体润滑(薄膜润滑)区,λ≈3.4~5为边界润滑区,该区膜厚非常薄,λ≤1会造成固体接触。4~6为边界润滑与固体摩擦的混合润滑区,该区λ≥0.4。6~7为固体摩擦区,λ<0.4,完全失去液膜的承载能力。

3 磨辊密封设计

目前在多数磨辊轴承密封设计中,基本上都采用油封,油封与其他密封比较有下列优点:

(1)油封重量轻,耗材少;

(2)油封的安装位置小,轴向尺寸小,容易加工;

(3)密封性能好,使用寿命长,对设备的振动和主轴的偏心都有一定的适应性;

(4)拆卸容易,检修方便;

(5)价格相对便宜。

用作油封的橡胶主要有丁腈橡胶,聚氨酯橡胶,丙烯酸酯橡胶,特殊情况用氟橡胶,硅橡胶,聚四氟乙烯橡胶。其中丁腈橡胶耐油,聚氨酯橡胶耐磨,硅橡胶耐高温和低温,氟橡胶则较耐高温。由于在磨辊轴承润滑中一般采用极压工业齿轮油,硅橡胶耐油性能一般,而氟橡胶具有优良的耐油和耐高温性能,因此油封一般都选用氟橡胶。

3.1 影响油封密封性能的因素

影响油封的密封性能的因素很多,主要的影响因素如下:

(1)橡胶品种的影响。丁腈橡胶适用温度范围-40~120℃,丙烯酸酯橡胶适用温度范围-20~150℃,硅橡胶适用温度范围-100~250℃,氟橡胶的适用温度范围-40~200℃,它们的耐介质性能也各不相同。

(2)润滑油不同,油封的润滑状态也不一样,摩擦热也有差异。根据经验,润滑油完全把轴淹没时油封的发热要比只淹没25%轴径时的大。所以设计时油量以淹没50%轴径为限度。

(3)润滑油添加剂对油封的影响也不容忽视。润滑油的功能在于使轴和轴承之间形成油膜。但是在某些苛刻条件下,油膜易受破坏。为了防止这种情况,在油中放入各种添加剂。例如在各种齿轮油中都加有耐高压和高速的添加剂。这种添加剂中,有磷、硫、氯等油溶性有机化合物,或金属的有机化合物。它们在高温下起化学反应,在轴承间隙形成耐高温高压的油膜。但是这些添加剂却对油封带来不利影响,其中尤其以磷、硫、氯等成分影响最大。它们能与橡胶的不饱和双键相交联,使橡胶硬化,造成油封失去弹性而泄漏。

(4)如果设备维护不好,不按规程使用和换油,油就可能变质。油变质的原因大致有三方面:一是油本身氧化;二是油未滤净,油中带有设备磨损的金属颗粒;三是混入外界的粉尘颗粒。油中的微小颗粒一旦随油到达油封唇部,就会使唇和轴磨损。因此定期换油和滤清是非常必要的。

(5)轴表面粗糙度对油封性能和使用寿命有非常大的影响。表面粗糙度过低时,油容易从密封接触之间挤出,导致油膜变薄或破裂,油封唇部就会发热甚至烧化。反之,粗糙度过高时,轴转动易刮伤油封唇口,使密封面变毛,摩擦力增大,唇口很快磨损,造成泄漏。试验证明,最佳粗糙度Ra在0.8~3.2um范围内。

(6)装配也是影响油封使用性能的一个因素。在装配中,与油封相配合的油封座端面要有15°~30°的倒角,座孔不允许有损伤,底面圆角R不大于0.5mm。

3.2 油封的摩擦特性和影响因素

油封的摩擦特性取决于润滑油腔的压力、橡胶唇口的径向力和唇口的润滑状态,同时周速和运行时间也有一定的影响。唇口的径向力是指单位圆周上的油封唇口对轴的箍紧力,它是表征唇口摩擦面上线接触应力大小的重要特征参数。油封径向力一般选取在100~200N/m。一般来说,径向力在100N/m左右时油封寿命最长,当超过400N/m时寿命最短。油封唇口的径向力一般由三部分组成:一是唇口对轴的过盈量产生的径向力;二是油封腰部弹性变形产生的径向力;三是油封弹簧产生的径向力。油封在开始旋转时摩擦力矩较大,而后逐渐下降,大约经1h后趋于稳定。如果在唇口与轴颈之间存在粉尘,不但形不成油膜,而且会造成唇口和轴的急剧磨损。在SKF设计的油封中,其副唇采用聚四氟乙烯材料防尘(图3)。由于聚四氟乙烯有很好的自润滑功能和耐磨性能,因此能很好地提高主唇的寿命,从而提高整个油封的寿命。

3.3 油封的密封机理

油封唇口与轴接触面之间存在着一层很薄的粘附油膜。这层油膜的存在,一方面可以起到密封流体介质的作用,另一方面还可以起到唇与轴之间的润滑作用。但是油封在使用过程中,由于油封唇的作用,轴表面及转动情况和流体密封性质的不同,以及三者的相互作用和相互配合条件是经常发生变化的,所以油封在动态下经常是处于流体润滑、边界润滑和干摩擦三种状态交替共存的情况。

3.4 油封的使用

为了使油封在开始工作时容易形成油膜,在安装时对油封唇部涂抹润滑脂。由于锂基润滑脂耐热和耐水性能好,温度变化时稠度很少变化,而钠基脂遇水容易乳化;钙基脂不耐高温;二硫化钼润滑脂长期停车后在大气作用下容易蒸发干,因此一般选用锂基润滑脂。同时在恶劣环境下,油封一般都组合使用,把2~3个同类型或不同类新油封按照一定的顺序安装在一起使用。这样可使其性能提高到单个油封达不到的范围。组合使用时,润滑尤为重要,一般连续运行200~300h后即需要更换一次油脂。

4 结论

由以上论述可知,在磨辊油封的设计、选用和使用过程中要注意以下几个方面:

(1)由于磨辊工作环境温度高,粉尘大,因此油封材料选用氟橡胶;

(2)油封的密封机理是依靠在唇口与轴接触面形成一层很薄的油膜。根据摩擦学中的Stribeck曲线 (图2),膜厚比λ=3~5时为液体润滑区。由于磨辊转速较慢,也不容易形成液体润滑区,因此应尽可能提高辊轴的表面光洁度,一般取Ra在0.8~1.6。

(3)为了提高油封装配的可靠性,在油封座和轴肩处设计15°~30°的倒角,便于油封的安装和拆卸。

(4)由于磨辊是在高粉尘环境中工作,在油封周围不可避免地有粉尘存在,因此磨辊油封一般都组合设计,同时也采用主副唇双唇设计,副唇起到防尘的作用。

(5)在组合油封的设计中,特别要注意外侧油封的润滑设计,防止形成干摩擦,造成油封过早损坏。

(6)为了形成合理的油封唇口径向力,除了选择合格的油封产品以外,轴的尺寸公差,油封座的尺寸公差,以及油封座孔与轴的同心度都要控制在合理的范围内。

(7)由于与油封接触的轴面长期处在油封唇口的摩擦下,久而久之就容易磨损轴径,因此此处轴径表面硬度应提高,一般在HRC50以上。或者在此处加设轴套,淬硬轴套表面,从而避免损伤轴。

总之,油封设计的好坏直接影响到轴承的使用和寿命,从而也影响到设备的运转率,因此是磨辊设计的关键之一。

[1]徐灏.密封[M].冶金工业出版社,2001.

book=1,ebook=18

TQ172.632.5

A

1001-6171(2010)04-0086-04

��津水泥工业设计研究院有限公司,天津 300400;

2009-12-01; 编辑:沈 颖