六方氮化硼凝胶注模成型研究

2010-08-23周志华包旭东

孙 炎,周志华,包旭东

SUN Yan, ZHOU Zhi-hua, BAO Xu-dong

(江苏联合职业技术学院 无锡交通分院 ,无锡 214151)

0 引言

六方氮化硼(h-BN)陶瓷因具有良好的电绝缘性和润滑性能、并且击穿电压高、电阻高、对微波和红外线透明、并对中子有较强的吸收功能。因而广泛应用于高温或常温结构材料[1]。

要获得性能优异、可靠性高的h-BN陶瓷制品却比较困难,尤其是对于复杂形状的工件,成型是关键工序之一。h-BN陶瓷粉体是一种瘠性材料。目前瘠性陶瓷粉末的成型方法主要分为压力成型法和流动成型法两大类。使用最多的压力成型法如金属模加压成型或等静压成型生产率与成型精度高,但难以成型复杂形状制品。流动成型法如热压铸成型法、注射成型法和注浆成型法等,虽可成型复杂形状制品,但都存在着难以解决的严重问题。如以石膏模吸水成型为特征的注浆成型工艺虽然具有成型设备简单、可以制成大型复杂形体制品的独特优势,却不宜制造壁厚悬殊、厚大截面制品,所获坯体的密度也不均匀,且随着石膏模型的重复使用,其尺寸精度也会逐步下降。注射成型法与热压铸成型法需在陶瓷粉末中混入大量有机粘结剂,从而使成型后的脱脂、排蜡工序需要较长时间,而且在有机体的排除过程中,容易造成缺陷甚至倒塌,不宜成型大型、具有薄壁结构、复杂内腔的坯体。

目前另外一种湿法成型工艺受到广泛的关注,即凝胶注模成型[2]。它是20世纪90年代初由美国橡树林国家实验室发明的一种近净尺寸陶瓷成型工艺,它目前在氧化铝以及氮化硅陶瓷的成型中已经得到成功的应用[3~7]。它分为水溶液凝胶注模成型和非水溶液凝胶注模成型。该技术将传统陶瓷工艺和聚合物化学有机结合起来,将高分子化学单体聚合的思路灵活的引入到陶瓷的成型工艺中,从而可以近静尺寸成型复杂形状的零部件。具体工艺是首先将陶瓷粉体均匀分散于含有有机单体和交联剂的水溶液或者非水溶液中,在室温下制备出稳定分散的低粘度高固相体积分数的浓悬浮体,然后加入引发剂和催化剂,将出过气的悬浮体注入非孔模具中,在一定温度下,引发有机单体聚合,悬浮体粘度剧增,从而导致原位凝固成型,经较长时间的低温干燥后得到密度高、均匀性好、强度高且可以进行机加工的坯体。

1 实验

1.1 实验原料

h-BN粉体纯度为99.5%,平均粒径为0.47μ m。凝胶有机单体为丙烯酰胺(AM),交联有机单体为N-N亚甲基双丙烯酰胺(MB AM),凝胶引发剂为过硫酸铵(NH4)2S2O8(APS),凝胶催化剂为N-N-N'-N'四甲基乙二胺(TEMED)。分散剂(有机聚合电解质)为聚丙烯酸,浆料的PH值调节剂采用氨水和稀盐酸,以去离子水作溶剂。

1.2 实验过程

将有机单体AM、交联剂MBAM和一定量的分散剂混合得到预混液,和陶瓷粉末一起搅拌球磨得到高固相低粘度的浆料,加入催化剂TEMED和引发剂APS,搅拌后注入模具,在60℃下浆料固化形成凝胶。脱模后干燥脱脂和烧结致密化后即得到所需的陶瓷。

1.3 性能测试

用NDJ-1型号旋转粘度计测粘度,用PHS-25型酸度计测量Zeta电位和浆料的PH值。

2 试验结果与讨论

2.1 PH值对zeta电位和粘度的影响和分散家含量对粘度的影响

在凝胶形成之前浆料必需具有较低的粘度、固体颗粒分散均匀、流动性好,否则结构复杂的部件难以成型。通过调节浆料PH值使其zeta电位远离等电位点、加入合适量的分散剂均能改善浆料的流动性。

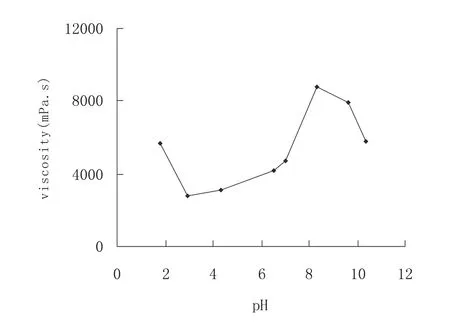

根据DLVO理论[8],液相中颗粒之间相互作用力是范德华力和双电层排斥力,范德华力使颗粒相互吸引而团聚,双电层排斥力则阻碍其团聚。颗粒在液相中的稳定性取决于两者的总位能,在等电位点附近位能势垒小,易于沉降,调节PH值使其远离等电位点,Zeta电位绝对值大,排斥能增大,有利于颗粒在液相中分散,因而粘度小。图1,2为BN浆料的Zeta电位以及悬浮液粘度与PH值的关系,图3为分散剂的含量和浆料粘度的关系。由图1可见BN浆料的等电位点在8.1左右,图2反应在PH=3.5~4.2时,浆料的粘度是最低的,此时的流动性较好,并且此粘度下可以进行凝胶注模成型。

图1 BN浆料的zeta电位与pH值的关系

图2 BN浆料pH值与粘度的关系

图3 BN浆料粘度与分散剂含量的关系

2.2 有机单体、交联单体总量与配比对固化胶体影响

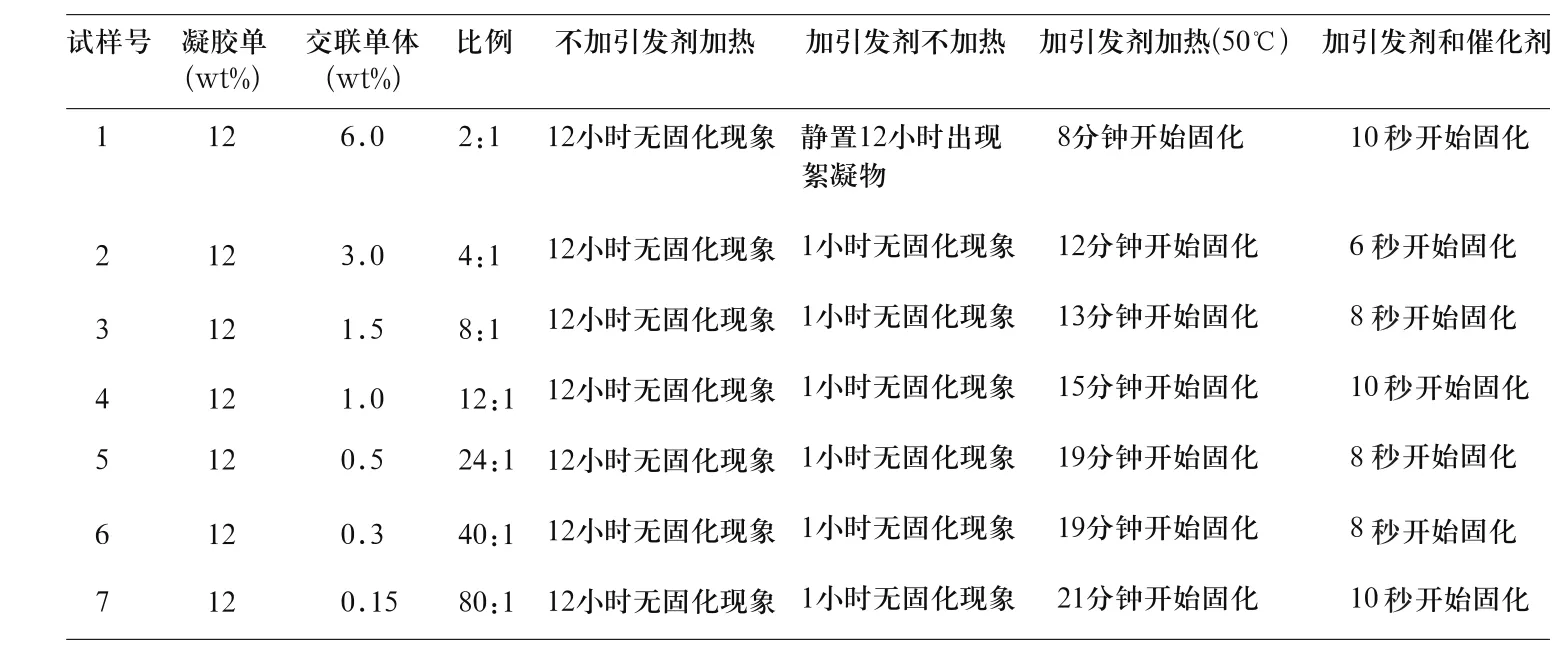

形状复杂的陶瓷坯体在脱模后,因为干燥脱水后收缩容易引起变形开裂,表面容易出现裂纹。并且变形程度和开裂程度与坯体脱模后的性状有密切关系。根据凝胶成型固化原理,陶瓷浆料凝胶注模成型坯体性状与有机单体自身聚合的固态胶体性状密切相关[9]。我们采用先不加入BN粉体的情况下研究胶体性状与聚合工艺的关系。在单体水溶液中,不仅有机单体的总含量会影响聚合后的胶体性能,而且其中起交联作用的交联单体含量更会通过改变交联密度影响胶体的强度和韧性。

由表1可以看出,凝胶单体与交联单体之间的配比对凝胶的形状有较大影响。交联单体相对含量高(交联单体/凝胶单体>1/10)时,单体水溶液开始固化的时间短,形成的胶体透明度差,且弹性、韧性差。这是由于交联速度过快,交联密度过大的缘故。此时单体形成的凝胶量过大,网格密集。

表1 有机单体配比对固化胶体性状的影响

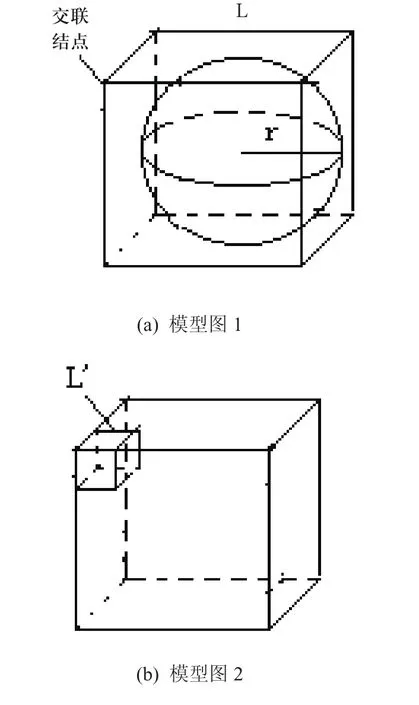

图4 凝胶模型图

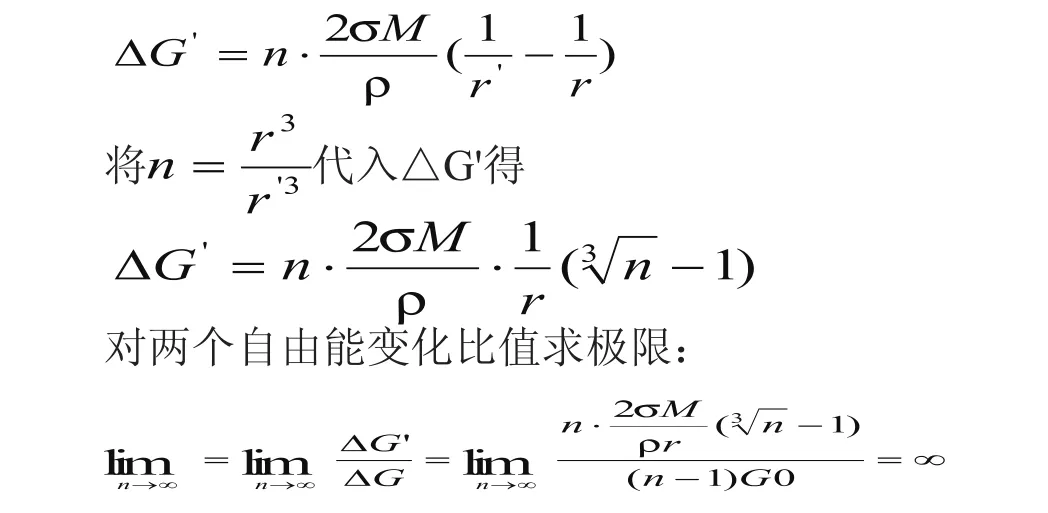

交联过程也是一个系统的能量平衡和失稳的过程。在此过程中,系统的能量变化有两项;第一项是由系统发生单体聚合反应所产生的键能总量的变化,这也是个吉布斯能降低的过程。第二项是自由水大颗粒被分割成多个小颗粒所引起的表面张力的变化所带来的吉布斯能变化,这也是个吉布斯能增大的过程。当两项能量的变化相当的时候,系统是平衡,也就是说凝胶系统是平衡的。

根据图4模型我们可以对系统的能量变化进行如下数学计算:

在模型1中,单位网格中单体长链聚合所形成的总键能G=G0*8/8=G0

在模型2中,原单位网格体积中单体长链聚合所形成的总键能G'=n*G

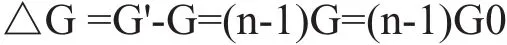

在此过程中系统总键能变化:

当大颗粒状自由水变成微小颗粒时导致的表面张力变化所引发的吉布斯能变化为

由上式可见,△G'随n的增加比△G随n的增加要快得多。也就是说,随着交联程度的增加,网格密集,自由水大颗粒被分割成小颗粒的吉布斯能增加远远大于单体聚合程度增加带来的键能的增加,最终使凝胶体系失稳。

当交联单体与凝胶单体的比例较高时,引发剂会在单体间形成多个活化点,在室温条件下,引发剂的活性非常弱,只能形成极少数活化点。在水溶液中的杂质微粒上,以及玻璃杯壁上存在相界面,当新生成的凝胶相依附于已有的界面上,则减少新相生成所需的界面能。同时,凝胶聚合反应是放热反应。若化学反应热来不及散发出去,会使周围水溶液中引发剂活性增强,进而使凝胶聚合反应进一步发生。

有机单体的总量对固化胶体的性状也有一定的影响。水溶液中有机单体含量过少,固化胶体的弹性、韧性均较差。这是由于胶体的聚合分子链密度较低的缘故。适当提高有机单体含量,可使固化胶体的性状得到改善。如果有机单体总量过高,会使凝胶的速度加快,开始固化时间缩短。

2.3 引发剂用量对固化时间的影响

根据对有机单体聚合反应机理的分析知道,引发剂的作用主要是形成初级自由基,促使单体分子形成单体自由基,引发聚合反应。当引发剂用量较大时,在浆料中形成的初级自由基浓度较大,引发速率较大,聚合反应速度会非常快。如果引发剂用量过少,浆料聚合反应会进行得相当缓慢。在60℃引发聚合反应时.不同的引发剂含量下固化时间变化如图5所示。

图5 引发剂用量与浆料固化时间的关系曲线

由图5可看出,随着引发剂加入量的增加,引发速度加快,开始固化时间缩短。近似成正比例关系。引发剂用量为1.5wt%—2.0wt%,聚合速度较适宜。

2.4 催化剂对凝胶固化性能的影响

在有少量催化剂的加入时,能使单体水溶液在室温下的固化时间由几十秒缩短到几秒左右,这说明N-N-N'-N'四甲基乙二胺作为催化剂可显著降低聚丙烯酰胺聚合反应的活化能。提高聚合速度。并且固化后的坯体的透明度和强度以及韧度都有明显的提高。但是催化剂的加入量较多时,容易在脱胶的过程中因为收缩导致坯体变形,所以催化剂的添加量要比较适中。

2.5 单体含量、引发剂加入量对坯体干燥后性状的影响

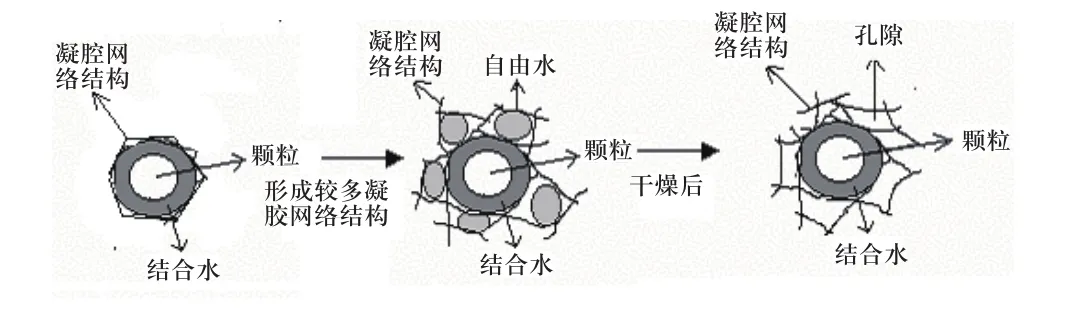

单体浓度、引发剂的加入量对坯体干燥后形状有很大的影响,主要作用机理在于单体凝胶时形成的网络结构对自由水的作用情况。当单体形成的凝胶网络适中时,基本每个网格中包裹一定量陶瓷颗粒和结合水.但是随单体形成凝胶量增加,形成较多凝胶网络。一部分凝胶网络包裹着粉体颗粒和结合水,多余的凝胶网络就包裹着自由水,阻碍了多余水分在成型过程中的蒸发。干燥时自由水溢出时在坯体中留下空隙,形成多孔坯体。如图6所示。

图6 干燥时自由水溢出示意图

引发剂的加入量影响着单体的聚合程度及聚合速度。随着引发剂加入量的增加,单体的聚合程度增加,到达一定程度时,形成的凝胶刚好能够包裹并联结陶瓷颗粒,使之成型;同时多余的自由水可以通过陶瓷之间的通道被迅速蒸发排除。而当浆料中引发剂浓度较大时,引发剂会在单体间形成多个活化点[10],单体聚合程度急剧增加,将大部分自由水固定于凝胶聚合物中间,阻碍了水分的排除。如果聚合速度过快,自由水无法及时凝胶成型过程中排去,而被禁锢在凝胶聚合物中,因此干燥时,水分的排出必然要冲破凝胶聚合物的禁锢,从而形成多孔的坯体。

并且聚合程度越大、网格越密、相应的所形成的微通道也越细小、毛细效应也就越显著。聚丙烯酰胺是亲水的,因此自由水润湿聚丙烯酰胺聚合时所形成的微通道,在通道中形成凹液面。由于凹液面处饱和蒸汽压低,空气中水蒸汽容易在凹液面处达到过饱和状态而凝结成液体,更加不利于凝胶成型时自由水的排出。

3 结论

1)当采用聚丙烯酸作为分散剂来配制h-BN悬浮液时,聚丙烯酸分散效果要明显优于其它分散剂的分散效果,并且分散效果随聚丙烯酸用量以及pH值变化而变化。提高zeta电位和调节浆料的pH值,可以显著降低浆料的粘度。最佳的聚丙烯酸分散剂含量为6%左右,pH值为3.5~4.2之间。

2)单体聚合反应的影响因数是多样的。凝胶单体与交联单体的比例、有机单体的总量、引发剂的加入量都显著影响固化过程的程度和速度。在h-BN陶瓷浆料凝胶注模成型过程中,有机单体总量保持在12%—16%时凝胶体系具有较适宜的聚合程度和速度;交联单体与凝胶单体的比例在1:24—1:40之间凝胶有较好性能;引发剂用量为1.5wt%—2.0wt%,聚合速度较适宜。

3)单体聚合反应的程度和速度对生坯性能有很大影响,反应程度越大、速度越快、生坯孔隙率越高。

[1]李世普.特种陶瓷工艺学[M].武汉工业大学出版社,1997.

[2]O.O.Omatete.M.A.Janney.RA.Strehlow.Am.Ceram.Soc.Bull,1991.70(10):1641-1646.

[3]H T Wang,X Q Liu,G Y Meng.Porous & alpha;Al2O3 ceramics prepared by gel-casting[J].Materials Research Bulletin,1997,32(12):1705-1712.

[4]张灿英,戚凭,李镇江,侯卫丰,侯耀永.氧化铝基陶瓷凝胶注模成型工艺研究[J].无机材料学报,1999,8:623-628.

[5]T Carisey.Control of texturein Al2O3 by gel-casting [J].J the European Ceramic Society,1995,15(1):1-8.

[6]司文捷.直接凝固注模成型Si3N4及SiC陶瓷-基本原理及工艺过程[J].硅酸盐学报,1996,24(1):32-37.

[7]杨金龙,谢志鹏,汤强等.α-Al2O3悬浮体流变性及凝胶注模成型工艺研究[J].硅酸盐学报,1998,26(1): 41-46.

[8]陈宗淇,王光信,徐桂英,等.胶体与界面化学[M].高等教育出版社,2001.

[9]李懋强.关于陶瓷成型工艺的讨论[J].硅酸盐学报,2001,29(5):466-470.

[10]曹丽云,黄剑锋,曹建坤.(NH4)2S2O8-NaHSO3引发陶瓷直接凝固成型工艺研究[J].西北轻工业学院学报.2002,2:7-10.