煤粉添加剂控制系统应用

2010-08-18王永康孙宪伟黄为甫

王永康 徐 翀 张 娟 孙宪伟 黄为甫

(安钢集团自动化有限责任公司,河南 安阳 455004)

1 引言

高炉喷煤在节焦降耗、调节炉况、降低生铁成本、减少环境污染方面发挥着重要的作用。随着焦炭供需矛盾的突出,如何提高喷煤水平和改善煤粉利用率成为近几年高炉喷煤研究的重点方向。

从高炉喷煤的研究和实践来看,煤粉的燃烧速率和高炉透气性状态成为衡量喷煤质量的重要指标。以计量氧化镁粉实际添加重量、控制氧化镁添加百分比、提示操作工添加氧化镁等重要作用。

在镁粉仓下部安装一台星型给料器,采用变频器驱动可调速式电动机,带动星型给料器控制给料速度,这样保证了氧化镁的均匀加入并且可以灵活调整。

2 工艺概况

为了最大限度的提高喷煤量,改善煤的燃烧特性和燃烧速率,降低着火温度,改善高炉炉料透气性,提高风量和产量,我厂在 380m3高炉喷煤系统中加入1%~3%的氧化镁粉添加剂,用以实现高炉炼铁的节焦降耗。根据我厂 380m3高炉喷煤系统的现状,选择在原煤储运过程中添加氧化镁粉。

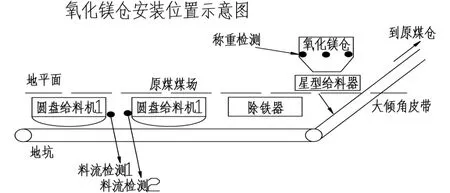

图1

3 设备及控制要点

结合 380m3喷煤现场工艺情况,氧化镁粉仓选择在安装在圆盘给料机和除铁器之后、大倾角皮带的初始爬坡位置。在氧化镁粉仓安装称量装置,用

控制要点:添加剂控制中的难点在于如何按照煤量大小均匀添加,这就要求称量装置的计量稳定、精确,在此基础上提供了两种控制方案:PID闭环控制和料流曲线控制,这两种方案的具体措施和优缺点在下面附有详细的介绍。另外增加了料流检测装置用于联锁控制,皮带有煤时给料器运行,无煤时给料器停止,这些在下文都有详细的阐述。

4 工作原理

由表1~2主要设备的参数可以得知输煤量的大小,但是结合操作人员的经验得知在上煤过程中影响输煤量大小的因素有很多,比如天气、温度、煤的流动性、湿度等等,考虑输煤量大小不是固定不变的,所以在画面上设置输入按钮,可以由操作人员根据实际情况进行调整;另外添加氧化镁的百分比在画面上也由操作人员进行调整。具体参数为:

G为皮带每小时输煤量,G1为氧化镁粉理论小时量,G2为氧化镁粉实际小时量,G3为氧化镁粉仓重量,G4为氧化镁粉仓前一时刻重量,P为添加氧化镁百分比,n为星型给料器转速。

根据大倾角皮带的实际输煤量和添加氧化镁粉的百分比,算出添加氧化镁粉的重量;例如,皮带输煤量G为100t/h,氧化镁百分比P为1%,则:

G1(氧化镁理论小时量)=G×P=100t/t×1%=1t/h;

上面算出的是添加的理论重量,另外还有一个添加的实际重量,该重量是根据氧化镁粉仓的重量来进行计算的,具体计算如下:在开始添加时,以星型给料器运行信号和料流检测作为触发条件记录当前罐重,每隔 1min记录一次罐重 G4,前 1min的罐重减去当前罐重G3,得出1min内(单位时间内)罐重的变化量△G,则:

G2(氧化镁实际小时量)=(G4-G3)×1h=△G/h

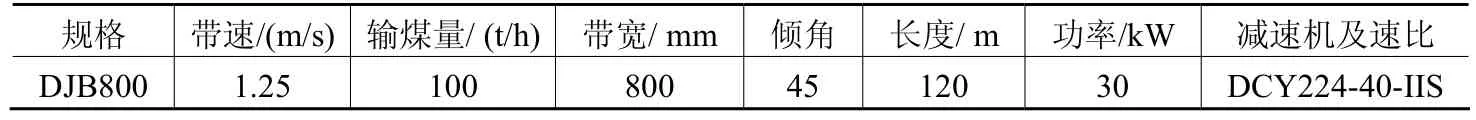

表1 大倾角皮带主要技术参数

表2 圆盘给料机主要技术参数

5 控制算法实现及调试

5.1 PID闭环控制

在工程实际中,应用最为广泛的调节器控制规律为比例、积分、微分控制,简称PID控制,又称PID调节。PID控制器问世至今已有近70年历史,它以其结构简单、稳定性好、工作可靠、调整方便而成为工业控制的主要技术之一。

星型给料器的PID控制中有如下关系:①若(G理论-G 实际)>0,则提高星型给料器转速,增加给料重量;②若(G理论-G实际)<0;则降低星型给料器转速,减少给料重量。这样就能保证氧化镁的给料量是根据实际量的变化而变化,而非固定不变。

在实际调试过程中发现,由于PID控制相应非常迅速,在实时调整速度时效果最好,但是应用在这里存在如下的问题:G2(氧化镁实际小时量)是在单位时间内由罐重差计算出来,所以在单位时间内 G2是保持不变的,(G2-G1)的差值不变,这样PID调速就会以一个固定的差值进行调整,造成调整速度超过目标值,这个差值会在下一次比较调整时进行修正,此时给料器速度始终在目标值上下忽快忽慢来回震荡。综合分析造成这种情况的原因是G2(氧化镁实际小时量)不是实时变化的,所以经过调试得出PID应用在此调节中不适合。

5.2 料流曲线控制

利用速度与料流关系曲线控制,在理想状态下,设氧化镁粉的流动性良好,氧化镁粉的罐重差和两个因素相关:下料口截面积、星型给料器的运行速度。

在实际使用中,下料口的截面积经过一段时间的工作状况调试是固定不变的,这时镁粉罐重差只和星型给料器的运行速度相关。

料流与速度曲线通过计算法和测量法两种方式得出。以下介绍这两种具体方法。

(1)计算法

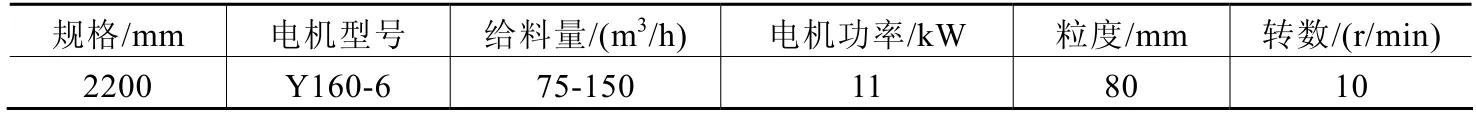

例如:当转速为 n=10Hz时,相对应计算出单位时间镁粉的罐重差△G,算出镁粉实际添加的小时量G2=2t/h,所以

(G2/n)=(2t/h)/(10Hz)=0.2t/h/Hz

推出:1Hz对应0.2t/h

2Hz对应0.4 t/h

3Hz对应0.6t/h依次类推……

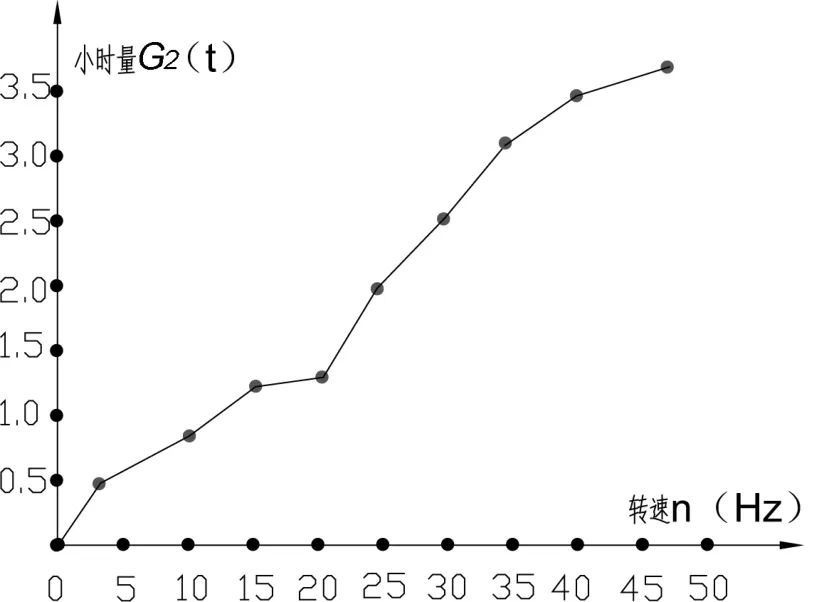

多次测量取平均值求出星型给料器转速与小时量的料流曲线,如图2所示。

这时利用反推演绎法由理论小时量 G1推出星型给料器的速度值 n,给料器以 n转速运行得出实际小时量G2,在由G1和G2的差值对给料器的速度值进行调整。

图2

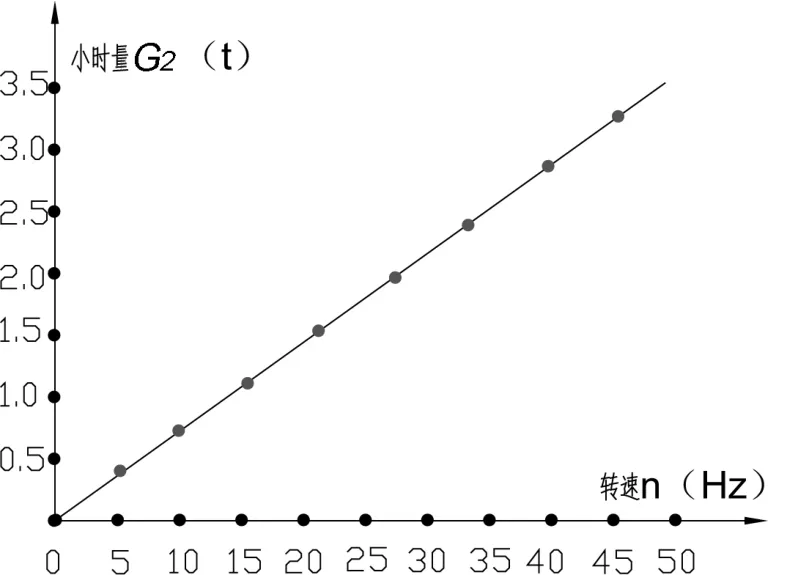

(2)测量法

在刚开始时,应对氧化镁粉的罐重差进行测试记录,求出一个平均经验值,即料流曲线;

手动设定 1Hz,单位时间记录罐重差,算出实际量G2。

手动设定 2Hz,单位时间记录罐重差,算出实际量G2。

依次类推……

多次测量取平均值求出星型给料器转速与小时量的料流曲线,如图3所示。

图3

当转速一定的情况下,单位时间内镁仓罐重差也应该是一定的。这就为以上计算提供了基础,保证了计算准确可靠。

5.3 无限接近法

得出料流曲线后,可以由理论添加的小时量G1推算出—星型给料器的理论转速 n;当给料器以理论转速 n运行时,计算产生一个实际添加的小时量G2,这时将两者的差值除以2在与实际值相加得出修正值,根据这个修正的小时量查料流曲线来对星型给料器的速度进行给定控制,即小时量=(G1-G2/2)+G2,以这样的一个无限接近法实现对星型给料器转速的自动控制,达到均匀添加氧化镁粉的目的。

料流曲线法在单位时间内,给料器转速固定不变,根据实际的小时量对转速采取接近法,每次接近差值的1/2,若干次后目标值与实际值无限接近,经过调试证明料流曲线法是可行、稳定、可靠的。

6 系统连锁控制

在喷煤实际上煤过程中,由于原煤的颗粒大小、湿度、黏度、流动性能、圆盘给料机的给煤量等等,使得大倾角皮带上的原煤不是连续不断的,偶尔会出现大倾角皮带无煤空转的情况,为了使氧化镁均匀的添加在大倾角皮带的原煤上,检测皮带上有没有原煤是非常关键的,为此引入了料流检测装置,在圆盘给料机的圆盘上部位置安装了一个光电开关,用于断煤情况下的联锁控制。

当上煤时,圆盘上原煤的堆积高度到达光电开关的检测距离,光电开关动作给出有料信号;星型给料器开始运行,根据实际皮带上的煤量添加氧化镁粉;

当断煤时,星型给料器停止运行,氧化镁粉停止添加。

7 结论

该系统投运后,技术先进,表现了良好的实用性、稳定性、安全性、可靠性,整个系统不但具有很高的自动化水平,而且充分满足了生产工艺的要求,为高炉的稳产、高产、节能降耗、有效降低生铁成本作出了贡献。

[1]田涛.过程计算机控制及先进控制策略的实现[M].北京:机械工业出版社,2007:1-13.

[2]郑晟等.现代可编程控制器原理与应用[M].北京:科学出版社,2000.