复合防渗帷幕方法在开县水位调节坝围堰防渗工程中的应用

2010-08-15肖光军

刘 胜 肖光军

(中国水电八局有限公司基础工程分局 长沙市 410007)

1 工程概况

三峡水库开县消落区生态环境综合治理水位调节坝工程位于四川开县新县城下游约4.5 km,二期土石围堰部位覆盖层最厚处超过40 m,防渗帷幕工程量达到26 000余m,远远大于设计工程量,且河床中由于常年捞砂的结果,使得覆盖层中的砂卵石级配相对较差,即大粒径卵石多,砂及砾石较少,存在一定的架空,采用单一高喷灌浆防渗效果不能满足闭气要求,且由于工程投资及工期的原因,不可能采用混凝土防渗墙等相对较复杂、成本大和占用工期相对较长的手段。

通过综合考虑以上因素,围堰防渗采用了以水泥膏浆灌浆为主的单排可控性灌浆防渗进行预处理,并结合高喷灌浆封闭的防渗方案,以达到快速防渗闭气的目的。

该围堰防渗工程于2007年11月12日开工,于2007年12月31日顺利闭气,工期50天,完成防渗面积26 000 m2余,经基坑开挖证明,围堰渗水量满足基坑开挖要求,达到了快速防渗闭气的目的。

本工程围堰防渗灌浆施工主要包括水泥膏浆灌浆和高压旋喷灌浆两部分,共划分为15个单元进行施工。高压旋喷灌浆采用两序施工,局部采用Ⅲ序、Ⅳ序孔加密;膏浆灌浆孔分两序施工,Ⅰ、Ⅱ序孔采用膏浆灌注,同部位Ⅲ序孔采用高喷灌浆,局部Ⅲ序孔仍采用膏浆灌浆。

2 孔位布置

围堰防渗轴线位于围堰轴线内侧,距围堰轴线2.5 m,布置单排灌浆孔。设计在上、下游围堰靠近岸坡段的灌浆孔(以最大孔深不大于30 m控制)分两序采用高压旋喷灌浆施工;对其余的围堰灌浆孔(孔深一般大于30 m)分三序施工,Ⅰ、Ⅱ序孔采用膏浆灌注,Ⅲ序孔采用高喷灌浆,两边Ⅰ序孔施工完成后,施工中间Ⅱ序孔,最后施工中间Ⅲ序高喷灌浆孔。

施工中根据工期要求和实际地层情况,将孔位布置情况做了相应的调整,并优化了部分工程量。

3 施工程序及施工方法

施工首先采用以水泥膏浆灌浆为主的可控性灌浆防渗进行预处理,然后通过高压旋喷灌浆(以下简称高喷)进行封闭的防渗灌浆施工,具体施工程序为:

(1)同一部位先施工两边的Ⅰ序孔,再施工中间的Ⅱ序孔,Ⅱ序孔施工完成后,最后施工中间Ⅲ序高喷灌浆孔。

(2)各序孔均采用冲击钻机跟管钻进成孔。

(3)可控性膏浆灌浆采用“套管法”、自下而上分段、纯压式灌浆工艺。高喷灌浆采用两管法。

(4)为了获得围堰防渗施工所需的工艺参数,结合施工进行了生产性试验,并根据试验情况对工艺参数进行调整和完善,确保施工顺利进行。

4 灌浆材料及浆液要求

(1)水泥。

灌浆均采用32.5R普通矿渣硅酸盐水泥拌制,每批水泥按要求进行检测,符合设计要求方可使用。

(2)水。

浆液拌和用的水质按 JGJ 63-89第3.0.4条的规定执行。

(3)膨润土。

采用膨润土制成泥浆并掺入水泥浆中使其成为膏状浆液或稳定性浆液,粘粒含量、含砂率等应符合各项要求。

(4)外加剂。

各种外加剂如水玻璃等的质量须符合DL/T 5l48的有关规定,其掺量通过室内试验和现场试验确定。

(5)灌浆浆液。

●可控性浆液根据现场配比试验,从中优选符合围堰灌浆需求的最佳配比,并在施工中根据地层孔隙大小适时调整浆液配比。

●高喷浆液一般采用纯水泥浆液,吸浆量不大的可控性灌浆可采用稳定性浆液,或根据施工实际情况和监理人指示要求选用其他浆液或掺加掺合料等。

●膏浆浆液流动性、胶凝时间等参数、各种掺和料和外加剂掺量均通过前期的生产性试验确定。

● 高喷灌浆水灰比为 1∶1~0.6∶1,采用纯水泥浆液。

5 钻孔灌浆施工

5.1 钻 孔

(1)钻孔一般采用冲击回转跟管钻进的方法。施工中按设计图纸进行钻孔放样,孔位偏差≤10 cm,钻孔偏斜率不应大于1%,孔深伸入强(弱)风化岩层0.5 m。钻孔孔径为130 mm和150 mm两种。

(2)钻喷一体化台车钻孔时采用膨润土泥浆护壁,所使用的固壁泥浆参数通过试验确定,其配比为水∶膨润土=6∶1,每600L浆液中加入1kg纯碱和1kgCMC掺加剂。

(3)钻孔时选定一部分Ⅰ序孔作为先导孔,以便准确划分地层层位,先导孔间距为20 m左右。

(4)钻孔的有效深度达到或超过设计墙底深度,钻孔验收合格后,方可进行灌浆施工。

5.2 可控性膏浆灌浆

5.2.1 灌浆方法

(1)膏浆灌注按分序加密的原则进行。

(2)膏浆灌浆孔灌浆采用“套管法”,即直接利用套管作为注浆管,在注浆管管口安装盖头连接进浆管和压力表,采用自下而上分段、纯压式灌浆工艺,灌浆分段长度为(1.5~3.0)m。

(3)套管法灌浆时,首先对孔底灌注纯水泥浆,达设计压力后,边拔管边灌浆,直至拔至基岩面后,进行接触段灌浆。孔底段灌浆结束后,在继续灌浆的同时缓慢拔套管,当拔管长度超过1根套管长度或出现压力骤然下降或消失时停止拔管,进行灌浆。

5.2.2 浆液变换标准

膏浆灌浆浆液变换标准为:

(1)在某级压力下灌浆耗浆量大于0.5 m3/m,压力仍没有变化,可变浓一级浆液。

(2)在某级浆液灌注达0.5 m3/m且流量大于50 L/min、压力无明显变化时,可越级变浓。

(3)在灌浆过程中若压力在变化,在变化期间不得变换浆液浓度。

(4)根据现场实际情况(如块石架空严重、漏量较大的孔段)可以考虑掺加促凝剂或采用速凝膏浆,以加速膏浆的凝固。

5.2.3 灌浆压力

(1)Ⅰ、Ⅱ序孔灌浆压力(孔口压力)为(0.2~0.5)MPa,并根据灌浆试验情况及吸浆量大小进行调整。

(2)如果灌注时灌浆压力长时间保持在一定范围,即使压力已达到以上标准,也不提升套管,而是继续灌注,直到压力继续持续上升(上升至压力差达到0.2 MPa)为止。

5.2.4 结束标准

(1)设计膏浆灌浆结束标准为:

●Ⅰ、Ⅱ序孔达到了规定的(0.2~0.5)MPa压力(初始灌浆无压时)且基本不吸浆(吸浆率小于10 L/min)、或超灌压力与终灌压力达到(0.2~0.5)MPa的压力差时即可结束;

●孔口返浆,进行封堵加压灌注一定量后,可结束本段灌浆;本段灌浆结束后,即提升套管,直到压力骤然下降为止。

(2)在实际施工中根据钻孔揭露的地质条件来看,深河床段围堰覆盖层除河床捞沙层和孔底段卵砾石集中,孔隙较大外,其余层砂卵石级配相对较好;同时结合耗灰量情况可以发现,在原有的压力条件下浆液扩散距离有限,因此施工过程中将结束标准调整为:

●一序孔灌浆压力必须达到(0.5~0.8)MPa,且每段(段长1.5 m)必须确保灌入1 000 L以上的纯水泥浆液。

●二序孔灌浆压力必须达到(0.8~1.0)MPa的压力才能结束。

●膏浆灌注必须严格按由稀到浓的原则进行浆液变换。达到结束标准后必须采用边灌边拔的方式进行灌注,严禁一次性拔取一根或一根以上套管。

5.2.5 特殊情况处理

(1)施工过程中,遇大块石和孤石,做好详细记录,灌浆时,兼顾空隙大小,及时调整浆液配比,灌浆过程中采用间歇灌浆、添加速凝剂等,以控制浆液扩散范围。

(2)为防止套管上拔困难,在灌浆过程中每隔(10~30)min上提一次套管。尤其在间歇灌浆期间必须活动套管,当灌浆没有达到结束标准时,提动幅度宜小(不超过10 cm)。在灌浆过程中如果孔口已经起压,则缓慢提升套管,且保证在提升过程中孔口有压,严禁在无压的状况下起拔套管。

(3)在卵石集中层,由于漏浆严重,此时调整膏浆浆液的流动性能指标,采用较浓膏浆进行快速封堵,确保架空部位封堵密实。

(4)灌注膏浆时,灌浆管路的长度一般不得超过40 m,如果因孔位布置,需要超过40 m的,则将泵串联灌注。

(5)灌浆过程中,遇细砂和级配好的地层,吸浆量过小,根据实际情况调整浆液配比,采用纯水泥浆液灌注。

(6)在被动采用了间歇灌浆(如供浆不及时)或套管被堵时,用地质钻机在套管内扫孔至灌段段底以下1.0 m,再适当上拔套管后继续灌注。

(7)施工过程中由于串孔导致套管不能拔起时,在原孔位旁重新钻孔进行灌浆施工。

5.3 高喷灌浆

5.3.1 高喷灌浆参数

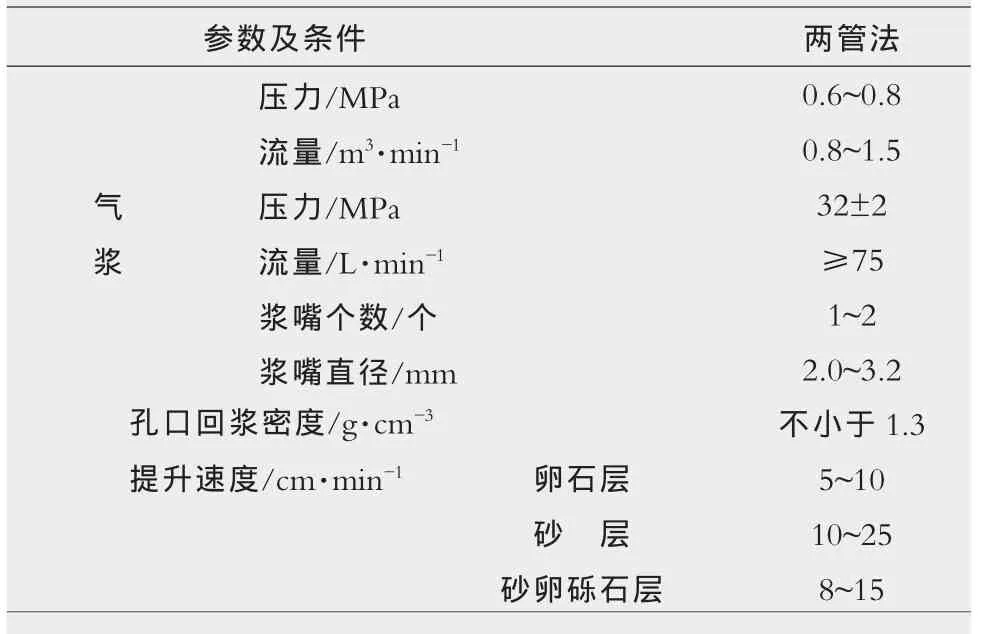

高喷灌浆采用二管法,施工参数如附表所示。

附表 高喷灌浆参数表

5.3.2 灌浆要求

(1)水泥浆液应严格过滤,避免堵塞喷嘴。

(2)在高喷作业过程中,经常测试水泥浆液的进浆和回浆比重。当浆液比重与规定水灰比的浆液比重误差超过0.1时,立即停止高喷作业,重新调整浆液水灰比。

(3)高喷灌浆过程中,按设计文件要求或监理工程师指示经常检查高压泥浆泵的压力、浆液流量、空压机风压和风量、提升速度是否符合要求。

(4)喷射提升:先启动泥浆泵供浆,然后开动空压机供气,静喷约30 s,检查各参数均符合设计要求,测定冒浆比重达到设计要求后,按设计规定的提升速度和旋转速度,开始边旋转边提升,当离设计墙顶高程1.0 m时放慢提升速度,到达墙顶后静喷30 s后,高喷灌浆结束。

(5)孔口回填:喷射灌浆结束后,利用余浆继续回填高喷孔。

(6)机具清洗:每喷射完一孔后,用清水冲洗机具及喷管喷头,以免管路堵塞。

5.3.3 特殊情况处理

(1)喷射中断。在喷射过程中,因故中断,中断时间超过30 min,准确记录中断位置,复喷时,将喷管下入中断处以下50 cm复喷搭接;如喷管下不到位,则扫孔直至搭接部位以下至少50 cm开始复喷。

(2)若地层中空隙较大,孔口返浆浓度偏低,则减慢提升速度或进行静喷,直至正常为止。孔口没有返浆,则采用从孔口注入水泥膏浆等措施,以减少浆液流失。

(3)冒浆过大时,经现场监理人批准,采取提高喷射压力,加快提升速度,同时将冒出地面的浆液对已灌孔进行回填利用。

(4)钻孔遇孤石和块石地层,详细记录,在高喷灌浆前,采取膏浆预充填,高喷时降低提升速度和静喷等措施,同时向孔内填入砂、土、水泥膏浆等堵漏材料,以保证灌浆质量。

(5)高喷灌浆过程中当发生串浆时,则填堵串浆孔,等灌浆孔高喷灌浆结束后,尽快对串浆孔进行扫孔,进行高喷灌浆或继续钻进。

6 质量检查

本次围堰防渗帷幕灌浆工程累计完成膏浆灌浆钻孔12 817.48 m,膏浆灌浆11 745.38 m,灌注水泥5 136.3 t,膨润土2 045.6 t;各单元高喷灌浆共计完成钻孔9 072.20 m,高喷灌浆8 004.20 m,灌入水泥4 932.94 t。为检查高喷和膏浆施工的质量情况,根据施工具体情况并结合灌浆成果资料,布置了10个检查孔,并自下而上分段做了27段注水试验,从注水试验结果来看,渗透系数最大为3.34×10-4(约相当于10 Lu),说明围堰防渗达到了预期的效果。而从基坑开挖的实际情况来看,在开挖至最低146 m高程后,在2.6万m2的防渗范围内,渗漏量不足1 500 m3/h,完全能满足基坑开挖要求,围堰防渗达到了闭气的目的。

7 结论及建议

在整个围堰防渗施工中,通过调整施工参数和施工工艺,同时根据围堰各段的实际地质条件和渗漏情况,合理的优化工程量,在较短的时间内完成了围堰的防渗施工任务,通过基坑开挖证明达到了闭气的目的,施工质量完全合格。施工完成后,围堰外围洪水位一度达到160.5 m高程(超过上游围堰0.5 m,上游围堰靠临时填筑的子围堰挡水)后,除上游围堰在158 m高程有几处渗漏点外,基坑渗漏量在外围水位升高后变化量基本没有变化,也充分说明围堰的防渗施工质量较好,达到了防渗目的。同时,我们看到,在砂卵石地层进行可控性灌浆,必须根据实际地质条件,针对卵石的架空程度及覆盖层的级配组成,通过合理的调整灌浆压力,提高结束标准,可进一步加大浆液的扩散距离和增加帷幕体的厚度,确保达到防渗要求。