基于Profibus-DP的西门子PLC与伟肯变频器通讯的实现

2010-08-10石灵丹槐博超

石灵丹 槐博超 华 斌 康 乐

(中国船舶重工集团公司七一二研究所,武汉 430064)

变频器由于其应用简便和性能可靠,已经成为工业传动装置中首选的电机控制器[1]。现代变频器采用微计算机数字控制技术,提供多种标准工业通讯接口和内置协议(如:Profibus,Modbus,Devicenet,Canbus等),为变频器的网络互联和远程监控提供了技术支撑[2]。利用工业通讯网络和接口,上一级自动化系统只需要一根电缆线就可以连接上多个变频器,并通过内置协议来同时控制多个变频器的运行,实现网络化控制[3]。

本文以芬兰伟肯(Vacon)公司的NX系列高性能矢量控制通用变频器为基础,研究了西门子(Siemens)公司的S7-300 PLC与NX系列变频器基于 Profibus-DP网络的通讯实现,其稳定及高可靠性已在笔者所参与的某变频传动系统方案验证试验中得到了检验。为后续在该传动系统中利用S7-300PLC实现对多台变频器的集中监控奠定了坚实基础。下面介绍在实现通讯过程中硬件组态、参数设置及源程序编写的主要过程。

1 网络通讯原理

1.1 Profibus-DP通讯协议及原理

Profibus是一种应用较为广泛的现场总线,它满足了工业过程数据可存取性的重要要求,是国际标准IEC61158的重要组成部分。Profibus提供了 Profibus-DP、Profibus-FMS和 Profibus-PA三种通讯协议类型。Profibus-DP采用了ISO/OSI的七层通讯标准模型中的第一层和第二层,结构精简,确保了网络的高传输速率。Profibus-DP特别适用于PLC与现场级分布式I/O设备之间的通讯。Profibus-DP使用RS485传输技术,传输介质可以采用屏蔽双绞线和光纤等。使用屏蔽双绞线的传输速率从9.6 Kbit/s~12 Mbit/s,随着通讯速率的增加,传输距离也相应地从1200 m降为100 m。本文中变频器与西门子PLC之间的通讯是基于Profibus-DP技术的。

1.2 变频器的数据通讯

在Profibus通讯环境下,变频器与PLC之间总是按照主从模式进行的,PLC作为主站,各个变频器均作为从站,各站点都有明确的地址。文中伟肯变频器通过Profibus-DP网络与PLC的接口是由伟肯公司的Profibus OPT-C3 选件板来实现数据传输,西门子PLC则是通过CPU上面的DP口来实现。数据传输的结构如图1所示。

图1 Profibus主、从站的数据传输结构

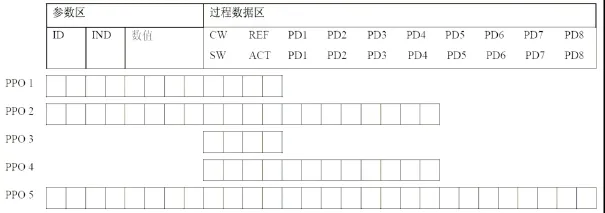

在变频器与与主站PLC的周期性的通讯中,Profibus-DP选用PPO(Parameter/Process Data Objects)类型作为数据传递格式,PPO是通讯对象。不同的PPO类型有着不同的数据格式,PPO由参数区PKW和过程数据区PZD构成。参数区和过程数据区相互独立,各自完成不同的任务。参数区用于读取或设置变频器的参数,如设置变频器给定频率,控制变频器启动、停止等。过程数据区用于读取或设置数据值,如频率给定值、速度反馈值等。根据有无参数区及过程数据区的长短将PPO分为五种不同的类型[4]。PPO数据结构如图2所示,图中每一个空格代表一个字(Word),其中参数区包括:ID——参数标识;IND——参数子索引;VALUE——参数值;过程数据区包括:CW——控制字;SW——状态字;REF——给定值(主站到从站);ACT——实际值(从站到主站);PZD 3~PZD 10——过程数据(由用户自行确定)。

在本系统中,由于要读取的变量较多,所以选择了 PPO5作为变频器和 PLC的数据传输格式。由于过程数据已经能满足通讯过程中指令读写的需要,参数区PKW不需要,在此用0表示。

图2 PPO数据结构

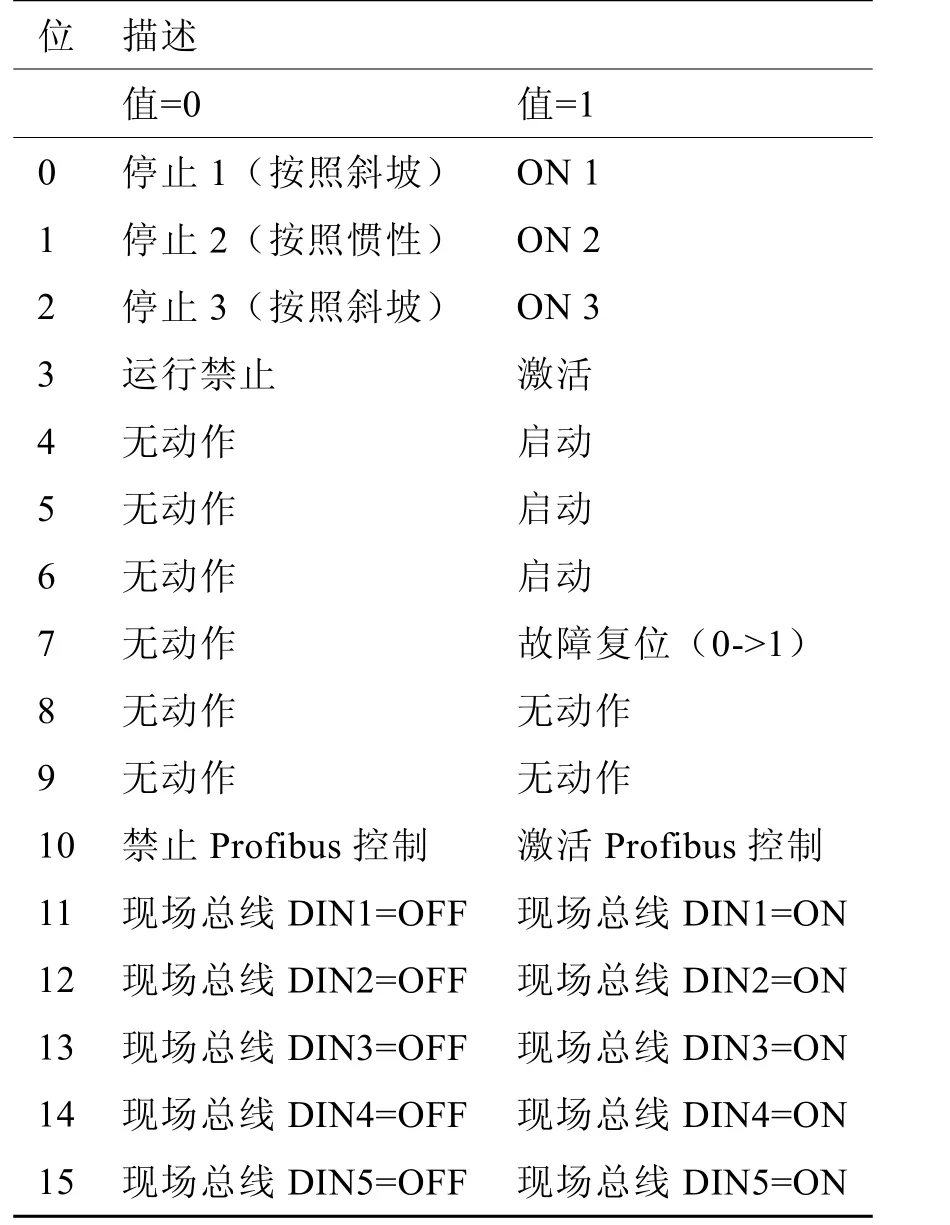

下面主要介绍过程数据区PZD。主站给从站的任务报文中的控制字CW每一位的含义如图3所示。通过设置控制字相关的位就可以对变频器进行启、停,故障复位等操作。主站到从站的给定值 REF,通常用作速度参考,允许的比例为–10000...10000。在应用中,这个值被变换为最小和最大频率之间的百分比。如:–10000代表反向,给定频率为最大频率的100,00 %。另外,过程数据PZD3~PZD 10在任务报文中无意义。

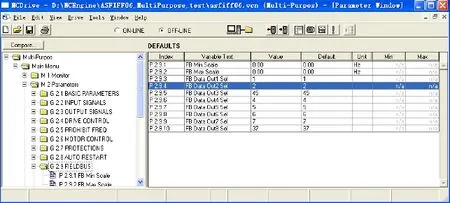

从站给主站的应答报文中状态字SW每一位的含义如图4所示。通过状态字的相关位可以读取通讯过程是否故障和有无警告等信息。实际值ACT是来自变频器的实际值,通常用作速度参考,与任务报文中的给定值REF相对应。应答报文中的过程数据PZD3~PZD 10分别对应:输出频率,电机速度,电机电流,电机转矩,电机功率,电机电压,直流环节电压,当前故障代码。PZD3~PZD 10的定义可以通过伟肯的NC-Drive软件方便地修改。图5为在NC-Drive中修改各通讯字PZD3~PZD 10对应的Value(即其对应的ID值)的操作界面。

图3 控制字CW位描述

图4 状态字SW位描述

图5 通过NC-Drive修改通讯字

2 系统硬、软件配置

该系统有硬件和相应的软件构成。

硬件配置为:PC机,Profibus-DP主站Siemens PLC-300(CPU-315 2DP),直流电源模块,16通道的数字输入和数字输出模块各一个, 8M存储卡一个,编程线缆一根,Profibus通讯线,带有Profibus通讯接口的伟肯NX系列变频器一台。

软件配置为:SIMATIC Step 7 V5.4,NC-Drive,NC-61131-3,变频器GSD文件。Step 7用于对西门子 PLC进行编程;NC-Drive用于变频器运行调试;NC-61131-3用于对变频器的部分功能进行二次开发;变频器的GSD文件应安装在Step7S7DATAGSD下,这样才能在Step 7中对变频器进行组态。

3 变频器与PLC的通讯实现

3.1 主站组态

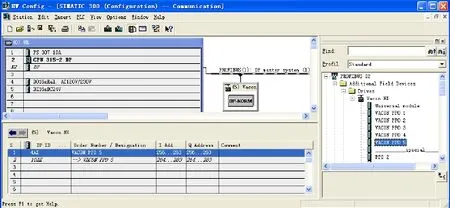

在本系统中,西门子S7-300 PLC为主站。组态过程:打开Step7,在PLC项目下新建一个工程。点击右键,插入S7-300“SIMATIC 300 Station”;双击“Hardware”选项,进入“HW Config”窗口,点击“Catalog”图标打开硬件目录,按硬件安装次序和订货号依次插入机架、电源、CPU、通讯模块、输入、输出模块;插入CPU模块后会同时弹出Profibus组态界面,地址定义为2,点击“Properties”按钮组态网络属性,将传输速率设置为1.5 Mbps,行规为DP。

3.2 从站组态

伟肯的NX系列变频器作为从站,首先通过变频器的操作面板将变频器的控制方式设置为总线控制,并定义变频器的地址为 5。在这里我们选定PPO5作为通讯的数据结构。

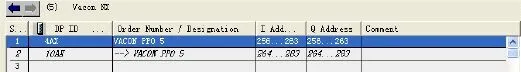

在 Step7中打开所建立的 PLC工程,进入“HW Config”窗口,点击“Catalog”图标打开硬件目 录 , 在 Profibus-DPAdditional Field DeviceVacon NX中拖动“Vacon PPO5”到Profibus总线上,然后再设置从站地址为 5,传输速率设置为 1.5Mbps,与操作面板上设置的参数一致,组态如图6所示。图7为参数区PKW和过程数据区PZD的组态地址。

图6 主站、从站的硬件组态

图7 PPO5参数和过程数据区输入/输出组态地址

3.3 通讯程序的编写

(1)建立数据块

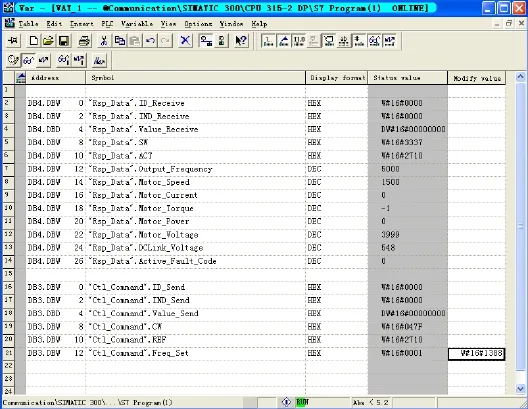

首先建立数据块DB3、DB4(数据块中的数据地址应与变频器从站中的PZD、PKW数据区相对应)。其中DB3为发送数据存储区,DB4为接收数据存储区,如图8、图9所示。

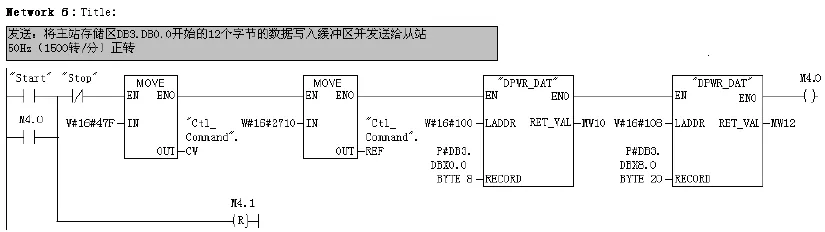

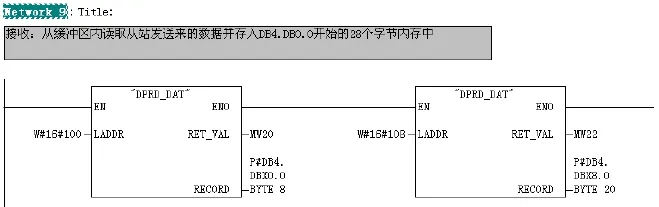

(2)对过程数据区PZD的读写

Step7中对PZD(过程数据)读写时需要调用特殊功能块SFC14 和SFC15[5]。在建立好数据块后即可在OB1中分别调用通讯功能块SFC14和SFC15来完成对PKW、PZD数据的读写。其中SFC14(“DPRD_DAT”)用于读取Profibus-DP从站(变频器)的数据;SFCl5(“DPWR_DAT”)用于将数据写入到Profibus-DP从站(变频器)中。

图8 DB3数据块

图9 DB4数据块

下面以伟肯变频器从站为例简单介绍PLC与变频器通讯程序的编写方法,程序的编写主要包括对PKW及PZD数据的读写,其中设定值、控制字及变频器反馈数据存在PZD区, PKW区在此不需要,对相应的数据位置0即可。

对变频器的写入操作:根据控制字CW和给定值 REF的定义,要使变频器正向启动并保持1500 r/min(即50 Hz)运行,应该发送047FH到控制字CW,2710H到给定值REF,程序如图10所示。其中:LADDR表示硬件组态时 PKW 或PZD的起始地址(这里 W#16#100即 256表示PKW起始地址,W#16#108即264表示PZD起始地址);RECORD表示数据块DB中定义的PKW或PZD数据区对应的地址;RET_VAL表示状态字,反映程序运行错误等状态。当按下启动按钮,047FH、2710H传至DB3中对应的DB3.DBW8,DB3.DBW10,尽管不需要 PKW,但是还是要将PKW发送给变频器,这里从DB3.DBW0开始的4个字都为默认值 0。通过 DPWR_DAT模块将DB3中从DB3.DBW0开始的6个字(包括PKW和PZD)发送给变频器。需要注意的是PKW和PZD不能一起打包发送,必须分开独立发送,否则通讯会出现错误。

对变频器的读取操作:根据状态字SW和实际值ACT以及PZD3~PZD 10的定义,我们利用DPRD_DAT模块可以实时读取变频器运行状态。程序如图11所示。程序中同样也是分别将PKW和PZD读取出来并存储在DB4中。

运行结果:通过 Step7建立要观察的数据变量,我们查看了变频器正向启动并以1500 r/min运行时的状态,如图 12所示。至此完成了通过PLC对变频器进行启动/停止,频率给定,故障复位,参数修改等操作,使S7-300 PLC与伟肯NX系列变频器基于 Profibus-DP的通讯得以实现。经过验证,系统通讯控制效果良好,可靠,稳定性高,满足了系统方案设计的需求。

图10 变频器正向启动并以1500 r/min运行的程序

图11 读取变频器运行状态并存储到DB4中的程序

图12 变频器正向启动运行的状态监视

4 结束语

将Profibus-DP网络技术用于变频控制系统,改变了传统I/O方式,减少了现场电缆的数量和接线工作量,大大提高了可靠性,同时实现了对变频器的远程监控和故障诊断,系统组态灵活,扩展性好。

通过这次的开发调试工作,对Profibus-DP网络技术及西门子PLC、伟肯变频器有了更深入的了解,为以后的设计工作积累了经验,对于从事相关工程设计的技术人员也具有一定的参考价值。相信随着Profibus-DP网络技术的不断完善,功能不断增强,其在工业传动及控制领域的应用将会越来越广泛。

:

[1]吴志平. 基于 Profibus的控制系统在涤纶生产传动系统中的应用[J]. 通用机械, 2008,(7): 77~79.

[2]王殿睿. 西门子 PLC与变频器通讯的应用[J]. 电工技术, 2008,(3): 52~54.

[3]张素文,贺凯歌. 基于 PROFIBUS-DP的 PLC与FR-A740交流变频器通讯的实现[J]. 变频器世界,2008,(5): 91~94.

[4]伟肯(苏州)电气传动有限公司. Profibus中文手册C3_C5 [Z].苏州: 2002.

[5]吉顺平等. 西门子 PLC与工业网络技术[M]. 北京:机械工业出版社, 2008: 296~298.