激光技术在半导体行业中的应用

2010-08-09杨洪星刘晓伟陈亚楠武永超

杨洪星,刘晓伟,陈亚楠,武永超,赵 权

(中国电子科技集团公司第四十六研究所,天津 300220)

激光是20世纪60年代发展起来的一门新兴科学。它是一种具有亮度高、方向性好、单色性好等特点的相干光,因此在理论上经聚焦后能形成直径为亚微米级的光点,焦点处的功率密度可达(1×108~1×1011W/cm2,温度高达 10 000 ℃以上[1]。

激光应用于材料加工,使制造业发生了根本性变化,解决了许多常规方法无法解决的难题。在航天工业中,铝合金用激光焊接的成功被认为是飞机制造业的一次技术大革命。激光加工技术在汽车工业中的使用,实现了汽车从设计到制造的大变化,优化汽车结构,减轻了汽车自重,最终使汽车性能提高,耗油量降低。激光精加工和激光微加工不仅促进了微电子工业的发展,而且为微型机械制造提供了条件。另外,传统加工方法大都为力的传递,因此加工速度受到限制,而激光加工更多地是光的传递,惯性小,柔性大,而且激光能量密度高,加工速度可以很快,激光加工被誉为“未来制造系统共同的加工手段”。总之激光加工技术在世界范围内的迅猛发展正在引起一场新的工业革命,最终使材料加工业从目前的电加工时代过渡到光加工时代[2-7]。

本文对激光技术在晶片/芯片加工领域的应用、激光打标技术、激光测试技术以及激光脉冲退火技术(LSA)进行简要的介绍。

1 激光技术在晶片/芯片加工领域的应用

1.1 在划片方面的应用[8-10]

划片工艺隶属于晶圆加工的封装部分,它不仅仅是芯片封装的关键工序之一,而且是从圆片级的加工(即加工工艺针对整片晶圆,晶圆整片被同时加工)过渡为芯片级加工(即加工工艺针对单个芯片)的地标性工序。从功能上来看,划片工艺通过切割圆片上预留的切割划道(street),将众多的芯片相互分离开,为后续正式的芯片封装做好最后一道准备。

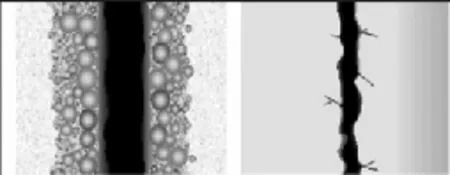

目前业界讨论最多的激光划片技术主要有几种,其主要特征都是由激光直接作用于晶圆切割道的表面,以激光的能量使被作用表面的物质脱离,达到去除和切割的目的。但是这种工艺在工作过程中会产生巨大的热量,并导致对器件本身的热损伤,甚至会产生热崩边(Chipping),被剥离物的沉积(Deposition)等至今难以有效解决的问题(见图 1)。

图1 直接激光划片,正面(左),背面(右)

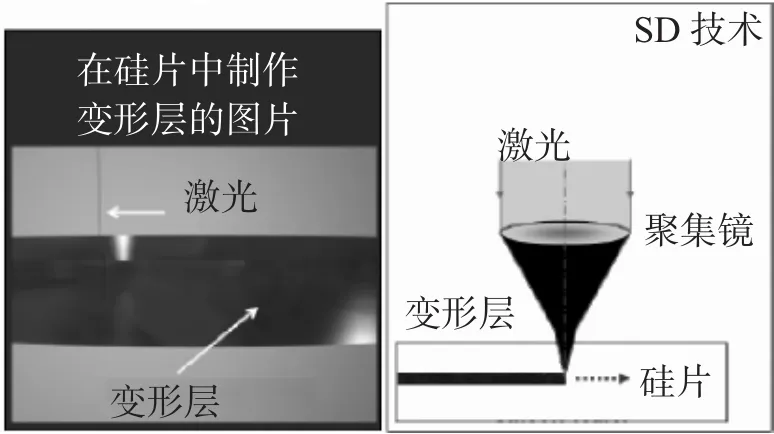

与很多先行技术不同,传统旋转砂轮式划片机的全球领导厂商东京精密公司和日本著名的激光器生产商滨松光学 (HAMAMATSU PHOTONICS)联合推出了突破传统理念的全新概念的激光划片机MAHOH,日文意为魔法。其工作原理摒弃了传统的表面直接作用、直接去除的做法;而采取作用于硅基底内的硅晶体,破坏其单晶结构的技术,在硅基底内产生易分离的变形层(见图2),然后通过后续的崩片工艺使芯片间相互分离。从而达到了无应力、无崩边、无热损伤、无污染、无水化的切割效果。

图2 MAHOH切割的原理

ALSI公司开发的激光划片系统成功解决了激光划片工艺中的一些技术问题,并将该系统推广到砷化镓晶圆厂,取得了较好的效果。TriQuint公司、RFMD公司是两个成功使用激光划片系统的典型。在这些公司,使用激光切割比传统的金刚石工艺能提高5倍的产量,这将为投资者带来极具吸引力的回报。激光切割不仅加工速度快,还尽可能地减小了芯片的尺寸、有效地增加每块晶片乃至整流器晶圆厂的产量。

1.2 在晶片割圆方面的应用

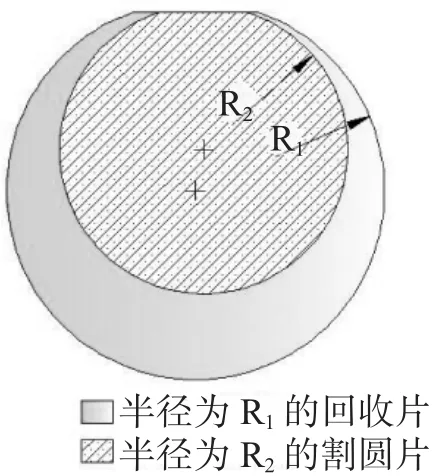

割圆工艺是晶体加工过程中的一个重要组成部分。早期,该技术主要用于水平砷化镓单晶片的整形,将水平砷化镓单晶片称为圆片。随着晶体加工的各工序的逐步加工,在各工序将出现各种类型的废片,将这些废片加工成小直径的晶片,然后再经过一些晶体加工工序的加工,使其变成抛光片。

传统的割圆加工方法有立式刀割圆法、掏圆法、喷砂法等。如图3所示,这些方法在加工过程中对晶片造成的损伤较大,出片量相对较少。随着激光加工技术的发展,一些厂家将激光加工技术引入到割圆工序,再加上较为成熟的软件控制,可以在一个晶片上加工出更多的小直径晶片。

图3 晶片割圆示意图

2 激光打标技术[11,12]

激光打标是一种非接触、无污染、无磨损的新标记工艺。近年来,随着激光器的可靠性和实用性的提高,加上计算机技术的迅速发展和光学器件的改进,促进了激光打标技术的发展。

激光打标是利用高能量密度的激光束对目标作用,使目标表面发生物理或化学的变化,从而获得可见图案的标记方式。高能量的激光束聚焦在材料表面上,使材料迅速汽化,形成凹坑。随着激光束在材料表面有规律地移动同时控制激光的开断,激光束也就在材料表面加工成了一个指定的图案。激光打标与传统的标记工艺相比有明显的优点:

(a)标记速度快,字迹清晰、永久;

(b)非接触式加工,污染小,无磨损;

(c)操作方便,防伪功能强;

(d)可以做到高速自动化运行,生产成本低。

在晶片加工过程中,在晶片的特定位置制作激光标识码,可有效增强晶片的可追溯性,同时也为生产管理提供了一定的方便。目前,在晶片上制作激光标识码是成为一种潜在的行业标准,广泛地应用于硅材料、锗材料。

3 激光测试技术

3.1 激光三角测量术[13]

微凸点晶圆的出现使测量和检测技术面临着巨大的挑战,对该技术的最基本要求是任一可行的检测技术必须能达到测量微凸点特征尺寸所需的分辨率和灵敏度。在50 μm节距上制作25 μm凸点的芯片技术,目前正在开发中,更小凸点直径和更节距的技术也在发展中。另外,当单个芯片上凸点数量超过10 000个时,晶圆检测系统必须有能力来处理凸点数迅速增加的芯片和晶圆。分析软件和计算机硬件必须拥有足够高的性能来存储和处理每个晶圆上所存在的数百万个凸点的位置和形貌数据。

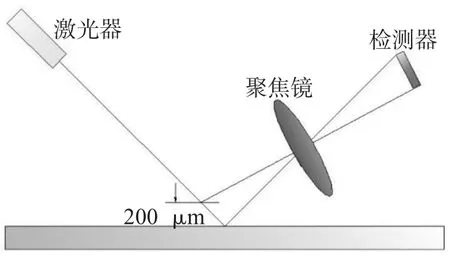

在激光三角检测术中,用一精细聚焦的激光束来扫描圆片表面,光学系统将反射的激光聚焦到探测器(见图4)。采用3D激光三角检测术来检测微凸点的形貌时,在精度、速度和可检测性等方面,它具有明显的优势。

图4 激光三角检测术通过对精确聚焦激光探测束的反射来推算凸点的高度

3.2 颗粒测试

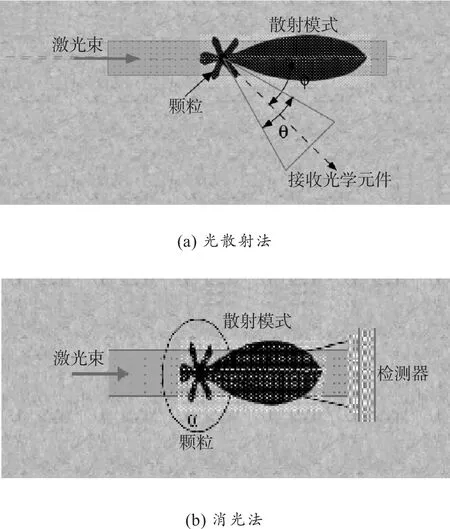

颗料控制是晶片加工过程、器件制造过程中重要的一个环节,而颗粒的监测也就显得至关重要。颗粒测试设备的工作原理有两种,如图5所示,一种为光散射法;另一种为消光法。

图5 颗粒测试的原理

对于悬浮于气体中的颗粒,通常采用光散射法进行测试,同时某些厂家利用这种工作原理生产了测试晶片表面颗粒的设备;而对于液体中的颗粒,这两种方法均适用。

5 激光脉冲退火(LSA)技术

该技术通过一长波激光器产生的微细激光束扫描硅片表面,在一微秒甚至更短的作用时间内产生一个小尺寸的局域热点。由于只有上表面的薄层被加热,硅片的整体依然保持低温,使得此表面层的降温速率几乎和它的升温速率一样快。从固体可溶性的角度考虑,高峰值温度能够激活更多的掺杂原子,此外正如65 nm及以下工艺所要求的那样,较短的作用时间可以使掺杂原子的扩散降到最低。退火处理的作用范围可以限制在硅片上的特定区域而不会影响到周围部位[14]。

该技术已经应用于多晶硅栅极的退火,在减少多晶硅的耗尽效应方面取得了显著的效果。K.Adachi等[15]将闪光灯退火和激光脉冲退火处理的MOS管的Ion/Ioff进行了比较,在pMOSFET和nMOSFET中,采用激光脉冲退火处理的器件的漏极电流要大10%,器件性能的增强可以直接归因于栅电极耗尽效应的改善和寄生电阻的减小。

5 结束语

本文简要地介绍了激光技术在晶片/芯片加工领域的应用、激光打标技术、激光测试技术以及激光脉冲退火技术(LSA)等,并且在这些方面取得了成功。随着激光技术的发展,激光技术必将在未来的半导体行业发展中扮演越来越重要的角色。

[1] 文秀兰,林宋,谭昕,等.超精密加工技术与设备[M].北京:化学工业出版社,2006.100.

[2] Geiger M,Lutz N.Lasertechnologic fuer die Fabrik 2000,In:Geiger M,eds.Key Technology Laser:Challenge for the Factory 2000[C].Proc.Of the 12th International Congress(Laser’95).Bamberg:Meisenbach.1995,3-12;39-48.

[3] 左铁钏,肖运鸿.如何加速发展我国激光加工产业[J].激光与红外,1992,22(6):11-14.

[4] 陈秀娥,加速激光加工技术在我国汽车工业中的应用[J].国外激光,1994,(8):8-12.

[5] 楼祺洪,晓晨,激光推动汽车制造业的发展[J].国外激光,1994,(10):21-23.

[6] 周常河,从征,激光焊接优化汽车结构[J].国外激光,1994,(10):26-27.

[7] 肖荣诗,梅汉华,左铁钏.激光器的光束特性在材料加工中的应用[J].北京工业大学学报,1996,22(3),43-50.

[8] Michael Hatcher.激光在GaAs晶圆厂表面不俗[J].化合物半导体与光电技术(中国版),2008,9/10,10~11.

[9] T Abshere,et al.,2008 CS Mantech Digest,69[Z].

[10] 廖凯,“魔法”激光划片–MAHOH[Z].东精精密设备上海有限公司.

[11] 廖洪海,胡兵,陈义红.国内激光打标的现状及发展前景,中国知网.

[12] 杨洪星,刘晓伟,Ge单晶片的激光标识技术研究[J].半导体技术,2009,34(7):676-678.

[13] Reza Asgari,3D激光检测:支持微凸点技术[J].半导体科技,2009,(4):33-34.

[14] Babak Adibi,采用激光脉冲退火LSA技术来优化栅介质的性能[J].半导体科技,2006,(8),29-30.

[15] K.Adachi,et al.,Issues and Optimization of Millisecond Anneal Process for 45 nm Node and Beyond,2005 Sym posiumonVLSITechnologyDigestofTechnicalPapers[Z].