投影光刻机在先进封装中的应用

2010-08-09贺荣明

周 畅,贺荣明

(上海微电子装备有限公司,上海 201203)

1 先进封装与光刻工艺

随着半导体产业的飞速发展,市场对半导体封装器件的性能、尺寸、功能和成本等都提出了更高要求,这些因素已成为先进封装工艺发展的原动力及先进封装市场增长的催化剂。目前,主流的BGA,CSP,FCP,WLP 和 SIP 等先进封装技术已经和传统的封装有很大区别,主要体现在微细凸块(Bump)技术的广泛应用上。凸块相关工艺主要包括金凸块、锡凸块、柱式凸块、重新布线等,要求更高的封装技术还涉及无源器件(电感、电容和电阻等)的制作。而适应于更小IC尺寸和更多IO管脚的凸块及重新布线等工艺主要依赖于光刻技术。

光刻技术是影响先进封装工艺品质的关键因素之一,尽管后道光刻技术与前道并无本质区别,但相比于前道光刻技术仍然需考虑厚胶(15~120 μm)、减薄或加厚硅片、无专用对准标记等特殊的生产条件,以及适应电镀工艺等特殊的生产工艺。目前,用于先进封装工艺的光刻设备主要有接近/接触式光刻机和1X步进投影式光刻机,它们都采用了宽波带曝光及基于机器视觉的对准技术,而步进投影式光刻机在CD均匀性、套刻精度、生产效率、成品率等方面的优势使其在先进封装工艺中扮演着越来越重要的角色。尤其当硅片尺寸逐渐增大到200 mm乃至300 mm时,步进投影式光刻机将更具吸引力,良好的全片一致性将大幅度提高封装器件在电气、机械等方面的可靠性。

同时,步进投影式光刻机同样可用于一些MEMS、生物芯片等特殊的先进封装工艺,以满足先进封装技术革新要求。国内上海微电子装备有限公司(SMEE)的SS B500系列先进封装步进投影式光刻机经过优化设计与改良,逐步具备良好的Bump等工艺适应性,并开始进入集成电路先进封装市场。

2 先进封装投影光刻机

SS B500系列步进投影光刻机是一个涉及光、机、电等诸多学科的复杂系统和精密设备,设备的关键性能指标CDU、DOF、Overlay也都包含了复杂模型,只有保证误差模型的正确建模及各子误差的良好控制,才能有效实现设备的关键性能指标。通过专业的仿真与分析,配合智能的光刻机软件系统,经过出厂精密校调后的设备将能够在大焦深范围实现2~3 μm 线宽的 10%均匀性控制,0.8~1.3 μm 的绝对套刻误差控制,具有工艺窗口大,套刻精度高的特点,以满足先进封装的Bump厚胶工艺要求及日趋精密的RDL工艺要求。

2.1 关键尺寸控制

SS B500系列步进投影光刻机采用44 mm×44 mm大面积曝光视场设计,曝光光源为GHI宽波带高压汞灯,能够在较大焦深范围内实现良好的CDU控制。

影响投影光刻机CDU控制的因素主要包括掩模版制造以及曝光剂量控制、焦面误差控制、稳定性控制。SS B500系列步进投影光刻机使用150 mm(6英寸)掩模版,目前国内在微米量级的掩模版制造上达到50 nm的精度控制并非难事,足以满足先进封装的光刻工艺要求。曝光剂量指曝光时间内,曝光视场内累积获得的UV光强,它与曝光时间的控制及曝光视场的光强均匀性相关,并且曝光视场越大越难控制。焦面误差指被曝光硅片的上表面与投影物镜最佳焦面的吻合程度,它与承载硅片的工件台垂向伺服控制、被曝光硅片的上表面测量及投影物镜最佳焦面的检测精度及稳定性相关。SS B500系列步进投影光刻机采用光电方式进行硅片的上表面测量,全解耦方式进行工件台垂向控制,在焦面误差控制上表现出良好性能。投影物镜在最佳焦面光学成像最清晰,并且在最佳焦面上下一定范围的光学成像质量都可以接受,这个范围就是焦深。由于曝光视场面积内的硅片上表面从微观上看并非完全平坦,并且先进封装普遍使用10 μm以上的厚胶,因此对焦深有更高的要求。稳定性控制指曝光时间内,硅片及掩模版相对于投影物镜的位置稳定性。SS B500系列步进投影光刻机框架采用了主动减振隔离技术,能够良好的隔离设备外部振动,消除设备内部作用力冲击;并采用了激光干涉仪测量技术,能够使工件台极好的稳定在曝光位置,因此有效地保证了设备曝光时的稳定性。

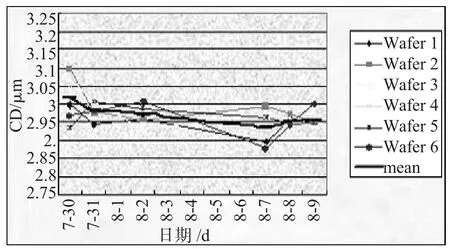

SS B500/10A步进投影光刻机的CD测试过程中,每次曝光6片200 mm硅片,每片9个场,连续测试11天,测试数据如图1所示,全片CD均值在2.9~3.1 μm 间。

图1 CD测试

且测试数据表明全片CD均匀性在最佳焦面以及离焦±15 μm时均不超过10%,即SS B500/10A步进投影光刻机对3 μm线条具有30 μm的焦深范围,表现出良好的光学成像质量和关键尺寸控制,可适应先进封装的厚胶小线宽工艺。对于进一步优化后的SS B500/10B及SS B500/10M步进投影光刻机,将能够实现2 μm线条的良好控制。

2.2 套刻精度控制

先进封装处理的工艺硅片来自前道IC工艺,由于前道IC光刻机普遍采用专用对准标记,不同公司的对准标记兼容性差,因此先进封装光刻机需要具备良好的对准标记适应性。SS B500系列步进投影光刻机对准单元采用基于亚像素处理和匹配度判别的高精度图像模式识别技术,能够通过模式学习处理任何硅片图像标记,即不需要专用硅片对准标记,具有良好的工艺适应性。

先进封装中的光刻工艺一般有包括RDL在内的2~3层,多的可超过7层,它们与前道IC图形的套刻首先以前道工艺硅片图形位置为基准,也有可能使用后道工艺硅片图形,因此先进封装投影光刻机不仅需要具有良好单机套刻能力,也需要具有良好的匹配套刻能力。为更好地适应不同的前道工艺硅片,更好地匹配不同的前道光刻机,我们提出绝对套刻精度来衡量先进封装投影光刻机的匹配套刻能力,它能最大程度的减小设备套刻误差中的非线性项,从而使具有良好线性匹配能力的设备可以较好地适应不同的前道IC图形。因此,绝对套刻对于衡量后道光刻设备的套刻能力具有重要意义。

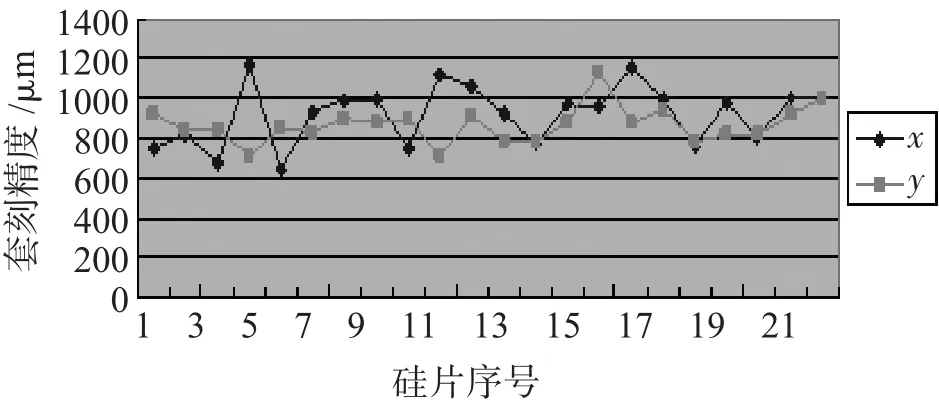

绝对套刻精度的测量使用Golden Wafer作为测试硅片,测试硅片由前道90 nm节点设备制造,测试硅片上的套刻标记位置误差相对设备套刻误差小于1/30。此时可认为测试硅片上的图形位置误差相对于设备是零误差,以Golden Wafer作为测试硅片,可精确校正设备中的诸多非线性系统误差项,达到良好线性匹配能力。由于非线性系统可用一个或多个线性系统进行逼近,我们再通过对工艺硅片图形进行对准测量建模,即可实现设备的良好匹配套刻。我们采用Box in Box套刻标记和Overlay机来测量设备的绝对套刻误差。SS B500/10A步进投影光刻机的绝对套刻测试过程中,每天曝光4~5片200 mm硅片,每片9个场,6个对准标记,EGA全局对准,连续测试5天,测试数据如图2所示,最大套刻误差(|Mean|+3σ)小于 1.3 μm。

图2 Overlay测试

同等条件下,SS B500/10A步进投影光刻机的单机套刻能够达到0.6 μm。设备表现出的良好套刻能力可适应先进封装的多层光刻工艺,并且进一步优化后的SS B500/10B及SS B500/10M步进投影光刻机将能够实现更高的套刻精度。

2.3 测试光刻工艺

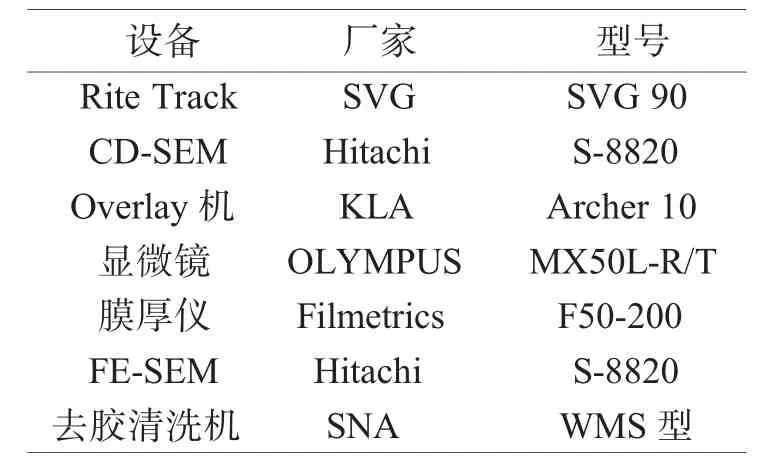

SSB500/10A步进投影光刻机为SSB500系列先进封装投影光刻机的基本配置,上述CD及套刻测试中,其光刻性能测试用到的主要工艺设备如表1所示。

表1 光刻工艺设备

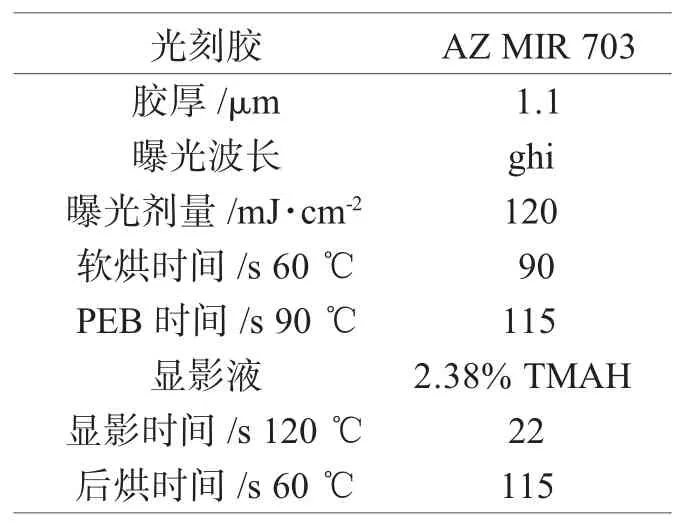

使用的光刻胶为AZ MiR 703,光刻工艺参数如表2所示。

表2 光刻工艺参数

3 厚胶工艺测试

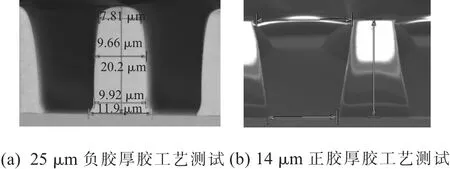

在SSB500/10A步进投影光刻机的厚胶初步工艺测试中,设备表现出较好的特性。测试采用JSR THB120N光刻胶,胶厚25μm,在剂量为325mJ/cm2,软烘条件为90℃/420s,显影条件为22℃/60s,后烘条件100℃/300s时,10μm线条剖面如图三-A所示,采用AZ 4620光刻胶,胶厚14μm,在剂量为700mJ/cm2,软烘条件为110℃/270s,显影条件为22℃/120s时,10μm线条剖面如图3(b)所示,均具有良好的侧壁陡度。

图3 线条剖面图

对于不同胶厚及PI胶的工艺试验,经测试设备同样表现出良好的工艺能力。

4 结束语

SS B500系列先进封装步进投影光刻机拥有自主知识产权,其设备实测数据表明整机关键性能指标符合设计预期,并能够进一步提高以满足客户的技术要求和ITRS对先进封装光刻工艺近5年的技术要求。

Assembly And Packaging,International Technology Roadmap For Semiconductors,2005&2007 Edition,www.itrs.net