DF900D导梁式定点起吊架桥机通过隧道及隧道口架梁技术研究

2010-08-04周治国陈德利

周治国,陈德利,陈 浩

(郑州大方桥梁机械有限公司,郑州 450064)

1 概述

DF900D型导梁式定点起吊架桥机是郑州大方桥梁机械有限公司针对国内铁路客运专线及城际铁路双线整孔箱梁架设安装实际而开发的具有独立自主知识产权的大型桥梁施工设备。该设备如图1所示,主要由提梁机主梁、提梁机前后支腿、辅助支腿、前后吊梁天车、导梁天车、导梁机主梁、导梁机前后支腿、导梁吊机、过渡轨桥、驮运支架、液压系统、电气系统等组成。本文着重介绍该架桥机通过目前国内的铁路双线单洞隧道的施工方案。

2 施工方案介绍

根据施工现场实际条件的多样性及 DF900D导梁式定点起吊架桥机的工作原理及特点,该架桥机通过隧道的方案可以分为三大基本典型工况:工况 1,隧道前后路基均能满足架桥机站位需求;工况 2,隧道前路基不能满足架桥机站位需求;工况 3,隧道后路基不能满足架桥机站位需求,即隧道出口架梁;

图1 DF900D导梁式定点起吊架桥机(单位:mm)

上述 3种基本典型工况中第 3种工况(隧道口架梁)相对较为复杂。

2.1 工况 1

2.1.1 施工方案综述

首先整机高位驮运到隧道入口,运梁车单独驮导梁机回梁场,通过液压升降支架将运梁车落放到运梁车上,运梁车驮架梁机通过隧道,操作升降支架恢复架梁机系统,运梁车返回梁场驮导梁机,实现架桥机高位驮运状态,至桥头首跨架设。

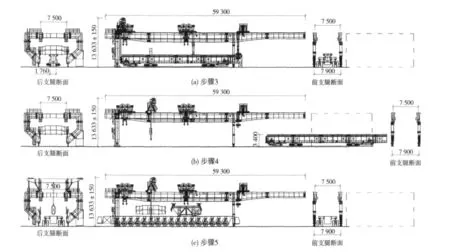

2.1.2 作业流程(图2,图3)

步骤1:

(1)末跨施工完毕后,实现高位驮运状态;

(2)运梁车高位驮运架桥机离开桥头,到隧道口前方选择一开阔处停下;亦可根据施工实际情况选择将架桥机高位驮运回制梁场。

步骤2:

(1)将驮梁小车通过手拉葫芦固定在导梁机之上;

(2)运梁车下落,架桥机前后支腿支撑到地基之上;

(3)启动吊梁天车将钢丝绳收紧(只需收紧,不能带载);

图2 典型工况 1步骤 1~步骤 5(单位:mm)

(4)运梁车继续下落,驮梁小车和运梁车脱空;

(5)运梁车驶出;

(6)在驮梁小车的下方、地基之上铺设钢轨;

(7)启动吊梁天车,前后天车同步下落,此时导梁机、驮梁小车、高位驮运支架将整体下落,直至驮梁小车落到轨道上停止,解除吊梁天车和导梁机之间的联接,将天车吊具收至高位;

(8)启动辅助支腿油缸,将导梁机主梁 5号节与其余梁节对齐并恢复接头连接。

步骤3:

(1)拆除吊翅将其放至导梁尾端上部,拆除导梁机前端爬梯;

(2)驱动驮梁小车,将导梁机携高位驮运支架整体向后平移约 3.3m;

(3)将高位驮运支架旋转 90°放置于导梁机顶面;

(4)驱动吊梁天车吊具下落,连接导梁机和吊具。

步骤4:

(1)驱动吊梁天车吊具携导梁机及驮梁小车上升约2.8m;

(2)移除轨道,将运梁车驶入导梁机之下;

(3)驱动天车吊具下落,将导梁机携驮梁小车、高位驮运支架一同置于运梁车之上;将驮梁小车在运梁车上固定牢固;

(4)解除天车吊具和导梁机之间的联系;

(5)利用吊车将导梁吊机摘除放置到运梁车上。

步骤5:

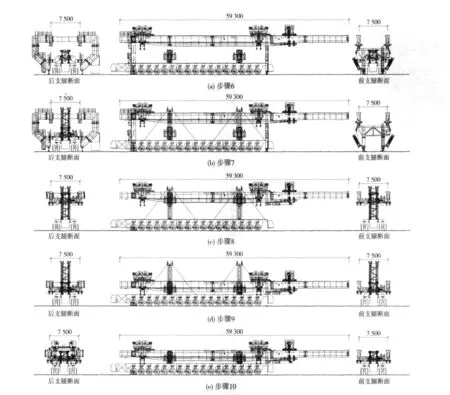

图3 典型工况 1步骤 6~步骤 10(单位:mm)

(1)运梁车携驮梁小车、导梁机、高位驮运支架、导梁吊机返回制梁场;

(2)利用制梁场门式起重机或提梁机将运梁车之上驮运物卸下,之后在梁场将高位驮运支架放置在运梁车上。

步骤6:

运梁车携高位驮运支架重新驶入架桥机腔内。

步骤7:

(1)利用起吊设备将高位驮运支架立柱接高、安装柱头、平衡梁、螺纹钢筋等;

(2)在高位驮运支架柱头牵揽风索,揽风索共设 8道,每个升降支架 4道,每道揽风索应能抵抗 100 kN水平力,揽风索生根于运梁车之上。

步骤8:

(1)驱动液压升降支架,使其托架上升与架梁机主梁贴紧;

(2)继续驱动升降支架使架桥机各支腿脱空;

(3)利用吊车将后支腿摘除;

(4)利用起吊设备将前支腿摘除。

步骤9:

(1)驱动液压升降支架,使托架携主梁下落约3.5m;

(2)利用钢垫块将托架直接支撑在运梁车上。

步骤10:

(1)利用起吊设备拆除升降支架平衡梁、柱头、上部立柱及螺纹钢筋;

(2)运梁车中位或低位通过铁路双线单洞隧道;

(3)通过隧道后按上述步骤的逆顺序恢复架桥机至高位驮运状态;

(4)由高位驮运工况驮至桥头实现首跨架梁。

2.2 工况 2

2.2.1 施工方案综述

若隧道前路基不能满足架桥机站位需求,其施工特点为:必须在已架桥面上实现高位驮运状态。

在桥面驮运时,架桥机后支腿临时支撑于桥面之上,其荷载的大小及位置应能满足混凝土箱梁的承载力需求。若混凝土梁不能满足此工况的承载力需求,需要设置荷载转换将其支撑力作用在混凝土梁允许承载区。

目前国内箱梁梁型较多,针对不同的梁型,应有针对性地请相关混凝土梁设计单位进行验算。

2.2.2 作业流程

在桥面实现高位驮运转换后,该工况的施工步骤同工况 1。

2.3 工况 3

2.3.1 施工方案综述

当隧道后路基不能满足架桥机站位要求时,意味着架桥机出隧道口后必须低位走行到第一孔桥墩处,才能在该位置转换成高位状态,实现首跨架设。为此必须首先将导梁机先于架梁机放置到桥头,当架梁机低位驮运到桥头时,导梁机和架梁机相互配合首先将导梁置于首跨墩顶,然后架梁机再低位走行到导梁机之上,并在导梁机上实现低位到高位的转换,

2.3.2 作业流程

步骤 1:(同 2.1.2步骤 1,见图2(a))。

步骤 2:(同 2.1.2步骤 2,见图2(b))。

步骤 3:见图4(a)。

(1)利用导梁吊机将前方的高位驮运支架后方吊移 18m,与后方的高位驮运支架放置到同一处;

(2)利用导梁吊机将前吊梁天车向后平移 12m;

(3)将导梁机前端支撑在路基之上,顶升辅助支腿使前支腿脱空;

(4)将前支腿上端的固定框架通过吊挂向后走行12m,其余部分通过一钢垫块连接到主梁之上(其内侧间距能满足运梁车的通过需求);

(5)拆除辅助支腿立柱、横梁,将其轮箱和吊柱直接连接到该处主梁联系梁上。

步骤 4:见图4(b)。

图4 典型工况 3步骤 3~步骤 5(单位:mm)

(1)拆除辅助支腿立柱、横梁,将其轮箱直接连接到该处主梁联系梁上;

(2)拆除导梁机前端的垫块;

(3)利用导梁吊机将高位驮运支架吊起;

(4)将前支腿上端固定框架放置在导梁机之上,利用前吊梁天车将其吊起;

(5)拆除吊翅将其放至导梁尾端上部(亦可现场在吊翅法兰处临时焊接铰耳平面内折叠);

(6)驱动驮梁小车,利用农用拖拉机循环倒装轨道,驮梁小车携导梁机通过隧道至隧道口桥头停止。

步骤 5:见图4(c)。

(1)运梁车驶入架桥机腹内,将高位驮运支架、前支腿上端固定框架旋转 90°放置在运梁车之上;

(2)利用汽车吊将导梁吊机摘除,在运梁车驶出架桥机后将导梁吊机放置到运梁车之上。

步骤 6:见图5(a)。

(1)运梁车返回制梁场,利用梁场门式起重机将运梁车货物卸下;

(2)利用梁场门式起重机将液压升降支架放置到运梁车之上;

步骤 7:见图5(b)。

运梁车携高位驮运支架重新驶入架桥机腔内;

步骤 8:见图5(c)。

(1)利用起吊设备将高位驮运支架立柱接高、安装柱头、平衡梁、螺纹钢筋等;

图5 典型工况 3步骤 6~步骤 10(单位:mm)

(2)在高位驮运支架柱头牵揽风索,揽风索共设 8道,每个升降支架 4道,每道揽风索应能抵抗 100 kN水平力,揽风索生根于运梁车之上。

步骤 9:见图5(d)。

(1)驱动液压升降支架,使其托架上升与架梁机主梁贴紧;

(2)继续驱动升降支架使架桥机各支腿脱空;

(3)利用起吊设备将后支腿摘除;

(4)利用起吊设备将前临时支腿摘除。

步骤 10:见图5(e)。

(1)驱动液压升降支架,使托架携主梁下落约3.4m;

(2)利用钢垫块将托架直接支撑在运梁车上;

(3)将前临时支腿降低高度后安装在主梁跨内;

(4)安装后临时支腿。

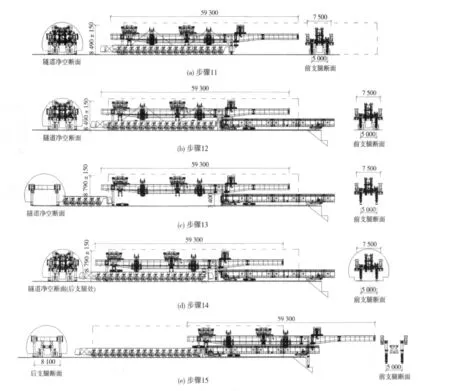

步骤 11:见图6(a)。

(1)利用汽车吊拆除升降支架的上部 3m段立柱及长螺纹钢筋,在剩余的立柱上恢复柱头、平衡梁并穿入短螺纹钢筋;

(2)运梁车携架桥机整体通过隧道。

步骤 12:见图6(b)。

(1)运梁车携架桥机到达导梁机位置时,操作液压升降支架使架桥机整体升高 200mm(使液压升降架驮架底板能满足通过导梁机的要求);

(2)将导梁前端支垫牢固,利用手拉葫芦将导梁前方的驮梁小车横移到导梁机侧面;

(3)将辅助支腿轮箱压到导梁机轨道之上,将后临时支腿在地基上支垫牢固,卸载运梁车和升降支架;

(4)将液压升降支架吊挂在架梁机之上,将立柱收缩到托架底面之上。

步骤 13:见图6(c)。

运梁车驶出架桥机腹内,将导梁机侧面的驮梁小车通电,使其自行至架梁机后吊梁天车之下。

步骤 14:见图6(d)。

(1)利用后吊梁天车将其下的驮梁小车吊起约 3 m高;

图6 典型工况 3步骤 11~步骤 15(单位:mm)

(2)运梁车重新驶入架桥机腹内;

(3)驱动后吊梁天车将驮梁小车放到运梁车轨道之上;

(4)解除驮梁小车和吊梁天车之间的连接,驱动驮梁小车使其顺运梁车向后行驶约 3m,使其位于后支腿联系梁之下;

(5)在驮梁小车上设置钢垫块使其支撑后支腿联系梁;

步骤 15:见图6(e)。

(1)通过电控使驮梁小车和辅助支腿走行轮箱控制速度一致;

(2)驱动架梁机后端的驮梁小车和辅助支腿轮箱,使架桥机整体向前平移直至前支腿可以支撑在桥台垫石上;

(3)若运梁车上轨道不够长,可通过吊梁吊机和导梁机下的驮梁小车将导梁机向前倒运,随后架桥机前后临时支腿支撑,运梁车向前跟进;直至前支腿可以支撑在桥台垫石上;

(4)将前临时支腿支撑在桥台垫石上,将辅助支腿吊柱安装在主梁联系梁上。

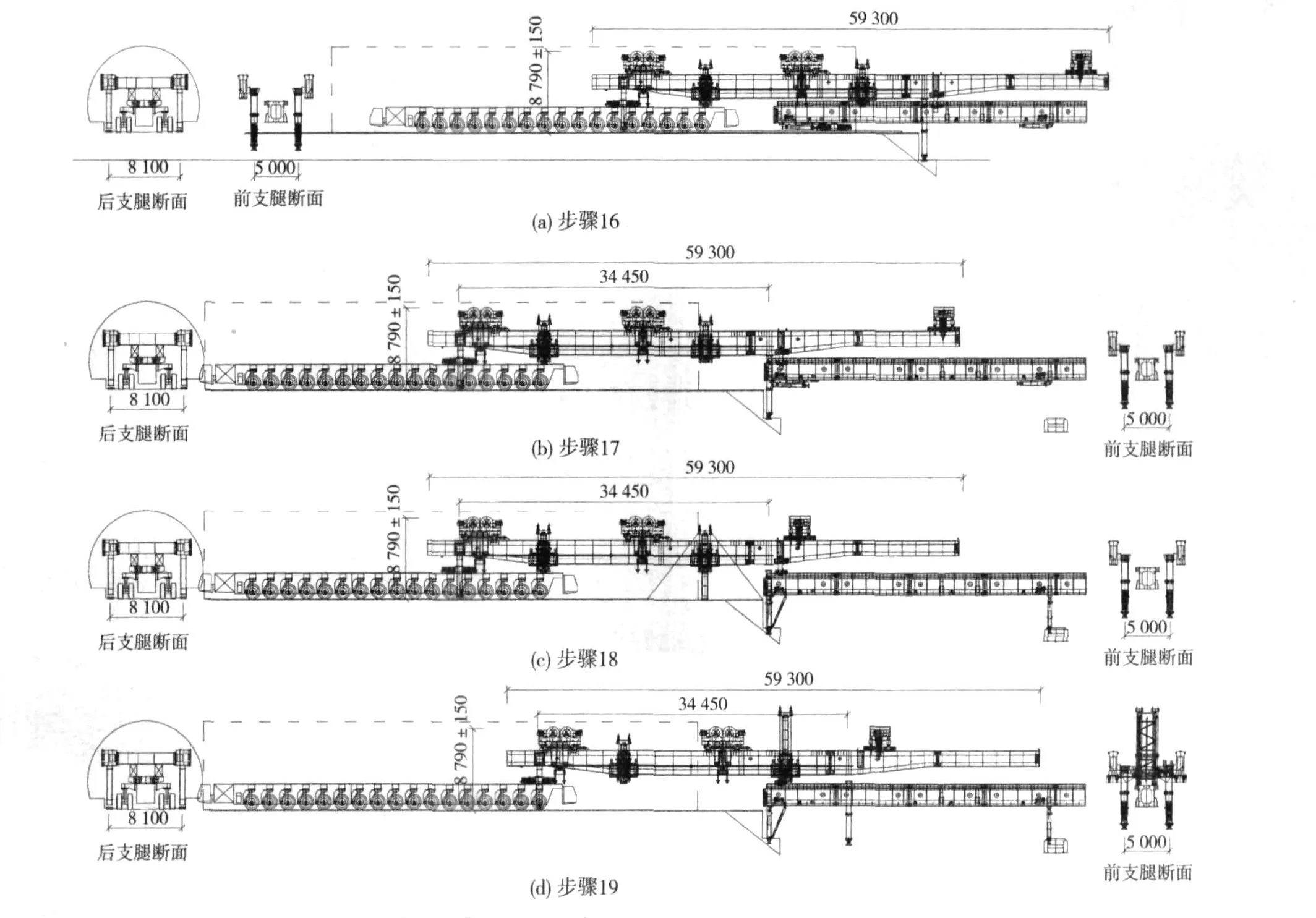

步骤 16:见图7(a)。

(1)通过电控使驮梁小车和导梁天车走行轮箱控制速度一致;

(2)拆除导梁机前端的垫块;

(3)导梁天车吊挂导梁机前端,驱动驮梁小车和导梁天车走行轮箱使导梁机前移约 15.2m。

步骤 17:见图7(b)。

(1)解除导梁天车和导梁机前端的连接,导梁天车先后走行约 15.2 m,将其吊具与导梁机中部吊孔连接;

(2)导梁天车与驮梁小车同步配合将导梁机继续前移,当导梁机重心超过辅助支腿吊柱时暂停;利用手拉葫芦将导梁后方的驮梁小车横移到导梁机侧面;

(3)导梁天车与辅助支腿反滚轮同步配合将导梁机前移到位(至前方墩顶)。

步骤 18:见图7(c)。

(1)驱动导梁机腔内卷扬机,将导梁机前后支腿旋转打开,使其支撑在桥台和前方墩顶;

图7 典型工况 3步骤 16~步骤 19(单位:mm)

(2)前方驮运支架已经出了隧道口,将液压升降支架 3m段接在前液压升降支架的下面,在前液压升降支架的柱头牵设揽风绳,不用抽换螺纹钢筋;

(3)驱动前液压升降支架,将压在导梁机之上的辅助支腿轮箱卸载;

(4)驱动前液压升降支架、驱动导梁机前后支腿油缸,使三者同步下落约 600mm(控制导梁轨道至地基面为 2750mm),此时后端液压升降支架的高程降低约 160mm,前端液压升降支架高程约降低 470mm;

步骤 19:见图7(d)。

(1)卸载液压升降支架和后临时支腿,使辅助支腿轮箱和驮梁小车支撑架梁机;

(2)拆除前驮运支架揽风绳,将液压升降支架吊挂在主梁之上,将 3m段立柱收缩到驮架底面以上,将前驮运支架短精轧螺纹钢筋抽换为长精轧螺纹钢筋;

(3)辅助支腿轮箱和驮梁小车配合同步使架梁机增加前移约 9m(使前液压升降支架行至导梁机范围之内)。

步骤 20:见图8(a)。

(1)卸载驮梁小车,使后临时支腿支撑架梁机,驱动运梁车跟进,将运梁车前端悬臂梁搭在导梁机尾端,使运梁车与导梁机轨道对接;

(2)驮梁小车与辅助支腿走行轮箱配合同步使架桥机整机向前走行,当后液压升降支架走出隧道口后暂停;

(3)将升降支架 3 m段立柱接到后驮运支架下面,将收缩液压升降支架使立柱置于驮架底面之上;

(4)将后驮运支架短精轧螺纹钢筋抽换为长精轧螺纹钢筋;

(5)驮梁小车与辅助支腿走行轮箱配合同步使架桥机整机向前走行到位;

(6)将前后升降支架柱头均牵设揽风绳。

步骤 21:见图8(b)。

(1)将前后升降支架柱头均牵设揽风绳;

(2)将前支腿固定到前方墩顶,牵设揽风绳;

(3)运梁车将导梁吊机送到隧道出口,利用汽车吊安装导梁吊机;

(4)操作液压升降支架,卸载后临时支腿、驮梁小车、辅助支腿轮箱;

(5)驮梁小车携垫块自行至运梁车之上,拆除后临时支腿放置到运梁车之上,运梁车返回并卸货;

(6)将辅助支腿轮箱及吊柱与联系梁之间的连接拆除。

步骤 22:见图8(c)。

图8 典型工况 3步骤 20~步骤 25(单位:mm)

(1)驱动液压升降支架,将架梁机主梁调平;

(2)驱动液压升降支架,使架桥机同步起升约3.2m;

(3)运梁车将后支腿驮运到隧道出口,利用汽车吊安装后支腿;

(4)在 1号墩处利用汽车吊恢复辅助支腿。

步骤 23:见图8(d)。

(1)卸载液压升降支架,使后支腿及辅助支腿支撑架梁机;

(2)拆除升降支架揽风绳;

(3)利用导梁吊机拆除液压升降支架,拆除后的零部件利用驮梁小车自行至运梁车上,驮梁小车及导梁吊机配合循环将液压升降支架分解并转运至运梁车上;

(4)运梁车返回梁场,卸货并将前支腿上部固定框架放置到驮梁小车之上。

步骤 24:见图8(e)。

(1)运梁车携驮梁小车、前支腿上部固定节、后支腿横梁到隧道出口;

(2)前驮梁小车携前支腿上部固定节自行至架梁机腹内前支腿位置;

(3)安装前支腿固定节;

(4)后驮梁小车携后支腿横梁自行至架梁机后支腿处,利用后支腿处的 2个 10 t电动葫芦将后支腿横梁吊起;

(5)前后驮梁小车分别返回运梁车,运梁车返回梁场。

步骤 25:见图8(f)。

(1)在地基上后支腿轮箱对应处铺设钢轨;

(2)驱动后支腿处的 2个 10 t电动葫芦,使其同步下落将后支腿横梁放置到轨道之上;

(3)安装后支腿横梁;(4)安装过渡轨桥;(5)恢复正常架梁。

3 施工效率

目前 DF900D型导梁式定点起吊架桥机在武广铁路客运专线已多次成功通过铁路双线单洞隧道,上述3种典型工况均已成功实践。武广客铁路运专线的施工实践证明,在人员、物资配备充分的条件下该架桥机可在 5 d内顺利通过隧道实现一个作业循环。

4 施工条件及施工效率

武广铁路客运专线为时速 350 km、无砟轨道,混凝土梁梁宽 13.6m,梁高 3.05m,隧道内孔半径 6.65 m,仰拱顶到隧道内顶约 9.8m,隧道内部仰拱、衬砌等已经施工完毕。运梁车高度 2.75m,驮梁小车高度0.75m,混凝土梁翼缘每侧切肢 1.64m。

图9 隧道口架梁工程实例(典型工况3)

5 施工方案的改善措施、方向

上述施工方案系根据 DF900D导梁式定点起吊架桥机在我国武广铁路客运专线通过铁路双线单洞隧道的实际情况整理的。是现场操作的实际反映,三种典型施工工况的作业原理均没有冗余步骤,实现了最大程度精简;但就施工细节而言,由于受施工工期紧、设计投入人力有限、现场施工条件等诸多因素的影响,显见尚有很多改进空间,详述如下。

5.1 后支腿改进措施

可以在后支腿处设置二级转动(平面转动和立面转动),将架桥机后支腿缩到双线单洞隧道界限以内,实现架梁机后支腿不拆除。后支腿的转动可以借助架桥机已有的液压系统通过适当改造、改装实现而不需吊车配合作业。

5.2 导梁吊机改进措施

导梁吊机的主要问题是横向尺寸超限严重,可以考虑在导梁吊机主梁中心设置竖向转轴,将横向超限的部件旋转 90°,将其放置在顺隧道轴向。这样就可以避免使用大吨位吊车将其吊下。

5.3 辅助支腿改进措施

辅助支腿可以在其联系梁上增加转轴,利用导梁天车将其向前折叠。

结合该设备通过隧道的工艺流程及上述 5.1~5.3的改进措施,可知该设备在实施上述改进措施后可以实现不用吊车配合,自行实现低位驮运状态、通过铁路双线单洞隧道、恢复架梁状态并实现隧道口架梁。

5.4 关于隧道断面及运梁车思考

目前国内时速 350 km客运专线隧道断面一般为轨道顶以上 2430mm处内孔半径 6650mm,轨道顶距仰拱顶约 700mm;时速 350 km的混凝土梁断面一般宽度为 12m,高度为 3.08m,这样的混凝土梁使用我公司高度 2.2m小轮胎运梁车运送可以实现混凝土梁不切肢通过隧道。

混凝土梁翼缘切肢对混凝土梁整体质量将产生一些不利影响,因此小轮胎运梁车将是将来客运专线在山区等复杂工况下的主要研究方向。

国内时速 250 km客运专线隧道断面一般为轨道顶以上 2270mm处内孔半径 6410mm,轨道顶距仰拱顶约 700mm,时速 250 km的混凝土梁断面一般宽度为 12.2m,高度为 3m,这样的混凝土梁使用高度 2.2 m小轮胎运梁车运送混凝土梁也要切肢(仰拱全部施工完毕)。

因为 2.2 m的高度是目前业内 900 t小轮胎运梁车的一个极限值,使用此种运梁车尚不能满足时速250 km混凝土梁不切肢通过小断面隧道的要求。若在时速 250 km的线路上使用时速 350 km的隧道断面,虽然先期固定投资增加了一些,但是会极大地提高施工效率、节省施工单位的设备投资(与使用运架一体机和使用双线并置梁比较),极大地节省梁场的固定投资(与使用多梁场比较),使用时速 350 km隧道断面和小轮胎运梁车可以实现混凝土梁不切肢通过施工完毕的隧道,节约大量的施工成本,同时也为后续的线路提速消除了瓶颈,增加了线路整体的储备容量。因此在时速 250 km的线路上使用时速 350 km的隧道断面也会是一个一本万利的选择,是解决此类问题的一个很好的方案。

6 结语

通过对 DF900D导梁式定点起吊架桥机通过铁路双线单洞隧道技术研究的介绍,旨在为业内同行提供一种有益的参考,为施工单位组织施工提供借鉴,同时也可作为铁路桥隧设计单位参考资料。

[1]GB/T3811—2008,起重机设计规范[S].

[2]陈 浩,张志华,吴耀辉,等.DF900D型导梁式定点起吊架桥机[J].铁道标准设计,2008(3).

[3]陈 浩.铁路客运专线 900 t级架桥机研究[J].铁道标准设计,2008(3)

[4]陈 浩,吴耀辉,张志华,等.铁路客运专线 900 t箱梁提运架设备研究[J].铁道标准设计,2008(3).

[5]熊春奎.铁路箱梁架运设备 DF系列大吨位架桥机简介[J].铁道标准设计,2000(1).

[6]马志富,王世清,王立暖.满足客运专线预制梁通行的隧道扩孔研究[J].铁道标准设计,2007(S1).

[7]徐 勇,金福海,杨福泰,等.武广铁路客运专线四院范围桥梁总体设计[J].铁道标准设计,2010(1).

[8]卜东平,王胜利.209m2扩大断面石质围岩隧道 CRD工法施工技术[J].铁道标准设计,2008(11).

编后语:目前我国已开工建设大量的山区客运专线铁路,遇到的比较突出的问题是桥隧相连地带的箱梁架设问题,由于受隧道净空的限制,架桥机和运梁车运送箱梁通过隧道成为迫切需要解决的技术难题。郑州大方桥梁机械有限公司周治国等同志编写的这篇论文,对解决山区铁路桥隧相连地段简支箱梁的架设难题具有重要的指导和借鉴意义。本刊在 2010年 2期发表了中铁工程设计咨询集团吴红军高级工程师撰写的“桥群、隧道群广泛相间情况下桥梁施工方案研究”论文,较全面地介绍了桥隧相连地段桥梁架设方案。解决此类问题必须树立系统性和全局性的观点,在确保安全、质量、进度的前提下,提高设计规划的合理性,科学合理地规划梁场,尽量减少占用耕地和农田,减少对自然生态环境的破坏,提高铁路建设的技术水平。本刊将在以后陆续刊载此方面的论文,以更好地服务于当前大规模铁路建设。