CRTSⅡ型轨道板(有挡肩)混凝土配合比设计

2010-08-04栾心国李余贤丁永海

栾心国,李余贤,丁永海

(山东铁正工程试验检测中心有限公司,济南 250014)

1 概述

CRTSⅡ型轨道板是我国 CRTS(China Railway Track System)Ⅱ型无砟轨道交通系统的重要组成部分,无砟轨道系统具有平整度高、稳定性好、使用寿命长、乘坐舒适等优点[1],具有广阔的发展前景。石武客运专线 SZ-2标全线采用 CRTSⅡ型板,共铺设 CRTSⅡ型轨道板 21500块,合计用混凝土约 7.42万 m3,强度等级为 C55。

目前石武客运专线 SZ-2标已开始正式生产 CRTSⅡ型轨道板,本文就该轨道板所用的混凝土配合比的设计过程进行了探讨。

2 CRTSⅡ型轨道板混凝土配合比设计方案

2.1 CRTSⅡ型轨道板主要技术指标

CRTSⅡ型轨道板混凝土主要技术指标如表1所示[2]。

表1 CRTSⅡ型轨道板(有挡肩)混凝土主要技术指标

从目前高性能混凝土研究和应用来看,配制满足表1技术要求的混凝土是有可能的。但是由于轨道板生产时,模具的周转要求尽可能的快,16 h抗压强度(放张强度)需要达到 48MPa,这项指标成为 CRTSⅡ型轨道板混凝土配合比设计的关键问题。

2.2 CRTSⅡ型轨道板混凝土配合比设计方案

CRTSⅡ型轨道板用混凝土早期既要有流动度和一定的保塑性,坍落度大,方便施工,又要满足 16 h抗压强度需要达到 48MPa的要求,两者相互矛盾,给配合比设计带来一定的困难。通过国内外研究,目前主要的解决方案如下。

(1)采用超细水泥

此种水泥的特点是比表面积大,早期强度增长快,不需使用掺和料,在京津城际得以应用,缺点是价格过高,需专门生产且生产规模较小,增大了工程成本。

(2)采用早强掺和料提高混凝土强度

目前,早强掺和料主要有活性和惰性两种。使用掺和料避免了水泥使用单一的缺点,不必依赖超细水泥,大大节约水泥使用成本。由于目前掺和料价格较贵,虽然节约水泥使用成本,但是大量使用会增加混凝土的生产成本,因此,在一定程度上也制约了其应用。

(3)采用聚羧酸高效减水剂

聚羧酸高效减水剂具有减水率高,性能稳定等优点,减水率可达 30%以上,因此,掺加该外加剂后可以大大降低水胶比,从而可以提高早期强度。聚羧酸外加剂较大的优点是根据性能需要,优化分子结构,这使得采用聚羧酸高效减水剂配制轨道板混凝土成为可能,也是比较经济的方案。使用聚羧酸高效减水剂的另一优点是原材料充足、易得,降低了混凝土生产难度,但是对聚羧酸高效减水剂质量要求较高,应具备一定的保塑效果。

国内试验表明,前述 3种方案均能配制出满足要求的混凝土。本文结合这 3种方案的优点,采用如下方案:

(1)水泥采用 P◦Ⅱ42.5水泥和 P◦O 52.5水泥来代替超细水泥;

(2)采用矿物掺和料,活性指数满足 1 d≥125%,28d≥110%,并尽可能降低其掺量;

(3)采用聚羧酸高效减水剂,并适当增大其掺量。

3 CRTSⅡ型轨道板混凝土原材料及其主要技术指标

3.1 水泥

水泥分别采用河南同力产 P◦O 52.5水泥和唐山冀东产 P◦Ⅱ42.5水泥,其主要技术指标如表2和表3所示。

表2 河南同力P◦O 52.5水泥主要技术指标

表3 唐山冀东 P◦Ⅱ42.5水泥主要技术指标

3.2 掺和料

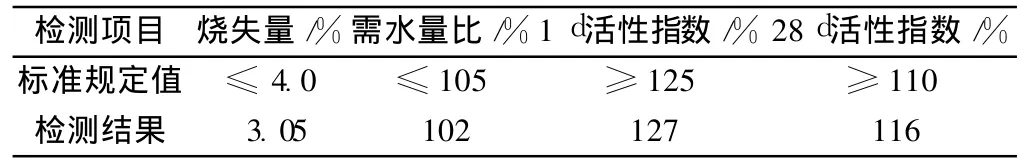

掺和料采用成都天福产 DZ-RS混凝土掺和料,主要技术指标如表4所示。

表4 成都天福DZ-RS混凝土掺和料主要技术指标

3.3 粗骨料

由沙河北冯产 5~10mm和 10~20mm两种规格的碎石按 25%:75%的比例掺配,主要技术指标如表5所示。

3.4 细骨料

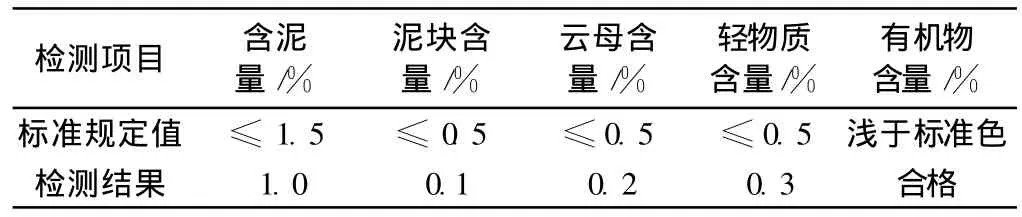

细骨料采用临城产河砂,细度模数 2.8,Ⅱ区中砂,其他技术指标见表6。

表6 细骨料主要技术指标

3.5 减水剂

减水剂采用河北金舵产 JD-9型聚羧酸盐高效减水剂,主要技术指标如表7所示。

4 CRTSⅡ型轨道板混凝土配合比及性能

?

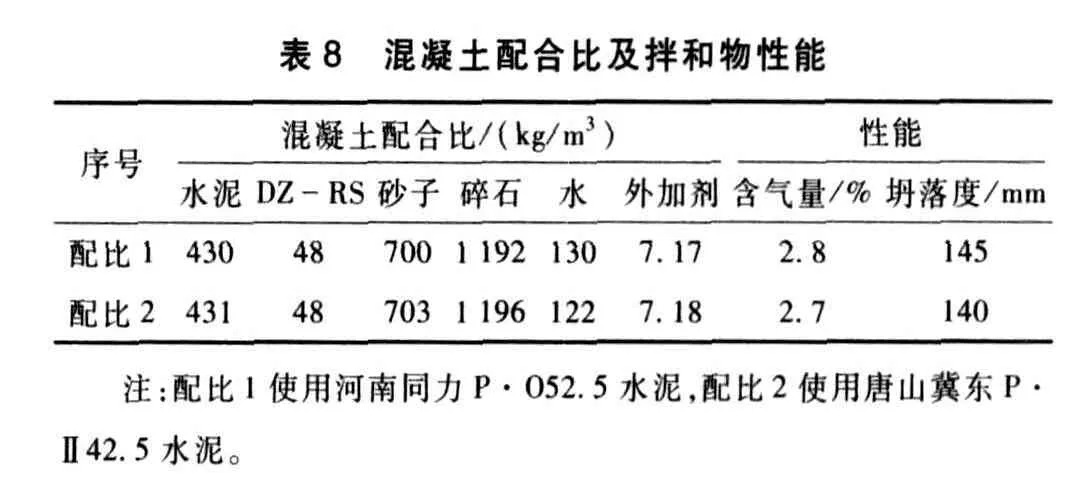

4.1 CRTSⅡ型轨道板混凝土配合比及拌和物性能

根据现场的原材料,混凝土在生产前进行了多次试验调整,为了提高混凝土早期强度,在保证坍落度的前提下水胶比尽可能降低。最后一次试配时,确定水胶比分别为 0.270和 0.255,胶材每 m3总用量分别为478 kg和 479 kg,掺和料掺量均为 10%,砂率均为37%,外加剂掺量为胶凝材料的 1.5%,混凝土配合比及拌和物性能如表8所示。

?

4.2 CRTSⅡ型轨道板混凝土养护

为了模拟混凝土芯部温度的变化规律,更好地指导施工,在配合比试配中,本标段购置 LYYH-Ⅲ型试块养护自动控制系统 1套,该试块养护控制系统是为实现混凝土轨道板模拟试件合理准确的养护而研制的专用自动控制设备,该设备以 Pt100铂电阻温度传感器为一次仪表,以温度巡回检测仪为二次仪表,进行所需测定的温度、时间数据的采集和传输;采用现代计算机控制技术,通过控制单元对电磁阀门的控制来实现台座模具下部散热器内的水温的变化,从而实现对轨道板生产环境温度的控制;通过控制单元对加热驱动箱的控制实现对试块所在水域温度的控制;对轨道板板芯温度进行测量和传输,同时通过计算机控制使目标试块温度同步跟踪轨道板板芯温度实测数据,记录养护全过程相关的实测温度数据,以温度-时间曲线显示养护过程温度变化情况。

配比 1的混凝土试件内部温度变化如图1所示,配比 2的混凝土试件内部温度变化如图2所示。

从图中可以看出,配比1的试件芯部最高温度为47℃,配比 2的试件芯部最高温度为 55℃,入模温度均在24℃左右,刚开始的 7 h试件芯部温度变化不是很明显,在 7~11 h温度逐渐升高,以后逐渐趋于稳定。

4.3 CRTSⅡ型轨道板混凝土力学性能和耐久性能

配比 1和配比 2的混凝土力学性能和耐久性能如表9所示。

表9 配比 1和配比 2的混凝土力学性能和耐久性能

从表9中数据可以看出,配比 1和配比 2的混凝土 16h抗压强度均大于 48MPa,力学性能和耐久性能均满足规范和设计要求。

5 CRTSⅡ型轨道板的施工

石武铁路 SZ-2标轨道板于 2009年 9月正式生产,从混凝土工作性能、力学性能和耐久性能以及脱模后混凝土的外观质量看,配比 1和配比 2的效果是比较理想的。截止到 2009年 10月 15日,已经生产轨道板 500多块,施工坍落度 120~160mm,含气量控制在2.0%~3.0%,混凝土拌和物性能满足施工要求;16 h抗压强度 49~51MPa,28 d抗压强度 68~74MPa,均满足设计和规范要求。通过配比的设计和验证,提出的方案是可行的。

6 CRTSⅡ型轨道板混凝土配合比关键因素分析与探讨

6.1 注意混凝土拌和温度和养护温度[3]

混凝土的拌和温度是影响早期强度的一个重要因素。混凝土的拌和温度高,凝结时间就会缩短,早期强度就能提高,拌和物温度低,胶凝材料水化反应慢,凝结时间就会延长,影响混凝土的早期强度。配比 1的试件芯部最高温度只有 47℃,16h抗压强度为 48.5MPa,如果温度能再提高一些,16h抗压强度会更高。

6.2 控制混凝土黏度[4]

在使用硅酸盐水泥或普通硅酸盐水泥时,由于水胶比的降低,造成混凝土黏度增加。为了施工方便且混凝土中气泡更快溢出,黏度宜降低,可以通过调整胶凝材料、砂率等组成来实现。

为了解决混凝土黏度较大的问题,本标段施工时对振捣工艺进行了改进:下料过程分 3次(最后一次为补料),振捣也相应分 3次,并对振动参数反复改进,改进后的振捣工艺使得混凝土更加密实,大大减少了混凝土表面的气泡,改善了混凝土外观质量。

6.3 控制混凝土原材料质量[5]

低水胶比混凝土对原材料的质量要求更加严格,一些影响混凝土状态和强度的关键指标如砂子、碎石的含泥量和泥块含量,掺和料的活性指数,水泥的强度等必须严格控制。

7 结语

(1)CRTSⅡ型轨道板作为一种新产品,达到其性能指标的要求有不同的技术途径;

(2)通过本标段轨道板的正式生产,证明混凝土配合比的方案是可行的,采用矿物掺和料和聚羧酸高效减水剂双掺方案,可以降低水胶比,为提高早期强度提供了保证,而且用硅酸盐水泥和普通硅酸盐代替超细水泥成为可能;

(3)混凝土的拌和温度、养护温度和黏度等因素直接影响到混凝土的质量和外观,必须严格控制。

[1]卢建中.博格式轨道板预制关键技术探讨[J].铁道建筑技术,2007(3):4-8.

[2]科技基[2008]173号,《客运专线铁路 CRTSⅡ型板式无砟轨道混凝土轨道板(有挡肩)暂行技术条件》[S].

[3]张恩龙,等.CRTSⅡ型轨道板混凝土技术[J].混凝土与水泥制品,2009(3):21-25.

[4]张小娟.京津城际轨道交通用轨道板制造的几个问题探讨[J].铁道标准设计,2007(8):8-10.

[5]苏学波.客运专线无砟轨道板的制造[J].铁道标准设计,2006(7):14-16.