大型筒体埋弧自动焊的焊接工艺

2010-07-30李玉柱于华

李玉柱,于华

(1.郑州华电钢结构工程技术有限公司,河南 郑州 450052;2.河南科技大学 材料科学与工程学院,河南 洛阳 471003)

1 16Mo3耐热钢筒体的焊接工艺评定

Ø6m×8.2m窑筒体是大型回转窑,其主要技术难点是:

(1)筒体中有相当部分的筒体板的材质为16Mo3,该钢种为珠光体耐热钢,耐热钢的埋弧自动焊没有成熟经验。

(2)轮带筒节上的垫板为螺栓坚固结构,即为活垫板,为确保活垫板加工后的薄厚差≤3mm,必须严格控制轮带筒节外径为Ø5000mm的筒体椭圆度≤3mm,该产品的生产全过程均由外商现场监制。该产品图纸技术要求高,制作难度大,因此,制作合理的焊接工艺规程非常关键。

1.1 试板的焊接

(1)焊接性分析。对 16Mo3钢进行化学成分分析可知,该钢中 C,Mn,Si,Ni,Cr,Mo,P,S,Cu的质量分数分别为 0.172%,0.770%,0.260%,0.060%,0.040%,0.330%,0.013%,0.001%,0.030%;进行力学性能分析可知,σb为 505MPa,σs为 360MPa。

1)16Mo3中的 Mo元素是中强碳化物形成元素,在钢中与碳结合生成细小的碳化物,起弥散强化作用。同时,能够推迟珠光体的转变,细化珠光体晶粒,提高钢的强度。Mo溶解在 α固溶体时,固溶体发生晶格畸变,以提高晶格原子键引力,增强 α铁素体的再结晶温度,析出较稳定的碳化物,从而提高钢的中温强度。

2)根据碳当量计算公式,其碳当量为 0.38%时,16Mo3具有良好的焊接性,与低合金结构钢相似。

3)16Mo3钢在焊接过程中有一定的淬硬倾向、冷裂倾向,当室温≤20℃时应考虑焊前预热;当筒体板厚分别为 δ=45mm,δ=75mm时,考虑到其钢板拘束度大,焊前均应预热并合理选择焊接工艺参数。

(2)焊接材料及方法。工艺评定用 2块试板,试板尺寸为 40mm×400mm×400mm,打底、填充及盖面全部采用埋弧自动焊,直流反接。选择焊接材料时,为提高焊缝金属抗裂性能,所选焊缝金属的含碳量应略低于母材,铆工定位焊时用 R102焊条,直径 Ø4mm;埋弧自动焊时材料选用 H08MnMoA焊丝,直径 Ø4mm,配 HJ350焊剂。为确保焊缝质量满足探伤要求,采用全焊透的双 V形坡口,边缘及坡口内部应无金属屑、毛刺、气割熔渣及缺陷,试板坡口形式如图 1所示。

图1 试板坡口形式

(3)焊接工艺规程。焊前准备。检查坡口尺寸及装配质量,要求错边量≤1.5mm,筒体装配必须保证间隙均匀、高低平整,在坡口处和坡口边缘10~20mm范围内将锈蚀、油污、氧化皮、水分等杂质清理干净,露出金属光泽;焊条经 350~400℃烘干 2h,随取随用;将焊丝表面的锈蚀、油污清理干净,有局部折弯时应在盘丝机上校直,露出金属光泽;焊剂经 250~350℃烘干。

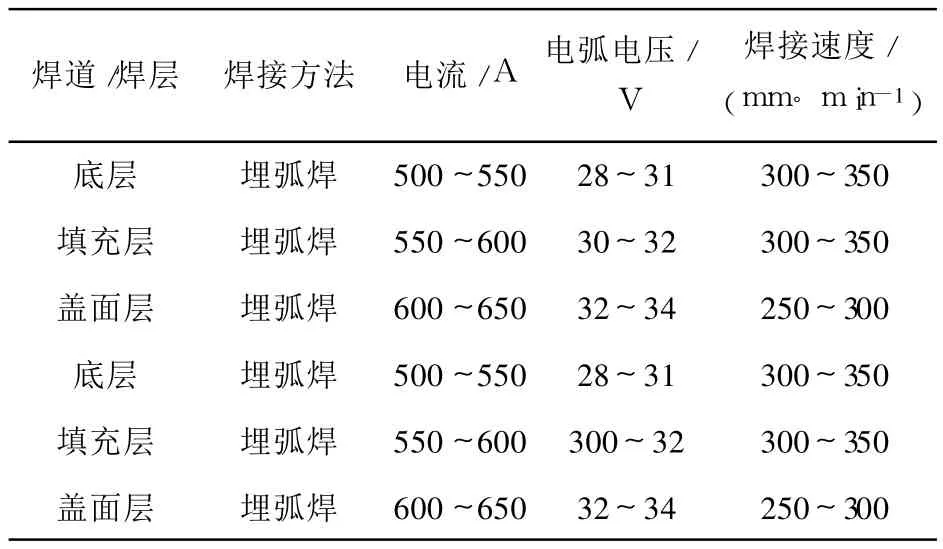

试板的焊接为短弧多层多道焊。双面对称施焊,反面严格清根,以彻底清除氧化皮,每层焊完后要清除熔渣,合理运条,防止在层间边缘出现未熔合、咬边、气孔等缺陷,焊前要预热 100~150℃,层间温度控制在 100~200℃之间。焊接工艺规范参数见表 1。

表1 焊接工艺规范参数

1.2 工艺评定结果

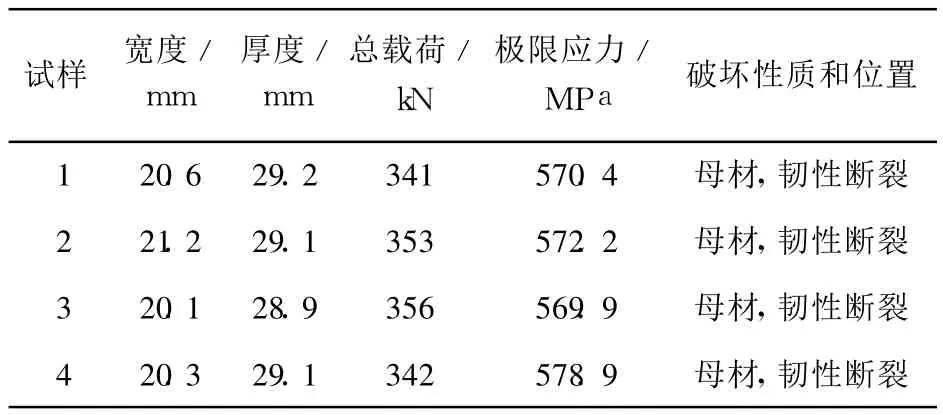

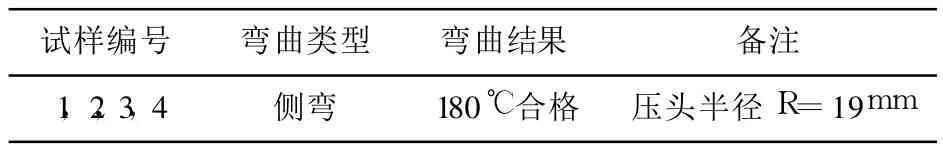

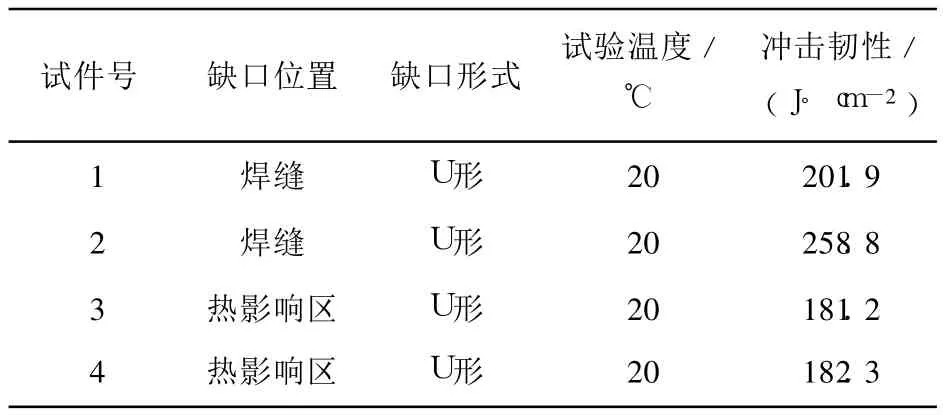

WAW-Y500微机控制电流伺服万能试验机进行了拉伸、弯曲试验,冲击试验是在 JB-30B冲击试验机上进行。试验结果详见表 2、表 3、表 4。

表2 焊接接头拉伸试验结果

表3 焊接接头的侧弯试验结果

表4 焊接接头的冲击韧性试验结果

上述焊缝的机械性能均满足丹麦 F.L.SMITH公司图纸技术要求,焊缝探伤也达到标准要求,说明试板的焊接工艺可行,用该焊接工艺规程对窑筒体进行施焊焊缝质量可靠。

1.3 冲击断口形貌分析

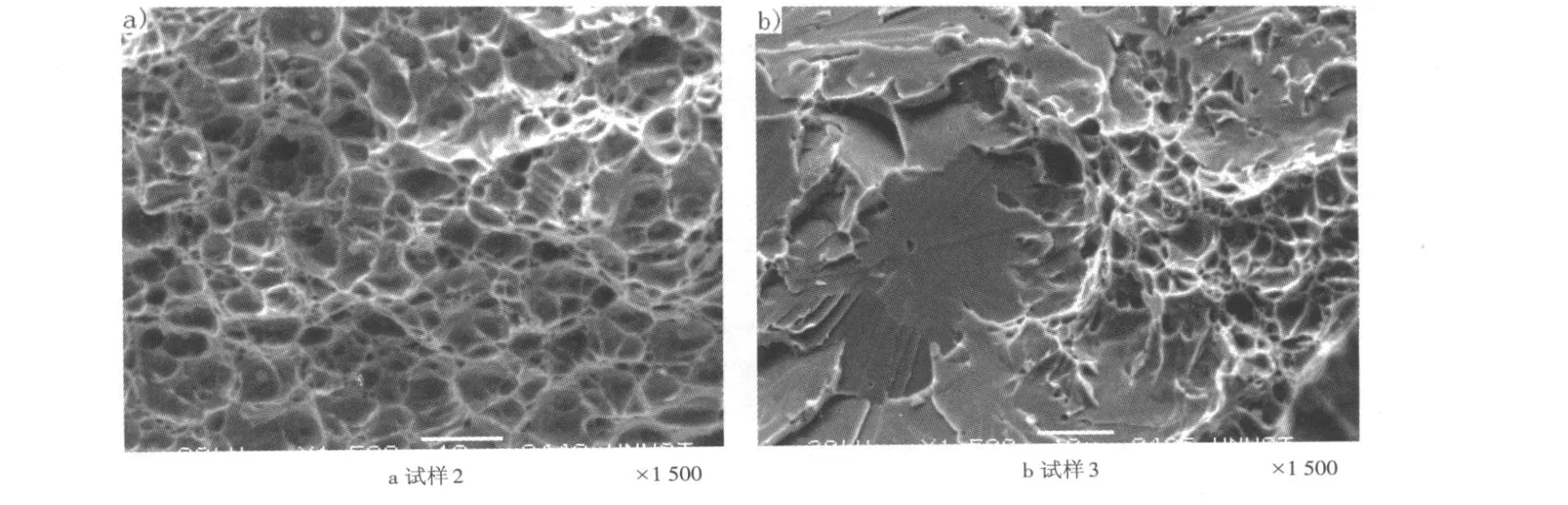

图2为试样 2、试样 3中断区的微观断口形貌,由断口微观形貌分析原理可知,河流花样是脆性断裂断口微观形貌的一种标志,而韧性断裂微观形貌多表现为韧窝。很明显可以看出,图 2a断口形貌为大量的韧窝,且是拉长的,表明塑性变形量比较大,而在试样 3的终断区发现了河流花样较多,表明试样 3有脆性断裂特征,这与冲击试验结果试样 3的冲击韧度值较低是相吻合的。

通过扫描电镜对冲击断口形貌进行观察分析可知,缺口在焊缝区的试样,其断口形貌主要为韧窝,而缺口在热影响区的试样,断口形貌出现很多河流花样,有脆性断裂特征,其冲击韧性低,虽然热影响区的冲击断口的微观形貌中出现脆性断裂特征,但其冲击韧度值符合图纸技术要求。

2 筒体装焊时的工艺

2.1 轮带筒节椭圆度的控制

(1)严格控制筒体板备料时的尺寸精度和形位公差,加强过程控制,制定筒体关键件工序跟踪卡,对备料阶段的每一道工序(下料→气割→刨边)层层控制,严格把关,确保备料件筒体板的尺寸精度和形位公差符合下列要求:对角线差≤1.5mm、两长边(短边)差≤0.5mm、周边直线度≤1mm。

(2)为保证外圆周长误差 ±5mm,考虑到筒体板在卷制过程中会被碾长,下料阶段的筒体板展开长按直径 -5mm备制。

(3)铆工滚圆时尽可能减少滚制遍数,以减少筒体的碾长量。

图2 终断区形貌

(4)下料所做的卡样板的长度为 2m,滚圆曲率应达到样板与筒体贴合严密,其间隙不大于 1mm。

(5)装焊纵缝并在意大利三辊卷板机压焊缝找圆后,应在筒体两端装焊“米”字支撑。

2.2 各运输段的装配工艺

装配运输段时首先要根据简体的直径、筒节、运输段及简体长度调整装配轮胎。然后,按照设计图纸及排料图的顺序把筒节放到轮胎上,在装配过程中,要注意轮带筒节的档次、筒节方向基准中心线标注的正确性。在筒内进行操作时要将 4条中心对齐 ,先固定 2点(如 0°,90°),转动 90°后再点焊其余2点 (如 90°,270°),保证对口间隙为 0 ~1mm。其相临简节内壁的平直度是靠平尺(长度 1000~2000 mm)来控制的。调整好后,先用工艺连接板固定再点焊坡口。焊接后,要保证在任一运输段的端面处的圆周长度公差为 0.25%D,两相临运输段在接缝处的周长差≤0.2%D且不得大于 7mm;长度公差为运输段的 0.025%;两端面的偏差≤1mm。运输段或筒体装配焊接后,卸掉工艺支撑保留运输支撑,并磨掉点焊疤。

3 结束语

(1)Ø5m×80m窑筒体材质为珠光体耐热钢(16Mo3),其纵、环缝等关键焊缝均采用埋弧自动焊,焊接材料选用 H 08MnMoA焊丝,直径 Ø4mm,焊剂 HJ 350。工艺评定中各项力学性能试验结果都满足图纸技术要求,筒体的焊接工艺规程切实可行。

(2)通过扫描电镜对冲击断口形貌进行观分析,缺口在焊缝断的试样断口形貌主要为韧窝,而缺口热影响区的试样断口形貌出现了河流花样,有脆性断裂特征,其冲击韧性低,微观分析结果与工艺评定试验结果一致。

(3)该类钢的大型结构件埋弧自动焊的生产制作,为类似产品的生产积累了宝贵的经验。

[1]张晓娟,冯启华,姚鹏武.埋弧焊焊缝冲击断口评定简析[J].焊管,2005(6):100-102.

[2]于华,权建军,李伟武,等.压力钢管的焊接工艺规程[J].焊接技术,2002(6):44-46.

[3]陈裕川.焊接工艺评定手册[M].北京:机械工业出版社,2000:240-241.

[4]俞逢英.焊接接头实验方法[M].北京:机械工业出版社,1998:35-53.