加强监测诊断,确保船用动力设备运行安全

2010-07-30迟立杰

许 斌,迟立杰

(91315部队,辽宁大连 116041)

设备状态监测与故障诊断技术是指在船用动力设备运行中或者基本不拆卸动力设备的情况下,定期或者视情获取船用动力设备技术状态信息,并进行相关分析,判定船用动力设备的运行状态及故障的部位、原因,预测可能发生的故障。因此,设备状态监测与故障诊断技术,在对船用动力系统主要设备的保障中,将起着越来越重要的作用,做好设备状态监测与故障诊断工作是保证轮船在运输作业中的安全、提高远洋轮船使用效率的关键。船用动力系统主要包括设备润滑系统、燃油系统、液压油系统、泵和推力轴承系统等。各系统中的主要设备有柴油机、空压机、电机、泵、轴承、齿轮箱等。本文从对各旋转设备的振动分析技术和对各动力系统润滑油、液压油、燃油的油液分析技术两个方面,来探讨船用动力系统主要设备的运行安全。

1 油液分析技术在船用动力系统运行安全中的应用

在油液分析技术中,主要是对船用动力系统的主要设备进行油液光谱、铁谱和理化指标进行监测分析。油液的光谱和铁谱分析技术更适用于开展船用动力设备状态跟踪监测工作。一般的做法是先由它完成同一台船用动力系统的主要设备,在不同换油时间里大量油样的磨粒浓度测定,建立监测基准线。一旦在以后的监测过程中发现磨粒数量异常增加,则结合磨粒成分的识别技术,探明磨损机理,判断动力系统机械设备失效类型。油液的理化指标监测是保证船用设备运行安全的关键。

1.1 运用油液的铁谱和光谱分析技术,确保船用设备的运行安全

油液铁谱分析技术是利用高梯度的强磁场将油样中所含的机械磨损磨屑 (铁磁性)按其粒度大小有序地分离出来,通过对磨屑进行形状、大小、成分、数量、粒度分布方面的定性和定量观测,以判断设备的磨损状况和趋势,检测设备状态,预测或诊断故障。油液光谱分析技术是应用原子吸收光谱仪 (AAS)、原子发射光谱仪 (AES)和感应耦合电离发射光谱仪 (ICPES)等对油液进行光谱分析,通过分析油液中金属磨粒、添加剂、污染物化学元素的成分、含量和对比不同时期油液中金属含量的增加速度,了解设备摩擦副的磨损情况。

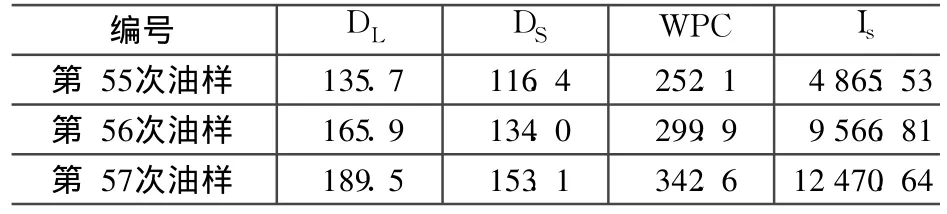

1)监测诊断某船柴油机连杆轴瓦镀层异常磨损故障。自 2005年 4月我们开始对某运输船柴油机进行润滑油油样采集,到 2008年 4月,该船柴油机在3年的时间里共工作约 5 860 h,我们采集到该船柴油机的在用润滑油油样 57个,共做了 57次光谱分析,表 1为该船柴油机润滑系统第 55次、56次、57次油样光谱分析数据。从表中 3次油样光谱分析发现,铁、铅、铜元素含量明显大于其它磨损金属元素含量,其中铁最大值为 195.2μg/g、铅最大值为178.4μg/g、铜最大值为 159.7μg/g,而且油样中铁、铅、铜元素含量有明显的继续上升趋势。

表1 柴油机润滑系统 3次油样光谱分析数据 μg/g

我们又对这 3个油样分别作了分析式铁谱分析和直读式铁谱分析,从分析式铁谱的 3张谱片上可以看出,3个油样中存在数量较多的大金属磨粒,最大的磨粒为长达 100μm非铁磁性磨粒,而且磨粒表面有严重的滑动磨损迹象,油样的直读式铁谱分析数据见表 2。

表2 油样直读式铁谱分析数据

从这 3个油样直读式铁谱分析数据中可以看出:3个油样中所含金属磨损大磨粒 “DL” (大于5μm)、小磨粒 “DS” (1~2μm)、磨粒总数 WPC=DL+DS、磨损严重度指数 IS=(DL+DS)×(DL-DS),4个磨损指标不但较高,而且都出现不断升高的趋势。通过对油样进行分析式铁谱的谱片分析、直读式铁谱的数据分析和油液光谱分析技术的数据分析,可以初步断定该船柴油机内部存在异常磨损。建议该船尽快进厂检验修理,并建议重点检查该船柴油机含铅轴瓦状况。在坞修中,船厂对柴油机进行 W5级拆检维修,抽检发现连杆大端下轴瓦出现若干处 5~15 mm2范围铅铜减磨镀层异常剥落。这一问题引起维修部门的高度重视,决定扩大拆检范围,结果发现柴油机 42副连杆轴瓦共有 29片下轴瓦镀层存在不同程度的涂层剥落现象,经专家鉴定剥落磨粒是铅铜合金的黄铜磨粒,属于严重异常磨损。

2)监测诊断某船柴油机润滑系统进入海水造成的故障隐患。在油液分析技术中,对设备的一次取样虽不能判断其将来的磨损发展趋势,但是如果一次油样中某种金属元素的浓度绝对值较大,就可以初步确定设备存在故障隐患。如:在一次对某运输船柴油机进行滑油光谱检测中,我们发现油样中Na、Mg元素含量分别是 901μg/g、180μg/g,初步判断柴油机润滑油系统中进入海水,为了进一步确定故障隐患,我们又对该油样做了水分含量检测,其油样的水分含量为 3.603 8%,严重超出润滑油正常水分含量不超过 0.3%的标准,验证了柴油机润滑油系统进海水的故障隐患,后经拆修,发现由于海水泵泄漏,海水经齿轮箱进入到柴油机润滑油系统中。

1.2 利用油液理化指标综合检测分析法,监测诊断某船柴油机轴承烧伤故障

对润滑油的理化指标检测分析,主要是保证轮船在用润滑油的油质,并通过润滑油指标综合检测诊断装备的故障及其原因。2004年 6月 14日,某船员发现柴油机第 4、5、6缸缸头上有紫铜末状杂质。为此,检查柴油机润滑油系统,在柴油机曲轴箱里发现有轴承脱落的合金。查看各道主轴承外部,发现第 4、5道主轴承有轻度拉毛,第 6道主轴承下瓦后部有轻度拉毛和轻度烧伤痕迹。取出油样进行理化指标综合检测,从分析结果得知该船柴油机循环油柜润滑油的 40℃粘度为 10.03×10-6m2/s,闪点为 218℃,而在用润滑油新油的 40℃粘度应该是(34.5~41.5)×10-6m2/s,闪点为 225℃左右,对比在用油的检测结果与新油的技术指标可以看出,柴油机循环油柜中在用润滑油的 40℃粘度低于新油(24~31)×10-6m2/s左右,在用润滑油的闪点低于新油的闪点 7℃左右,说明该船柴油机循环油柜中的润滑油遭到了严重的燃料稀释,也就是说柴油机润滑油系统中进入了柴油,导致油柜中的润滑油失去润滑作用,致使柴油机第 4、5、6道主轴承在其表面上没有润滑油膜保护的情况下进行运转,引起主轴承轻度拉毛和轻度烧伤的故障。进一步拆卸分析发现:柴油机润滑油系统中进入的柴油是由于第 5缸油泵喷油器的进油管修后安装位置不正,被气阀弹簧磨破,使燃油漏入曲轴箱,导致润滑油粘度下降,致使柴油机第 4、5、6道轴承润滑油油膜难以建立,而造成轴承拉毛和烧伤。

1.3 认真做好监测信息的采集,正确掌握船用设备的运行状况

油样采集是做好油液监测工作的关键,由于油样采集不当,造成了油液监测中的不确定数据,对于这些数据应该进行重新采样重新监测,造成不确定数据油样采集原因很多,主要有:①油样采集人员没有在设备充分运转以后进行油样采集,使得采集到的油样代表不了整个设备的润滑状态,所以规定在设备充分运行 30 min以上,设备停止运转 15 min之内采集油样;②油样采集位置不正确,造成数据不确定,取样点应该选择在过滤器之前,避免油样经过过滤器过滤,更不能将取样点选择在润滑系统的底部或死角处,应该选择在油位的中上部;③油样采集人员责任心不强造成数据不确定,如采集多个油样公用一个取油管、取油瓶,使用不干净的器皿存装油样,传送油样过程中,没有密封储油瓶,使油样污染,取样记录不详造成油样混乱等等。

2 冲击脉冲技术在船用动力设备滚动轴承运行安全中的应用

在船用主要动力设备中,滚动轴承的使用十分广泛,要做好船用主要动力设备的监测诊断工作,就必须做好滚动轴承的故障诊断。滚动轴承故障诊断主要是对地脚固定良好的电动机、鼓风机、泵等设备进行准确可靠的监测诊断。

2.1 冲击脉冲法的基本原理

滚动轴承中有缺陷时,如有疲劳剥落、裂纹、磨损和混有杂物时,滚动体与内外环的不规则面相对运动就会引起脉冲性振动,即 “冲击脉冲”。冲击脉冲的能量与冲击的速度、接触面有关。由于阻尼的作用,这是一种衰减性振动。冲击脉冲的强弱反映了故障的程度,并且和轴承的线速度有关。冲击脉冲法就是基于这个原理。船用的主要动力设备中,处于高速运转的滚动轴承,承受着转子的动、静负荷,工况比较复杂。因此,对轴承的质量、运转条件都有很高的要求。轴承上的各种缺陷在工作时都能够在轴承振动信号中反映出来,滚动体的冲击会产生宽带高频冲击脉冲振动,冲击脉冲形成压缩波在金属内传递给轴承座,在对轴承检测时通过仪器传感器采集振动信号,并显示出轴承的高频冲击脉冲,据此可判别轴承状态。轴承故障检测仪是应用冲击脉冲法原理诊断轴承故障的专业仪器,其加速度传感器对输出信号的处理与其它振动法有一定的区别。它对信号不作宽测量,而只是在传感器的固有频率上测量,轴承的冲击振动经轴承座传递到传感器上,激起其固有频率的减幅振荡,这个振动的幅度与轴承的故障严重程度成正比。轴承故障检测仪测量电路中采用了以传感器频率为中心频率的带通滤波器,滤掉了轴承附近中低频率的机械干扰,只通过反映冲击脉冲的高频部分。其高频信号经过可调衰减器和放大器,再经过保络减波得到解调后的信号,由电压比较器与预先设定的电压作比较,当超过此电压时,就使多谐振荡器产生 1.5 kHz的高频信号,显示出相应的冲击脉冲值。通过轴承故障检测仪的设定,使得仪器的显示值仅与轴承的损伤程度有关,不同型号的滚动轴承,只要测定地毯值 dBc和标准冲击水平值 dBn两个值,就可以判断被测轴承是否存在故障以及故障程度。

2.2 冲击脉冲法的实施要点

1)选择测量点。为了准确判断轴承状态,必须采集可靠的信号,因此,在选择轴承测点时,应该遵循:测点选在轴承的承载区,传感器对着轴的转向位置。轴承故障检测仪的传感器在轴承座选择测点不同,其检测的灵敏度相差很大;在轴承与测量点之间的信号传递路径应尽可能地选择直线最短路径,测点与轴承外圈的距离尽可能要短,一般不应超过 75 mm;信号的传播路径只应包括唯一一个接触面,即轴承和轴承座之间的接触面。由于轴承冲击振动的频率很高,振动信号每通过一次零件界面,其能量损失达 80%,测点与轴承外圈之间信号传递过程中通过的界面越多,信号衰减和失真越严重,因此在信号传递中,还应尽量避开空腔、水套、填料、螺栓之类的中间介质或机械零件;保证传感器探头与测点有良好的接触。首先,传感器探头的球面半径要小于测点所在设备的曲率半径。其次,测点所在部位应避免厚实的油漆表层;尽量做到每次测试的设备工况、测点位置、仪器都应相同,以保证测试的真实性和可比性。

2)测试条件。测试条件:对滚动轴承的监测诊断是一项长期且周期性较强的工作,被测设备需要在载荷工况下运行,而且每次测试设备工况、测点位置、仪器都应相同;轴承以外其它振动构成轴承振动信号检测的干扰源,是实施冲击脉冲法诊断的最大障碍,因此要识别和排除干扰因素。

3)建立判断标准。冲击脉冲幅值的大小与轴承的转速、尺寸有关,同时也表示了损伤的严重程度。目前的冲击脉冲测试仪器已经对冲击脉冲幅值进行归一化处理。假设 dBm表示脉冲峰值,则该值与轴承转速和尺寸无关,仅与轴承状态有关。使用轴承故障检测仪,要建立判别标准,以判断轴承是否存在故障及故障的严重程度。当 dBc≤10 dB,dBn≤20 dB时,轴承状态良好;当 dBc<dBn≤35 dB时,轴承存在劣化倾向,处于早期损伤;当dBn>50 dB时,轴承损伤严重,应检查处理;当dBc和 dBn数值接近,一般 dBc>dBn>20 dB时,轴承润滑不良。

2.3 滚动轴承故障诊断实例

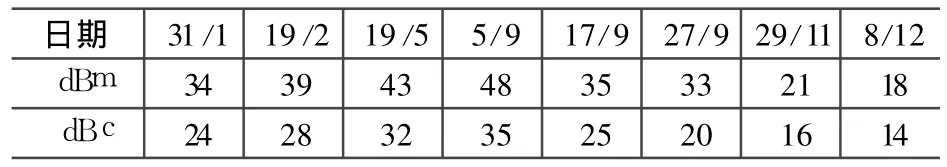

2008年,我们对某运输船海水冷却泵的运行情况进行了跟踪监测,该泵轴承的直径为 80 mm,转速为 1 500 r/min,得知 dBi=20 dB,一年共对其跟踪监测 8次,监测结果见表 3。

表3 某船海水冷却泵运行情况 dB

从以上 8次监测结果可知,该泵轴承脉冲峰值和地毯值的变化趋势,2008年 1月 31日监测的脉冲峰值和地毯值分别为 34 dB和 24 dB,根据轴承故障判断标准,发现该泵轴承存在劣化倾向,处于早期损伤。2月 19日跟踪监测的脉冲峰值和地毯值分别为 39 dB和 28 dB,5月 19日跟踪监测的脉冲峰值和地毯值分别为 43 dB和 32 dB,从跟踪监测可以看出该泵轴承脉冲峰值和地毯值在逐渐提高,到 9月 5日该泵轴承脉冲峰值和地毯值为最高,分别为 48 dB和 35 dB。针对该泵轴承十分严重的劣化趋势,2008年 9月中旬我们建议运输公司对该泵轴承进行拆卸维修,经拆卸发现,该泵轴承发生严重的变形,船厂给该泵及时地更换了新的轴承。我们对该泵新换的轴承继续进行跟踪监测,从表 3的监测结果可以看到,新换的轴承脉冲峰值和地毯值有明显下降趋势,2008年 12月 8日监测的脉冲峰值和地毯值分别为 18 dB和 14 dB,根据轴承故障判断标准,该泵运行状态趋向良好。

3 结束语

船用动力设备的运行安全是船舶海上运行安全的关键,做好船用动力设备的管理工作,必须加强使用设备状态监测与故障诊断技术,要做到科学管理船用设备的运行安全,作为从事设备状态监测与故障诊断的专业技术人员,应该争取领导的大力支持,视情配置功能齐全的精密监测诊断仪器或系统,以坚韧不拔的毅力,不辞劳苦地去实践,将监测与诊断的理论、技巧、方法与设备管理有机地结合起来,确保船用动力的运行安全。