污水处理厂改造为A/A/O工艺工程研究

2010-07-27史骏吕宏

史骏 吕宏

(1、中国通用机械工程总公司,北京 100050 2、浙江天野实业有限公司,浙江 杭州 310005)

前言

某污水处理厂原为HCR(高效生化)二级处理工艺,设计出水按照《污水综合排放标准》(GB8978-1996)定 为 CODcr≤85mg/L,BOD5≤20mg/L,SS≤20mg/L。但近年来,随着经济的发展,污水排放标准有了新的要求,即该污水厂要求达到《城镇污水处理厂污染物排放标准》(GB18918-2002)中一级B的要求。这样,原有的处理工艺已经不能满足新的出水要求。因此,需要对污水厂进行改造,以使污水处理厂出水水质达到新排放标准的要求,并降低运行能耗与管理难度,节约运行费用。

1 改造前运行工况

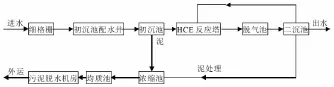

1.1 HCR工艺流程

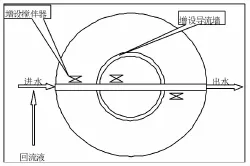

工艺流程见图1

该工艺的主要特点是:系统占地少,基建费用低;足够的溶解氧保证了好氧生物处理系统的高负荷运行;HCR为完全混合型反应器,加上高浓度污泥的共同作用,进水流量和浓度的大幅度波动得以充分缓和,毒害性物质同时也得到稀释,从而有效提高了HCR系统的抗冲击负荷能力。工艺缺点是:能耗较高,出水SS不能保证,不能去除NH4+-N。

1.2 HCR工艺运行工况说明

1.2.1 进水影响

进厂水中以印染废水为主,工业废水比重较大,超过总量的50%,工业废水中又以印染类废水为主,生化性较差。且进水水质不稳定,CODcr常超过原水设计值。

1.2.2 HCR反应塔

HCR反应塔对NH4+-N的平均去除率较低,出水NH4+-N达不到GB18918-2002一级B排放标准。没有生化去除TN的功能区,TN基本没有去除。基本没有去除TP的功能区,TP的去除主要通过投加聚合氯化铝固化,经沉淀排泥带走;运行费用太高,管理难度大。反应塔的能耗较高(电耗约30360度/日),约占整个厂运行能耗的60%,与CODcr的去除率不成比例,效率低。为改善活性污泥的沉降性能,保障出水水质,在二沉池前投加聚合氯化铝。但出水COD仍在70-100mg/L波动,且如果活性污泥中凝聚性良好的菌胶团被破坏或破碎,其沉降性能变差,致使泥水分离效果不好,造成出水SS超标。

2 中试试验

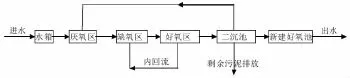

2.1 研究内容及流程

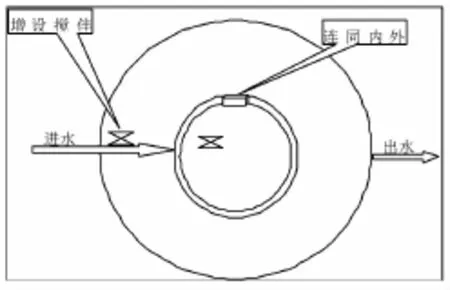

研究内容为A/A/O工艺取代HCR工艺的可行性。流程见图2

2.2 研究方法

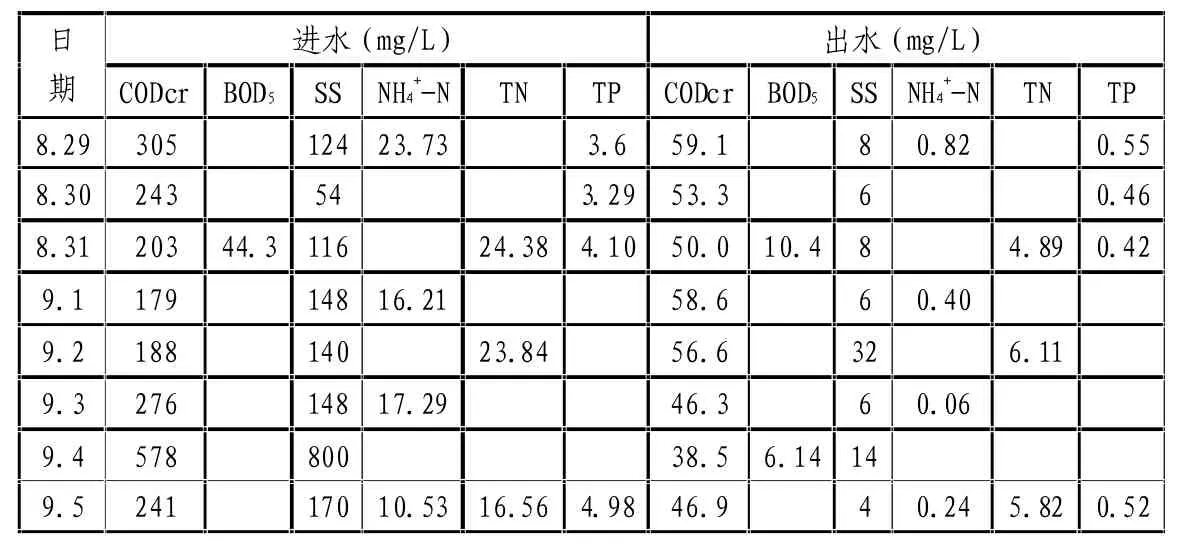

摸拟装置以10m3/d的规模进行试验,在确定较优工况(泥龄20-25天,污泥回流比控制在40%-50%)阶段主要分三个不同工况试验,其中,较优工况测试结果见表1。

从上表可以看出:在较优工况条件下,CODcr、BOD5 、SS 、NH4+-N、TN、TP 达标排放率达到100%,出水较好。

图1 HCR工艺流程图

图2 试验工艺流程图

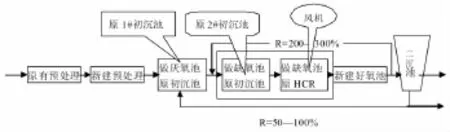

图3 改造后处理工艺流程示意图

表1 较优工况数据表

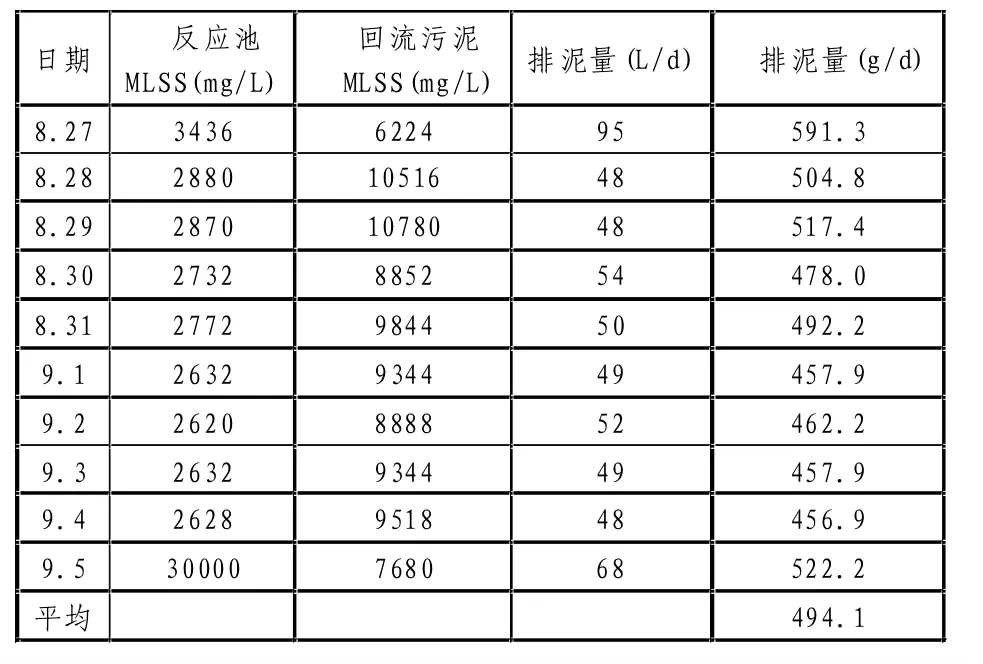

按表1中较优工况试验条件下,对改造后剩余污泥量的预测见表2。

从上表可知:在较优工况和处理量为10m3/d的条件下,排泥量最大为591.3g/d,平均排泥量为494.1 g/d,依此推算,改造后10万m3/d的处理量下,排泥量最大为5.0吨/日。

如果泥龄按20d进行计算改造后的剩余污泥量,则改造后10万m3/d的处理量下,排泥量最大为9.0吨/日。考虑到进水中SS含量较高,剩余污泥量还会有所增加。

综上可知,排泥量(干泥)按10吨/日计算,则脱水机房要求的处理能力为60吨/日(含水率为80%),而现状处理量为125吨/日(含水率为80%),脱水机2台,因此,改造后脱水机仍能满足剩余污泥的脱水要求。

2.3 试验结论

通过中试实验,对所获得的实验数据等进行归纳统计和分析处理,得到以下结论:

2.3.1 模型的设计、制作和运行基本正常,达到预期的目的。

2.3.2 实验采用的工艺方案,在目前的进水水质条件下,COD、BOD、NH4+-N、TN、TP 等几项关键指标达到GB18918-2002一级B标准的达标率达100%。

2.3.3 在中试实验装置的沉淀条件下,不投加聚合氯化铝,出水的SS达到了GB18918-2002的一级B标准的要求。

图4

图5 原HCR反应塔及脱气池改造示意图

2.3.4 HCR反应塔8台循环泵的射流曝气量不足。HCR反应塔对COD、NH4+-N的去除率较低。HCR反应塔对污泥沉降性能造成了不利的影响。

3 改造方案

针对污水厂的现有实际情况,并考虑改造工程的投资以及改造完成后的运行费用,改造方案选择了取消初沉池的沉淀功能,在现有基础上改造为A/A/O工艺流程的方案。

3.1 改造后处理工艺流程

工艺流程示意图见图3

3.2 主要构筑物的改造

3.2.1 初沉池改造

初沉池改造示意图见图4

改造方案为去掉原初沉池内刮吸泥设备等,增设潜水搅拌器,增加导流墙,保障池内的混合反应状态。在初沉池取消后,在初沉池前新建一座预处理措施,包括细格栅一组和曝气沉砂池一座。取消初沉池沉淀功能可增强生化处理效果,避免污水二次提升,并利用现有设施节约了用地。

3.2.2 原HCR反应塔及脱气池改造

原HCR反应塔及脱气池改造示意图见图5

将原HCR反应塔及脱气池改造为缺氧池方案为去掉HCR反应塔内射流曝气管、曝气设备等,增设潜水搅拌器,并连通内、外环区域,保障池内的混合反应状态。该方案可降低电耗和聚合氯化铝的投加量;降低土建成本;提高SS处理质量和提高现有设施的利用率。

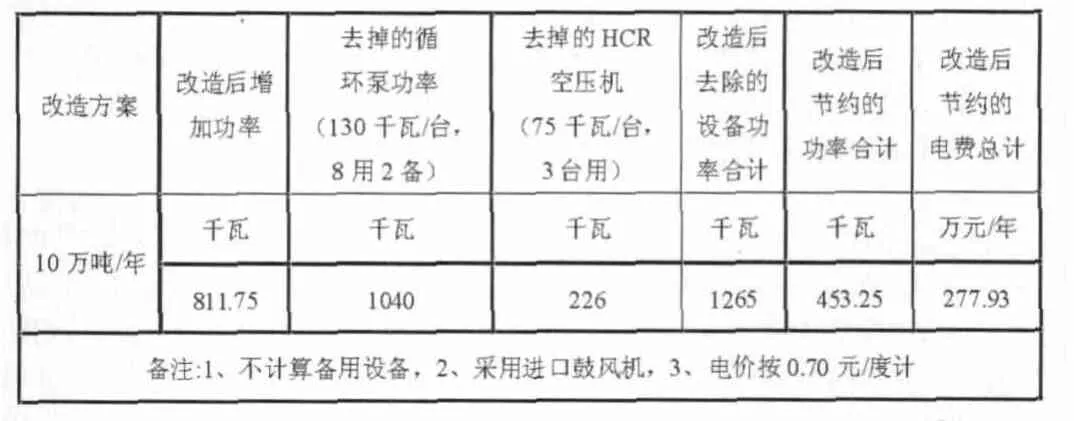

4 能耗对比

改造前后节能效果对比表(进口风机)(见表3)

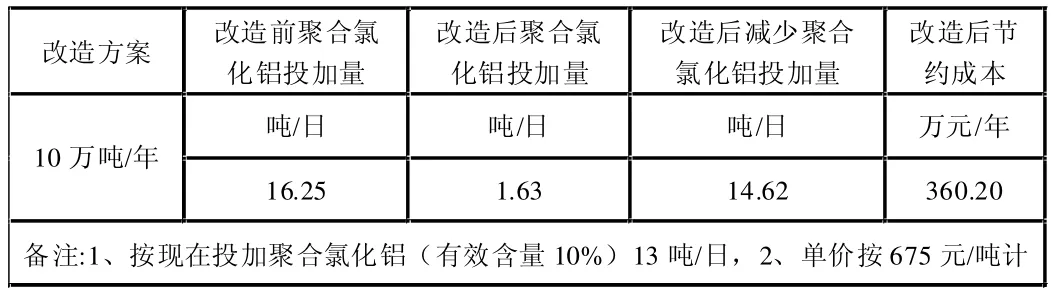

改造前后投加的聚合氯化铝药剂量对比表(见表4)

5 结论

通过本项目改造,节约了运行成本,有效解决由于污染负荷的增加而导致处理设施不能稳定达标运行的矛盾。采用HCR(高效生化反应塔)技术完善了污水处理工艺,提高了充氧能力和氧的利用率,同时由于该技术结构简单,设计灵活,可适用于多种池型的设计与改进,该技术同样适用于因产品结构调整,污染负荷增高,处理设施不稳定达标情况下好氧工艺的强化。若将该技术与厌氧水解结合在一起处理印染废水,不仅能进一步提高COD的总去除率,对色度的去除也十分有效。HCR技术凭借其结构简单,安装灵活,氧的利用率高,操作管理方便等优点,必将在废水治理和改造中得到推广和应用。

表2 较优工况下排泥情况

表3

表4

[1]侯红娟;董晓丹;李恩超;邵立宪.A/A/O工艺与A/O工艺处理焦化废水的对比研究[J].全国冶金节水与废水利用技术研讨会文集,2009-09-08.

[2]温勇,张永丽,何俊,周克钊,谢丽华,杜鹏亮.A/A/O工艺强化处理城市污水中试研究[J].人民黄河,2010-03-20.

[3]曹燕东,丁敏.污水处理厂多模式A/A/O工艺运行优化探讨[J].科技资讯,2010-02-13.