统筹法管理在32M箱梁预制中的应用

2010-07-27郑云雷窦彦涛

郑云雷 窦彦涛

(中铁十九局集团有限公司,北京 100000)

1 统筹法在施工应用中的概念及其意义

统筹法又称网络计划法,它是以网络图反映表达计划安排,据以选择最优工作方案,组织协调和控制生产(项目)的进度(时间)和费用(成本)使其达到预定目标,获得更佳经济效益的一种决策方法,它的特点是“统筹兼顾、合理安排”。

32M后张预应力箱梁预制的施工是由很多工序组成,工序与工序之间有多种必然的内在关联,任何一个细小的环节不到位,都会影响整个箱梁预制的进度。统筹法就是按照施工的要求通过“工序流线图”科学合理地安排工序,并经周密的分析研究和数字计算找出完成任务的关键工序。

2 统筹法在各工序中的应用

2.1 梁场临设总体规划及组织

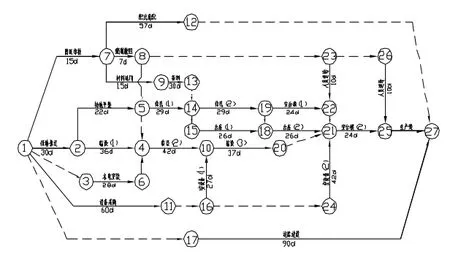

图1经过分析整理后所绘制的网络工序流线图,具体是在梁场用地征地时,即进行运梁车、架梁机、搅拌站、门架等大型设备的厂家招标、投标采购工作。

征地结束首先进行场地规划,根据规划要求平整场地、架设电线、埋置水管、蒸气管及铺设便道,场地平整交叉施工。

职工临时住房、材料仓库、钢筋棚、搅拌站、加油站、地磅房、锅炉房、材料场、存料场按先后顺序进行。

紧跟其后按照规划设计同时兴建。当临设工程可以运行使用,具备生产能力时,预制梁台座、存梁台座、桩基及时进行施工。

在施工组织技术方面,对图纸的审核、梁内外模板的选定,机械设备调试、试验设备的检验、预制梁施工队伍的调遣,沙石料等主要材料选用,高性能混凝土配合比的选配都在同时进行。提高了施工进度,按计划完成预制梁的前期准备工作,保证了第一片梁的顺利浇筑。

2.2 梁预制施工中主要工序的安排

从预制台座上模板表面处理到梁体的起吊移梁是由很多种工序组成。32M后张预应力箱梁体积大、工程量多,每片梁混凝土327m3,钢筋76t,钢绞线9.98t。工厂化生产这样大跨度箱梁还是第一次,每一片梁生产过程都有许多工序组成,各个工序之间错纵复杂、相互联系。

梁场32M预制台座按设计要求制作了四个,要保证每天一片梁就必须控制每个制梁循环周期不超过四天(96小时),要达到这个目标,就应在每个施工循环阶段,每个工序、每项施工任务中,积极组织协调,严格控制,使施工中人、物、机械等各种关系,能够保持最好的结合。为此,我们应用统筹法给出如下施工组织安排:

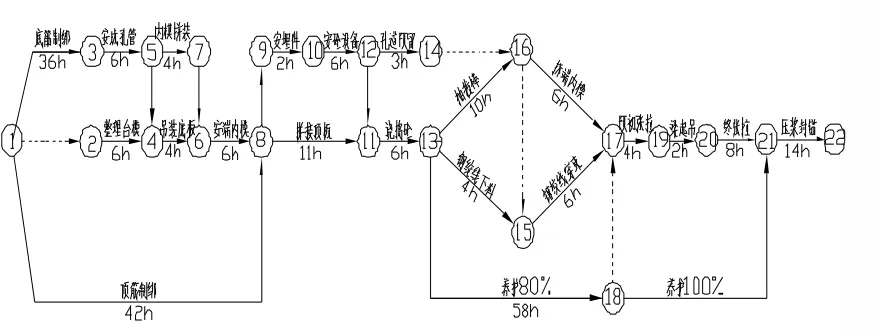

图2是每个台座预制梁的一个循环,各主要工序之间流线图。

台座模板表面处理:台座模板(即梁外侧模)拼装校正后,第一道工序即进行表面打打磨处理刷脱模剂,再进行支座板、防落梁装置安装。模板处理完毕报检时,起重门架挂好吊具准备底腹板钢筋骨架吊装。[钢筋段]己提前进行了底腹板钢筋绑扎、橡胶棒穿孔定位等工序。

底腹板钢筋骨架吊装:提前通知监理对底腹板钢筋进行报检。自行检查橡胶棒接头处连接,橡胶棒定位曲线等是否平顺准确。起吊时注意钢筋骨架变形情况,入模时沿着四角安装的限位模具,将底腹板钢筋放入台座内。[模板段]提前将内模拼装校正刷脱模剂,端头模板表面处理、安装锚垫板等工序同时进行。

内模安装:底腹板钢筋骨架吊装就位,对好接地端子,检查钢筋保护层和预留孔道位置,确认无误后,模板段安装内模端模,检查橡胶棒在锚垫板的位置是否顺直,加放防漏半园橡胶堵块。[钢筋段]提前进行顶板钢筋的报验程序。

顶板拼装:顶板钢筋骨片与底腹板对接拼装,考虑视线和对接位置准确性每次都应在白天进行。每片顶板钢筋重量在37t左右,骨架面积大、起吊时容易受风影响,左右晃动不安全,挂放吊具时必须掌握中心位置,保持起吊后钢筋骨片平稳、不变形。

顶板对接完毕,首先加垫下面保护层(大部分砼垫块块己在胎具上绑扎完毕),调整四周保护层厚度,保证防撞墙、竖墙、预埋钢筋的准确位置,再进行钢筋焊接和绑扎、预埋件安装。[浇筑段]同时进行布料杆、输送泵管、附着震动器、通气孔、落水管、泄水管、吊装孔等安装,做好混凝土浇筑前期准备工作。顶板钢筋及埋件的监理报检工作亦提前进行。

梁混凝土的浇筑:32M后张预应力箱梁,混凝土数量327m3要求一次浇注成型。为了减少上层浇捣混凝土对下层混凝土的挠动影响,减少浇筑时产生过多的分层冷缝,要求每片梁混凝土浇筑时间不得超过6小时。

图1

图2 箱梁预制工艺流程

梁混凝土养护:砼面二次抹光结束,梁顶面复盖土工布,洒水养护采用自动定时喷淋系统对顶板、内箱室进行喷水养护,梁体混凝土内预埋8个温度传感器,随时传出梁体内温度变化情况。梁体混凝土浇筑8小时后,抽拔橡胶棒。24小时左右,己下好料的预初张拉钢绞线穿束,当梁体混凝土达到设计强度60%(约50小时左右),拆除端头模板、梁内模模板。随即安装钢绞线锚具夹片,做好预、初张拉准备工作。

张拉压浆:梁体混凝土养护60小时左右,强度可达到设计强度的80%,同条件试件预压符合要求,箱梁的预、初张拉开始施工。预应力采用两端同步左右对称进行张拉。以油压表数据为主,再以预应力筋伸长值进行校核,初张拉结束后梁体吊出台位。该台座进入下一片梁施工循环。

终张拉结束,在48小时内完成孔道压浆工作,压浆采用真空辅助压浆工艺,完毕清除梁端残留将杂物,刷防腐涂层、封锚。

3 施工人员的统筹安排

预制梁施工受台座数量、工作时间、工期的限制,如钢筋的制作、绑扎到底腹板和顶板对接。有些工序,如模板安装与拆除、混凝土浇筑,就受时间、人员、和工程量的限制这就需要我们对其统筹安排。

韶关制梁场将施工人员分成四个段:[钢筋段]、[模板段]、[浇筑段]和[配属段]。

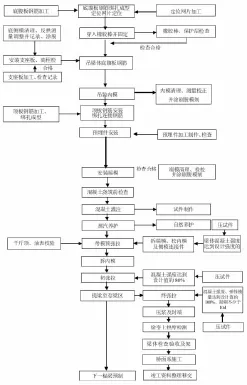

图3 箱梁预制工艺流程

[钢筋段]负责预制梁钢筋的制作和绑扎,从钢筋下料、切断、弯曲、对焊,到底腹板、顶板绑扎,吊装和对接。全部工序定员定岗,各就各位。这样每个人就是这个岗位的能手,既保证了施工进度又保证了施工质量。

[模板段]负责梁外模板、内模板、端模板表面处理和内模、端模板安装、拆除,提梁存梁。其它工序如通气孔、吊装孔、泄水孔管预留,梁支座板、防落梁装置板及埋件安装作为调节工序,以调整在一个工作日里主工序的剩余时间。满足施工要求,提高劳动效益。

[浇筑段]承担预制梁混凝土的搅拌、运输、浇筑、养护,预应力的穿束、张拉,梁体张拉后的压浆、封锚等工序。每片梁混凝土浇筑,前后台共需69人参加施工,每片梁浇筑时间一般不超过6小时。

[配属段]负责场内大型机械设备操作及各种机械设备调试、维修、保养工作。各类型预埋件加工。操作手时刻在岗,机械设备定人维护,保证水、电的正常供给,机械设备满负荷运行。

4 结束语

韶关制梁场利用统筹法对梁场的施工进行组织计划管理。在组织施工安排,工序工艺操作,施工人员劳动管理等方面有效地利用资源(人、财、物),最大限度地缩短了生产周期,和相同的梁场预制项目相比较,临设提前了三个月,预制的人工费同比降低了20%,达到了预期目标,提前完成武广高铁专线韶关制梁场32M后张预应力梁场预制任务。为我国高铁事业的发展作出了巨大的贡献。

[1]《客运专线预应力混凝土预制梁暂行技术条件》铁科技[2004]120号

[2]《铁路混凝土工程施工质量验收补充标准》铁建设[2005]160号

[3]《客运专线铁路桥涵工程施工质量验收暂行标准》铁建设[2005]160号