PTFE/铜网衬垫关节轴承的摩擦学性能研究

2010-07-25王国锋郜志伦

王国锋,邱 明,郜志伦

(河南科技大学 机电工程学院,河南 洛阳 471003)

自润滑关节轴承作为一种球面滑动轴承,在旋转摆动和倾斜摆动的机构中起着重要的作用,已广泛应用于航空、航天、矿山和纺织等各类机械设备中[1-2]。自润滑关节轴承的失效主要是因自润滑材料的不断磨损而失去自润滑功能所致,故自润滑材料的摩擦学性能是目前国内、外学者研究关节轴承的热点。但是,目前所开展试验的频率普遍较低,一般不超过1 Hz,因而有必要在更高摆动频率下对自润滑关节轴承的摩擦学性能进行深入研究[3]。下文在摆动频率为1.2,1.9,2.9,4.8 Hz;压力为23.8,47.6,71.4,95.2 MPa和摆角±10°条件下测试了PTFE/铜网复合材料衬垫关节轴承的摩擦磨损性能,以期为高频重载摆动条件下自润滑关节轴承的研制提供试验依据。

1 试验材料

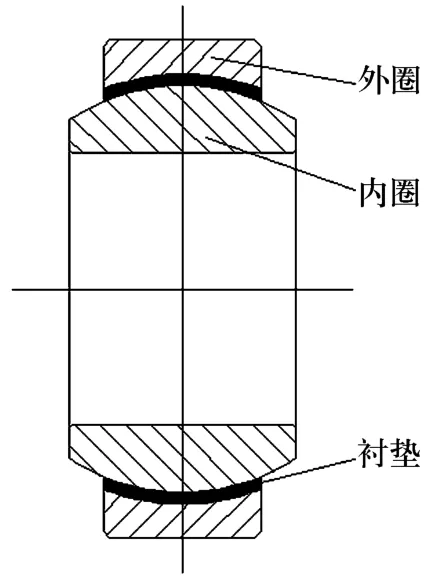

试验所用关节轴承基本结构如图1所示,基本尺寸为:内径12 mm,外径22 mm,内圈宽度10 mm,外圈宽度7 mm。轴承内圈材料为GCr15轴承钢,外圈材料为20号钢,衬垫为PTFE/铜网复合材料。

图1 自润滑关节轴承结构图

2 试验设备及试验方法

试验采用如图2所示的自制关节轴承摩擦磨损试验机。试验方案参照SAE AS81819和SAE AS81820标准制定[4],所有试验均在室温下进行,试验前对关节轴承静压15 min,然后开机试验,每次试验轴承的摆动次数为25 000次。定义接触压力P为正压力N除以摩擦副沿直径轴截面上的投影面积S,即P=N/S[5]。试验采用扭矩传感器、杠杆百分表和热电偶实时记录试验过程中的扭矩值、线磨损量和摩擦温度。具体试验参数如表1所示。

图2 关节轴承试验机总体示意图

表1 试验参数

3 试验分析

3.1 摩擦磨损分析

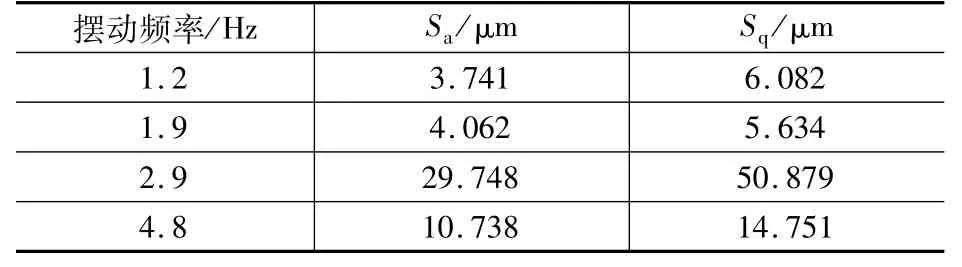

图3a为试验轴承在不同压力条件下摩擦系数随摆动频率的变化规律。可以看出,在低接触压力(≤47.6 MPa)下,摩擦系数和磨损量较小且随摆动频率的升高出现小幅波动,说明摆动频率对该轴承的摩擦、磨损影响较小;经过25 000次摆动,轴承摩擦面温度上升幅度较小并保持在47℃左右,说明在此条件下轴承散热较好。而在较高接触压力(>47.6 MPa)下的摩擦系数和磨损量变化比较剧烈,且在2.9 Hz处出现拐点,磨损量达到最大,摆动过程中有大量黑色絮状磨屑排出,此时衬垫表面PTFE和铅粉混合物层剥落,在内圈和衬垫基体铜网之间发生严重的磨粒磨损,轴承进入磨损加剧阶段[6],磨损衬垫的三维表面粗糙度值也最大(表2);同时,轴承温升也加剧(图4),当摆动频率达到4.8 Hz时,积聚的热量使将要脱落或者已脱落的衬垫磨屑发生了塑性变形,又由于铜本身具有良好的延展性,磨屑很容易嵌入并稳定在摩擦所产生的凹谷中[7],从而使摩擦表面相对光滑,三维粗糙度值变小。

表2 不同条件下三维粗糙度参数算术平均偏差值(S a)与均方根偏差(S q)值(95.2 MPa)

图3 摩擦系数和线磨损量随摆动频率变化的关系曲线

图4 轴承温升随摆动频率的变化曲线

3.2 磨损机理的探讨

图5为关节轴承在23.8 MPa-1.2 Hz,23.8 MPa-4.8 Hz,95.2 MPa-1.2 Hz和95.2 MPa-4.8 Hz时衬垫材料的扫描电镜形貌。由图5a可以看出,衬垫表层保存完好,基体材料铜尚未显露出来,衬垫材料几乎没有遭到破坏,自润滑性能依然良好;随着摆动频率升高到4.8 Hz,摩擦过程产生的热应力以及摩擦面上的剪切拉伸引起聚合物表面龟裂[8],并且发生塑性变形,甚至出现了剥落,说明此状态下衬垫材料发生剥落磨损(图5b)。当接触压力为95.2 MPa,摆动频率为1.2 Hz时,轴承衬垫表层材料磨损较为严重,衬垫表层材料已几乎被磨完,衬垫基体材料也遭到了破坏,剥落面积增大;当摆动频率为4.8 Hz时,衬垫表层材料已经磨完,表面有大量的附着颗粒。

图5 PTFE编织物磨损表面形貌SEM照片

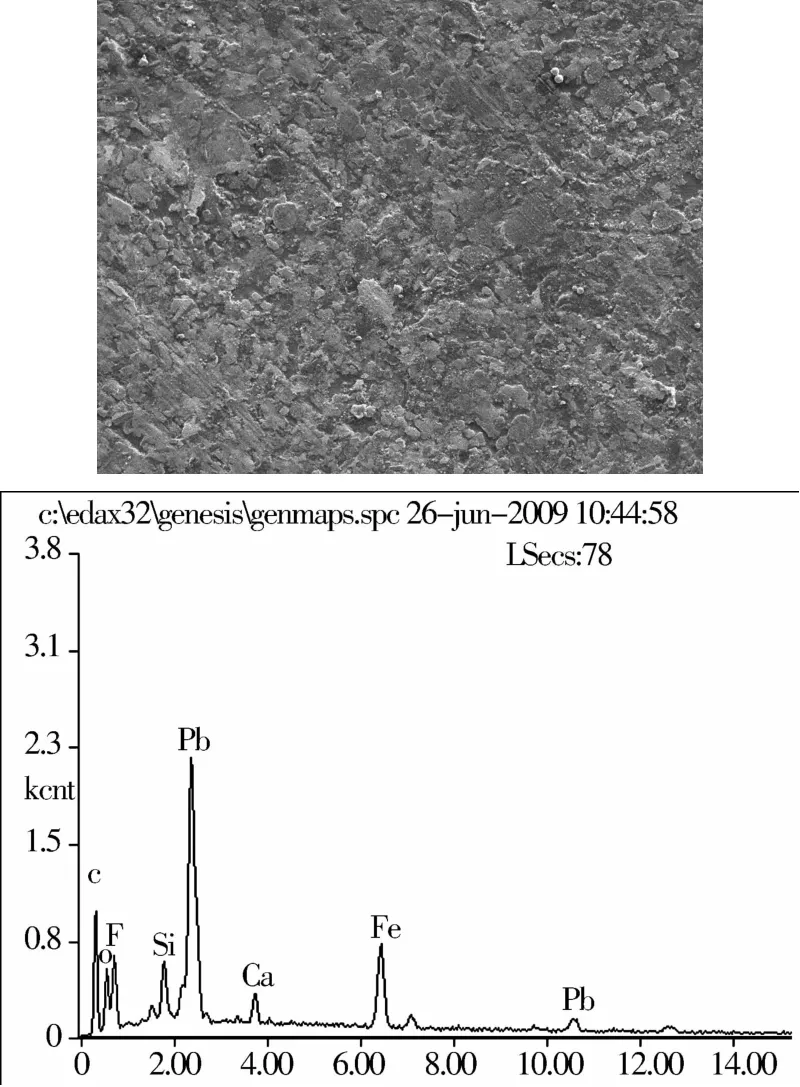

对接触压力23.8 MPa、摆动频率1.2 Hz条件下试验后的轴承衬垫材料进行能谱分析,如图6所示。衬垫中含有大量的Fe,由于衬垫为PTFE/铜网复合材料,故这些铁只可能由内圈转移过来,衬垫发生粘着磨损,这也是衬垫润滑失效的原因之一。

图6 关节轴承的衬垫材料磨损表面SEM照片和EDS(1.2 Hz,23.8 MPa)

4 结论

(1)由摩擦磨损分析可知,该轴承适合在低接触压力(≤47.6 MPa)下工作,此时的摩擦系数、磨损量小且稳定。

(2)通过对衬垫摩擦面的SEM和EDS分析可知,摩擦磨损过程中衬垫材料发生了粘着磨损、磨粒磨损和剥落。