盾构轴承套圈齿部淬火工艺研究

2010-07-25孙小东王明礼端木培兰霍晓磊

孙小东,王明礼,端木培兰,霍晓磊

(洛阳LYC轴承有限公司a.技术中心;b.特大型轴承厂,河南 洛阳 471039)

土压平衡盾构主轴轴承为3排组合结构,是盾构掘进机上承受载荷(主要是冲击载荷)最大的部件之一。由于极其恶劣的工作条件,当其齿面和齿根淬火质量未达到技术要求时,轴承易发生早期失效,进而可能导致正在施工的隧道和盾构掘进机整体报废,造成极大的经济损失,因此,其必须具有很高的可靠性。由于盾构主轴轴承齿面和齿根的淬火质量(硬度、硬化层深度)是决定其可靠性的重要指标之一,因此,必须对轴承齿面和齿根的感应器结构和中频淬火工艺进行深入研究,使齿面和齿根的淬火质量能够满足高强度、高耐磨性以及高可靠性的要求。

1 试验设备和检测仪器

试验及检测所使用的设备、仪器为:(1)淬火设备采用GC13650淬火机床;(2)硬度检测仪器为HR-150洛氏硬度计;(3)淬火介质浓度测定使用WYT-15折光仪。

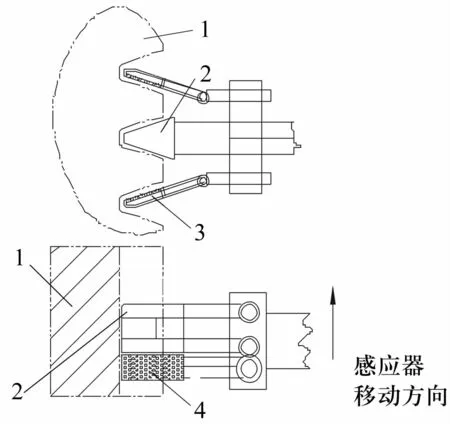

由于盾构主轴轴承的齿面和齿根均要求表面淬火,为了使齿面和齿根淬火后的硬度和硬化层深度能够满足技术要求,采用了如图1所示结构的仿形感应器。

图1 齿淬火仿形感应器结构形式

2 淬火技术要求

盾构主轴轴承齿的淬火技术要求为:(1)齿面、齿根硬度为50~60 HRC;(2)齿面、齿根有效硬化层深度≥2.9 mm;(3)淬火面不允许有裂纹。

3 中频淬火工艺试验

3.1 中频淬火工艺试验

3.1.1 感应器及齿淬火试验基本参数

采用单齿仿形齿根齿面淬火感应器(图1)。齿模数为M18;试样材料为42CrMo。该材料属于合金结构钢,经过调质以后可以获得良好的综合力学性能。

3.1.2 淬火介质的选择

目前,国内常用的淬火介质有聚乙烯醇(PVA)和聚二醇(PAG)。PVA的主要缺点是使用浓度低(约0.1%~0.3%),易老化变质。PAG在长期使用中性能比较稳定,而且使用浓度比在6%~8%,很容易用折光仪测定,容易控制。

3.1.3 齿淬火加热参数的选择

感应淬火由于加热速度快,奥氏体不一定会完全均匀化,提高温度可以减轻或消除这种现象,而过高的温度会使表面过热,淬火后易产生裂纹,所以,感应淬火温度选择880~920℃;根据技术要求的硬化层深度,选择4 500 Hz的电流加热频率;工件移动速度慢影响生产效率,太快易导致淬火裂纹,因此选用130~240 mm/min。

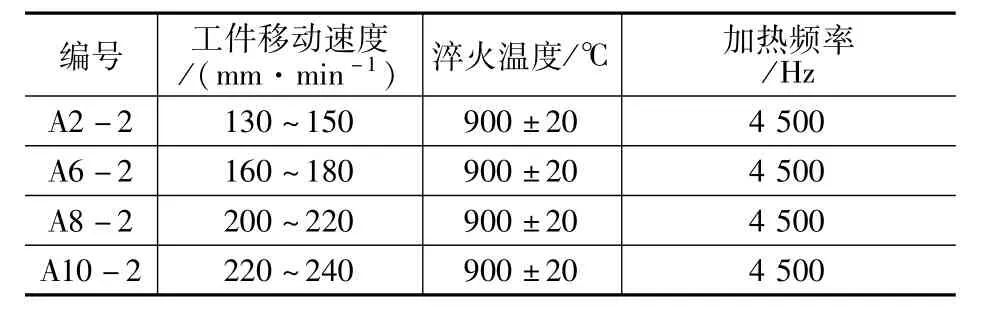

齿淬火工艺试验参数见表1。回火工艺为(170±10)℃×4 h,空冷。

表1 齿淬火试验工艺

3.2 检验结果

(1)着色探伤。齿试样淬回火后经着色渗透探伤均无裂纹。

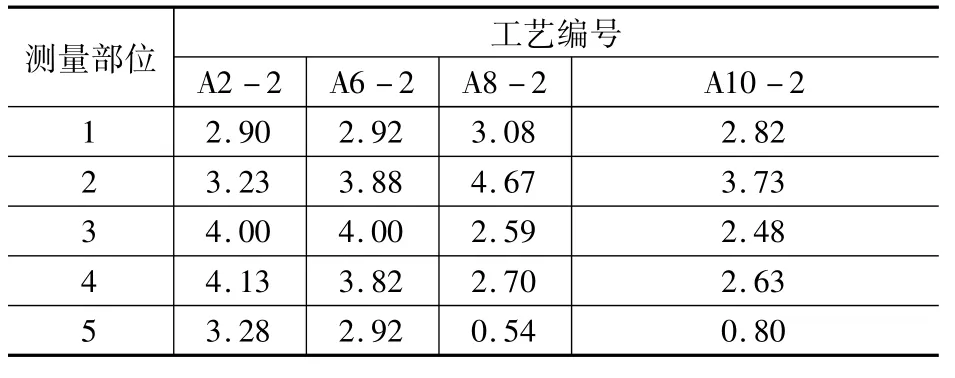

(2)硬度及硬化层深度检测。齿淬火试样硬化层深度检测结果见表2,检测部位及硬化层形状分布见图2。

表2 淬火硬化层深度检测结果 mm

图2 各工艺测量部位及硬化层分布

3.3 结果分析

(1)从表2可以看出,齿顶、齿面和齿根的硬化层深度依次降低,这是由于在淬火加热时,齿面和齿根部位的加热和散热状态不同。电磁感应加热的边缘效应使得尖角处(齿顶部位)的加热深度较深,且此处散热差,所以淬火后硬化层就深;由于齿根处需要的热量多,而该部位热量向零件内部散热较快,所以淬火后硬化层较浅。

(2)从表1和表2可以看出,工件的移动速度越慢,硬化层越深。这是因为工件的移动速度越慢,加热时间就越长,工件获得的总热量就越多,加热深度就越深,因此,淬火后的硬化层深度就越深。

(3)试验结果表明,A2-2,A6-2齿面和齿根淬硬层深度均能到达2.9 mm。但由于A2-2工艺感应器移动速度过慢,生产效率低,故实际生产中不易采用此工艺。

根据试验结果,综合考虑产品质量和生产效率等因素,确定土压平衡盾构主轴轴承齿的淬火工艺为A6-2。其具体工艺参数为:感应器移动速度为160~180 mm/min;淬火温度为(900±20)℃;加热频率为4 500 Hz;淬火介质浓度比为c(PAG)=6%~8%,淬火介质温度为(30±5)℃。