滚动轴承寿命与可靠性试验方法

2010-07-25张伟,汤洁

张 伟,汤 洁

(洛阳轴承研究所有限公司,河南 洛阳 471039)

滚动轴承质量主要包括成品及零件精度、原材料及热处理质量、寿命可靠性等,而轴承的寿命可靠性是轴承综合质量水平的体现,通过轴承的寿命可靠性试验可以反映出轴承成品及零件等的整体质量水平。所以轴承的寿命可靠性是轴承的一个重要质量指标,如何进行轴承的寿命可靠性试验,制定相应的试验规范就显得非常重要。

从20世纪60年代开始,我国轴承行业就开始进行轴承试验,当时是考核轴承的设计,即产品定型试验,试验室隶属于企业的设计部门。试验只是单纯的轴承寿命试验,即以20套轴承为样本做完全试验,其寿命均应超过计算寿命。

1984年洛阳轴承研究所首次制定ZQ 12—84《滚动轴承疲劳寿命试验规程》;后于1993年修订为JB/T 7049—93《滚动轴承寿命、可靠性试验规程》,后标准号改为JB/T 50013—1994;又于2000年修订为JB/T 50013—2000《滚动轴承 寿命及可靠性试验规程》。

20多年来,轴承寿命及可靠性试验规程等相关标准对促进轴承寿命可靠性质量的提高以及国内、外用户的产品验收起到了重要的作用,提供了可靠的轴承寿命及可靠性试验方法。

随着轴承行业及用户对轴承寿命可靠性质量的日益重视,以及轴承试验设备的不断更新及试验技术的提高,迫切需要重新制定相关标准以适应发展的需要。GB/T 24607—2009《滚动轴承 寿命与可靠性试验及评定》标准就是滚动轴承寿命与可靠性试验方法及其评定方法的新标准。

1 标准适用范围

适用于一般用途的滚动轴承(其内径在5~120 mm)在试验设备上进行的常规寿命与可靠性试验及其评定。

适用于对滚动轴承寿命与可靠性有要求的用户(第2方)的验收,也适用于轴承行业及第3方认证机构的验证试验和轴承生产企业(第1方)内部的试验。强调适用于第3方认证机构的验证试验、用户(第2方)的验收。

2 试验分类

2.1 按试验目的分类

可分为轴承鉴定试验、定期试验、验证试验等。

鉴定试验——轴承生产企业在轴承的结构形式、原材料及加工制造工艺变更时须进行鉴定试验。一般采用试验数据较多的试验方法,即完全试验或截尾试验方法,这样可得到明显的试验结果,并能从试验结果中分析产品质量情况,有针对性地加以改进。其属于轴承生产企业(第1方)内部的试验。

定期试验——大批量生产的轴承,生产企业为了定期向轴承的用户提供稳定的、长期的质量水平所作的证明试验。一般采用完全试验或截尾试验方法。其属于提供给用户(第2方)的验收试验。

验证试验——对轴承质量水平所进行的验证性试验。一般采用试验数据较少的试验方法,即截尾试验或序贯试验方法。既可节省大量的试验经费,又可较快地得到试验验证结果,对轴承质量水平进行综合评定。其属于轴承用户、行业及第3方认证机构对轴承质量水平所进行的验证性试验。

2.2 按试验方法分类

可分为完全试验方法、截尾试验方法、序贯试验方法等。

完全试验——一组轴承样品,在相同试验条件下全部试验至失效。

截尾试验——一组轴承样品,在相同试验条件下部分试验至失效。截尾试验又可分为定时截尾试验、定数截尾试验和分组淘汰试验。

定时(数)截尾试验——一组轴承样品,在相同试验条件下试验至规定的时间(失效套数)停止试验。一般失效套数不应少于轴承样品容量的2/3(最少应保证6套),以减少数据离散性,有利于数据处理。

分组淘汰试验——一组轴承样品,随机分组,在相同试验条件下试验至每组出现一个失效样品,通过对失效数据评定从而得出一组轴承样品的数据。

序贯试验——一组轴承样品,在相同试验条件下,逐次对失效样品进行判定。一般失效数达到5套时即可停止试验。

3 试验准备

包括试验设备、轴承的配合、润滑、轴承样品4部分。

3.1 试验设备

试验设备必须是经过检定合格的轴承寿命试验机,并应定期检定以保证性能稳定。

同一批轴承样品在同一试验条件下试验,应在结构性能相同的试验设备上进行试验,试验数据一致性较好。

同一结构形式和外形尺寸的轴承样品的对比试验,也应在结构性能相同的试验设备上进行试验,其试验结果可比性强。

3.2 与轴承配合的轴和外壳孔

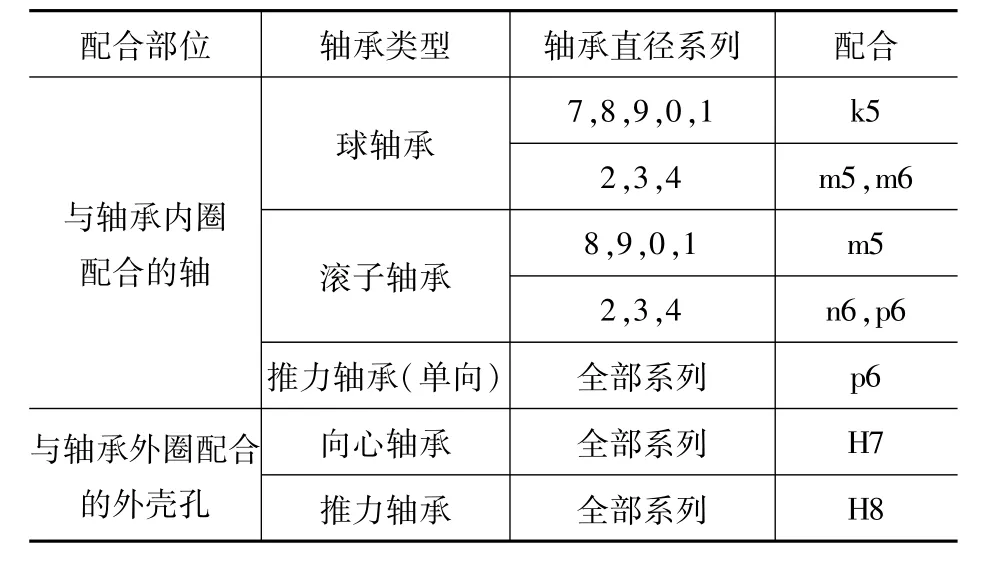

一般常规试验基本上都是内圈承受旋转载荷,外圈承受局部载荷,轴承内圈与轴为过盈配合,与外壳体为间隙配合。若轴承承受径向载荷较大时,在保证轴承工作游隙的前提下,可适当增加内圈与轴的配合过盈量,以防止运转过程中内圈与轴之间产生相对滑动,使内径磨损及试验主轴产生磨轴;若轴承为轻系列或壁厚较薄,轴承承受载荷较小或试验时间较短时,可适当减小内圈与轴的配合过盈量。与轴承配合的轴和外壳孔的公差带按表1选取,其配合应符合GB/T 275—1993《滚动轴承与轴和外壳的配合》标准要求。

表1 与轴承配合的轴和外壳孔的公差带

3.3 轴承的润滑

3.3.1 循环油润滑

用于循环润滑的润滑油一般采用符合石油化工行业标准SH/T 0017—1990(1998年确认)《轴承油》的L-FC抗氧化防锈型油,牌号为32。产品标记为:轴承油L-FC32(一级品)SH/T 0017。主要质量指标包括,黏度等级(按GB/T 3141):32;运动黏度(40℃):28.8~35.2 mm2/s;机械杂质:无;等等。

润滑油一般应选择质量稳定的供应商定点采购,同时每次新购油品均需提供检验合格报告。

试验设备上的循环油路应安装专门的滤油装置,并定期清洗油箱、油管、滤油器等,定期过滤润滑油,定期检验油的黏度及机械杂质,及时更换失效的润滑油。

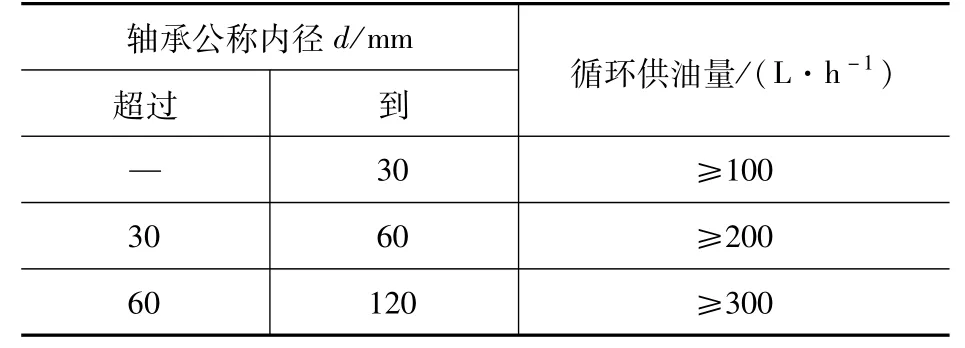

循环供油量与油压力(不小于0.25 MPa)及油箱容积有关,要保证轴承的充分润滑,以防止轴承因缺油而烧伤。轴承循环供油量可参考表2。

表2 轴承循环供油量

用户指定润滑油或油中加添加剂的试验应将油箱及油管、滤油器等彻底清洗干净,以防混油。

3.3.2 脂润滑

原装脂润滑(密封轴承)或轴承外涂润滑脂(一般外加密封装置)时,一般要封闭油路,以防止影响润滑效果。

3.4 轴承样品

试验轴承样品应在经检验合格的成品中随机抽取,检验应符合相关标准。试验轴承样本容量一般取8~20套,另备5~10套备用样品。轴承样品应有明确标识,保持清晰可辨及其唯一性。

4 试验条件

4.1 确定轴承参数

根据轴承样本及用户提供的图纸等技术资料确定试验轴承额定动载荷C、极限转速nL等参数。

4.2 轴承外圈温度的限制

一般轴承样品未经特殊处理,试验时外圈温度不应超过80℃(脂润滑)和95℃(油润滑)。试验时测量的是轴承外径的温度,由于轴承内、外圈温差,内圈温度可能要高于外圈10~20℃,这样不至于因高温回火而使轴承和试验主轴产生烧伤现象。

4.3 轴承转速

试验时轴承内圈转速一般选取轴承极限转速的20%~60%,一般以不超过极限转速的60%为宜。考虑温升情况,油润滑时转速可选高些,脂润滑时转速选低些,尺寸大时转速选的偏低些;考虑载荷情况,载荷高转速可选低些,载荷低转速可选高些。试验时还可参考轴承实际工况时的转速选取试验转速。

4.4 轴承基本额定寿命

轴承额定动载荷和额定寿命的计算应符合GB/T 6391—2003《滚动轴承 额定动载荷和额定寿命(ISO 281:1990,IDT)》的规定。基本额定寿命L10按下式选取:

根据试验经验及轴承样品、试验设备的参数,可先选定试验转速n、当量动载荷P,再得出基本额定寿命L10h;也可先选定基本额定寿命L10h、试验转速n,再得出当量动载荷P。

4.5 轴承载荷

(1)一般选当量动载荷P为基本额定动载荷C的20%~30%。当量动载荷小(即载荷小),基本额定寿命长;载荷太大,超过了轴承的弹性极限,接触表面易产生塑性变形,改变加速试验的原理,而且载荷太大试验主轴的刚度和挠度受较大影响,易产生变形和断轴。

仅承受径向载荷Fr的试验,若试验轴系的刚度和挠度许可,P(即Fr)可适当取大一些。

对于轴向载荷Fa(包括纯轴向载荷)较大的试验,因对试验主轴的刚度和挠度影响较小,P可适当取大一些。角接触类轴承(角接触球轴承、圆锥滚子轴承等)的纯轴向载荷试验是联合载荷的一个特例。

(2)向心轴承,一般仅承受径向载荷Fr时,当量动载荷P=Fr。

(3)推力轴承,一般仅承受轴向载荷Fa时,当量动载荷P=Fa。

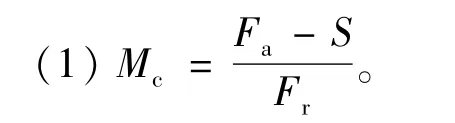

(4)角接触类轴承,承受联合载荷时,应按下式进行载荷分配:

式中:X,Y值可在GB/T 6391—2003和相关轴承样本中查得。

载荷分配还应满足以下两个条件:

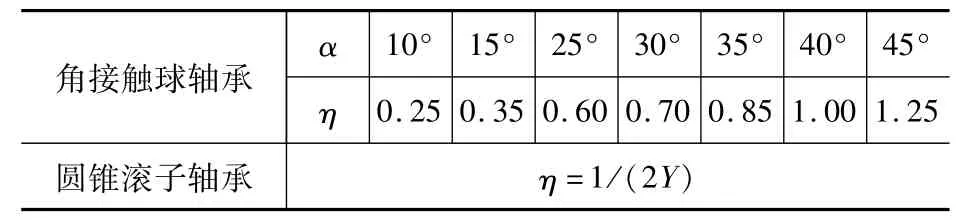

式中:Mc为轴向载荷与径向载荷之比;S为径向载荷引起的轴承内部轴向分力,N;对于球轴承,α为接触角;对于圆锥滚子轴承,α为外圈滚道素线与其轴线之间的夹角。

接触角小,轴承承受载荷以径向载荷为主;接触角大,轴承承受载荷以轴向载荷为主。

(2)S=ηFr。

式中:η为比例系数,其数值见表3。

表3 η值

为使用方便,以上两条件可转化为:

5 轴承的试验程序

5.1 试验主体组装

试验主体的设计、加工及组装应符合相关试验技术要求。

试验主体主要由试验主轴、载荷体、左右衬套、左右端盖、隔离环、拆卸环、左右螺母、载荷轴承、轴向加载装置、定位轴承等组成。

试验主体的设计、加工及验收应符合装配图样的技术要求。试验主体清洗组装,轴承样品清洗安装。安装受轴向载荷轴承时应注意受载方向,安装后轴承应转动灵活,且不应有阻滞现象。

5.2 试验设备调试

试验主体与试验设备组装后,检查各系统应能正常工作。

试验载荷误差应控制在±2%范围内。油压加载的工作压力表、校准用的精密压力表均需定期检定;加载力传感器也需定期检定。油压加载一般采用1.6级工作压力表(定期用压力表校验器校准),每次调试用精密压力表(0.4级)校准,按校准值在工作压力表上加压。

试验转速误差应控制在±2%范围内。并用转速表校准,转速表应定期检定。

因对试验轴承的温度控制是有要求的,故所用测温仪器应经过检定。

试验油路要保持畅通,无泄漏,保证轴承的充分润滑。

5.3 试验

5.3.1 试验设备的启动

5.3.1.1 油润滑

试验设备启动后,油润滑试验3 h内应将载荷缓慢加至试验指定值。缓慢加载的目的是使轴承充分跑合,避免加载过快而导致轴承烧伤。

轴承仅承受径向载荷时,先启动油泵电动机,轴承充分润滑后,再启动主电动机,将径向载荷加至试验指定值,停机时,先卸载荷,停主电动机再停油泵电动机。

轴承承受轴向载荷或联合载荷时,先启动油泵电动机,加少量轴向载荷(指定值的1/3~1/2),使轴承在受到径向载荷作用时不致分离,轴承充分润滑后,再启动主电动机,将轴向载荷加至试验指定值,再将径向载荷加至试验指定值。停机时,按相反顺序进行,先卸径向载荷,卸轴向载荷,停主电动机再停油泵电动机。

5.3.1.2 脂润滑

脂润滑试验先空载运转0.5 h,然后3 h内逐步加载至指定值。

脂润滑试验时,因运转初期轴承温升较高,经过一段时间运转跑合匀脂后达到平衡,所以开始时要慢慢加载,并要密切关注轴承的温升。

5.3.2 试验过程监测

一般试验要连续运行,随时监测、控制轴承的载荷、转速、油压、振动、噪声、温升等参数在要求的范围内,并要准确地详细记录,发现异常情况随时停机。

5.4 失效的判定

滚动轴承在工作过程中,失去使用效能,导致故障或不能正常工作的现象,称为失效。其中,接触疲劳失效是滚动轴承主要的失效形式。

一套失效轴承样品的套圈或滚动体工作表面基体金属出现疲劳剥落,剥落深度超过0.05 mm,球轴承零件剥落面积超过0.5 mm2,滚子轴承零件剥落面积超过1.0 mm2时判定该轴承疲劳失效。

其他失效形式有:轴承样品零件散套、断裂、卡死;密封圈变形;润滑脂泄漏、干结等。

5.5 试验结束

5.5.1 试验轴承

试验结束轴承清洗防锈,入库保存一定期限,以备用户查询。用户有要求时,还可对典型失效样品进行失效分析。

5.5.2 试验数据与记录

试验原始记录应包含足够的信息,记录数据要准确且应和轴承一一对应,记录中停机原因和停机时间要标注清楚。试验中由于设备原因、人为原因、意外事故等造成的非轴承本身质量原因的失效,不计入正常失效数据中。

记录试验轴承样品的原始数据即试验通过的总时间时,一般应精确到3位有效数字。

6 结束语

滚动轴承的寿命与可靠性试验是考核滚动轴承质量的重要工作,试验的成功与否直接关系到生产企业、用户、第3方认证机构对轴承的验收及考核,所以应按照一定的程序进行试验。GB/T 24607—2009《滚动轴承 寿命与可靠性试验及评定》就是应严格遵照的统一规范。