基于PROFIBUS总线通信的船舶配电设备监控系统设计

2010-07-25高骥超吴旖舒云

高骥超 吴旖 舒云

(上海船舶设备研究所,上海200031)

1 引言

船舶配电设备网络化和信息化是现代船舶设备发展的趋势。对多个船舶配电设备的运行电气状态进行采集并集中显示和控制,有利于各配电设备之间的协调运行管理,可以最大程度保证配电系统运行的安全性和可靠性。

本文所提出的配电设备监控系统的控制核心为目前已经在船舶上得到广泛应用的西门子SIMATIC S7-300可编程逻辑控制器(PLC)。实践证明,西门子S7-300 PLC在底层控制具有以下优点:

(1)高速的指令处理,并可进行浮点运算;

(2)模块化的设计利于结构设计及维护;

(3)可扩展的设计便于功能的拓展;

(4)多种通信接口,满足大多数的现场通信要求;

(5)高电磁兼容性能和强抗振动冲击性能,使其具有很强的环境适应能力。

配电设备监控系统以西门子 S7-300 PLC为控制核心,采用分布式I/O对多个配电设备运行电气参数信息进行采集,并根据信息对多个配电设备进行集中协调控制和管理,保证整个配电设备运行的稳定性和可靠性。

2 船舶配电设备监控系统总体方案

配电设备监控系统主要功能是采集配电装置的运行电气参数信息,采用RS485总线协议方式通过PLC通信模块将485总线数据传输至智能网桥,在智能网桥中将数据报文打包为 CAN总线报文传输给上级系统,并根据配电设备运行参数,对各配电开关进行控制。

配电设备监控系统由西门子可编程逻辑控制器(PLC)与智能型RS485-CAN网桥组成。

本系统中PLC具有数据采集、处理以及信息传输的功能,由中央处理器(CPU)、通信模块、开关量输入模块、开关量输出模块、电源模块(向模块以及智能型网桥提供24 V直流电源)和分布式I/O接口模块组成。

智能型网桥用于实现RS485总线协议数据与CAN总线协议数据的相互转换,PLC通信模块与智能网桥上的RS485总线协议接口通过通信电缆实现点对点连接,并通过智能网桥上的 CAN总线接口完成与上层监控系统的 CAN总线网络互联。系统原理框图如图1所示:

图1 配电设备监控系统原理框图

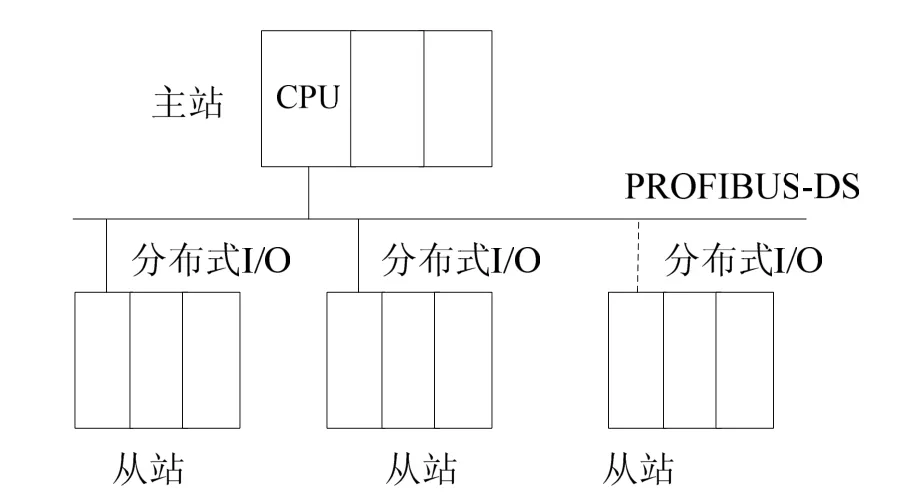

采用SIMATIC S7-300控制器和ET200系列远程I/O所构成的基于现场总线的分布式I/O数据采集传输方式,可将I/O模块布置在不同的现场,对数据分主站和从站进行处理。

主站带有CPU模块和数据采集模块,主站数据采集模块采集主站所在配电装置的运行电气参数信息(包括开关量和模拟量,模拟量为RS485总线数据)直接送CPU进行处理;从站由ET200系列远程I/O组成,每个配电装置均配置独立的从站,采集所在配电装置的运行电气参数信息,并通过PROFIBUS-DP总线传输到主站CPU[1]。

数据采集模块从各配电开关附件获取各配电开关状态信号及包含当前电流值的通信信号(信号为RS485总线数据格式)。

配电开关与数据采集模块之间通过RS485总线协议传输配电开关的当前电流值,根据协议为每个配电开关确定一个唯一通信地址,所有配电开关和数据采集模块组成一个RS485总线网络[2,3]。

在分布式I/O系统中,S7-300配电设备监控系统主站可通过集成在CPU上的PROFIBUS-DP接口连接到PROFIBUS-DP网络上,主站和从站之间采用 PROFIBUS现场总线协议进行通信,PROFIBUS-DP典型网络示意图如图2所示。

图2 PROFIBUS-DP典型网络示意图

采用PROFIBUS通信协议优点在于通信速度高,最高可以达到12 Mbit/s,如8个节点的网络系统的总线最小循环时间可达0.2 ms;同时通信效率高,总线上每个节点的单帧最大数据传输长度可达244字节,从而保证分布式I/O主站和从站之间数据传输的实时性。

3 监控系统与配电设备之间的通信

监控系统各数据采集模块从配电装置各配电开关附件获取各配电开关状态信号及包含当前电流值的通信信号。

配电开关与数据采集模块之间通过RS485总线协议传输配电开关的当前电流值,根据协议为每个配电开关确定一个唯一通信地址,所有配电开关和数据采集模块组成一个RS485总线网络。

监控系统每个运算周期发送一个令牌环,该令牌环含有唯一的通信地址,总线上的电量附件接收与自己地址对应的令牌环,并根据令牌环包含的指令回应相应的报文。

同时为避免总线通信过程中出现的数据丢失现象,传输数据错误等问题,对每个周期中接收的电流信号报文进行检验,只有检验合格后才会确认该组电流值为有效的当前电流值。

4 监控系统与上级系统的通信设计

本监控系统与上级系统之间采用 CAN总线方式进行通信。

4.1 CAN总线报文

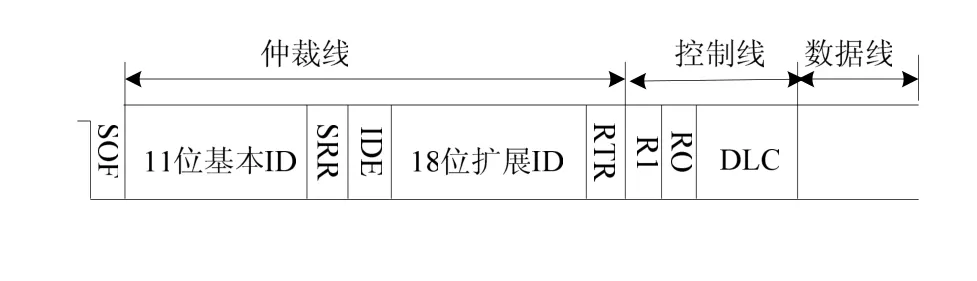

本监控系统报文是在 CAN2.0B报文的基础上,增加了针对本系统的部分数据定义。

在 CAN2.0B的版本协议中有两种不同的帧格式,含有11位标识符的帧为标准帧,含有29位标识符的帧为扩展帧。本系统采用含有29位标识符的扩展帧,其格式如图3所示。

图3 CAN2.0B扩展报文格式

本系统报文分心跳报文和数据报文两类。

4.1.1 数据报文格式

数据报文一般由多个数据帧组成,本系统对数据报文的长度进行了限制,每个数据报文的最多长度为31个数据帧。

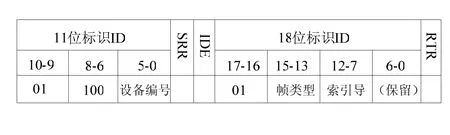

4.1.1.1 数据帧仲裁域

本系统利用CAN2.0B扩展帧仲裁域的ID,对通信的数据报文的数据帧仲裁域重新进行定义,数据帧仲裁域结构如图4所示。

图4 数据帧仲裁域结构图

各部分的定义以及作用:

数据仲裁域包含11位基本标识符以及18位扩展标识符。

(1) 11位基本标识符

设备编号:11位基本标识符的0-5位,按照系统定义对本系统中各配电设备进行定义,如Ox01对应1#配电装置、Ox02对应2#配电装置;

(2) 18位扩展标识符

报文类型:18位扩展标识符的17~16位。本检测单元发送的报文为数据报文,对应的报文编号为Ox01;

帧类型:18位扩展标识符的15~13位,其对应编码方法见表2;

表2 帧类型定义

索引号:18位扩展标识符的12~7位,对应多帧数据的帧号。

4.1.1.2 数据帧数据域

由于CAN总线对每个数据帧有8Byte的长度限制,因此一条数据报文要划分为多个数据帧传递,并可通过各仲裁域的各字段还原为数据报文。为了保证报文的分解与还原不存在二义性,在数据仲裁域中已定义了每个数据报文的索引号。

4.2 RS485总线与CAN总线之间的互联

PLC采用RS485总线协议,而监测系统采用的是基于 CAN2.0B扩展的总线通信协议,因此需要在RS485总线网络与CAN总线网络之间增加可以将RS485协议与CAN总线协议相互转换的网桥。

由于监控系统总线报文为CAN 2.0B报文基础上扩展的通信协议,因此标准的RS485转CAN的网桥并不适用于本系统。本监测单元中采用智能式RS485转CAN网桥。

智能型网桥一般分为设置模式及工作模式,在设置模式时,可对网桥的工作参数进行设计,而在工作模式下,网桥可完成RS485总线报文与CAN总线报文的相互转换。

PLC的通信模块与智能型网桥的RS485总线接口通过电缆实现点对点连接,在智能网桥中完成RS485总线协议与CAN总线协议的相互转换,并通过智能网桥的 CAN总线接口与上级系统的CAN总线实现互联[4]。

4.3 监控系统与上级系统之间的通信

监测系统由RS485总线数据接口送到网桥中准备发到 CAN 总线上的数据可在两种传输格式中选择:数据格式与帧格式。在数据格式下,将需要发送的数据送到RS485口上,网桥把RS485送进的数据装到CAN帧的数据域中,CAN帧的帧信息和标识码采用预设在网桥中的内容,在这种模式下用户只能发送固定标识码的 CAN 帧;在帧格式下,用户将帧信息、帧标识码、需发送的数据一起通过RS485口送入,每一个CAN 帧的帧信息和标识码都重新指定,在这种模式下可发送不同仲裁域的CAN帧。

根据系统对 CAN 2.0B报文的定义,每个CAN帧的仲裁域内容都是相异的。在PLC程序中定义的每个 CAN帧的帧信息均需满足系统定义要求并且是唯一的。PLC按照数据智能网桥所规定的格式将标识码、帧信息、数据域储存在共享数据块中,通过通信块将数据块中的数据定时发送。PLC的输出信号通过智能网桥上的RS485口输入,在网桥中将收到的数据封装为满足CAN 2.0B协议的报文,通过智能网桥的CAN总线接口与上级系统实现互联。上级系统通过 CAN总线接收到符合系统规定的CAN总线报文的CAN总线报文进行解包还原,根据监控系统所规定的设备定义,可以明确所接收的数据所对应的配电装置以及具体所对应的配电开关。

5 结论

利用分布式信息采集方法,可以利用一个CPU模块采集两个甚至更多的配电设备运行电气信息,并根据设备实际运行状况,采取相应的控制措施如切除配电开关等,最大程度保证配电设备运行的安全性;并根据上级系统的需要,将多个配电设备的运行电气状态信息采集后通过CAN总线上传,实时显示设备运行状况。

值得注意的是,由于本监控系统监控对象均为强电流设备,因此需对监控系统采取相应的抗干扰措施。

(1)将控制器放置在独立的箱体内,实现PLC控制器与高频信号的隔离;

(2)单个配电设备的模拟量输入信号集中以单根屏蔽电缆的方式输入数据采集模块,并将电缆屏蔽层与控制器箱体良好连接,以抑制干扰;

(3)模拟量信号与电源线分开走线予以隔离;

(4)将智能性网桥与带CPU的PLC控制器安装在一个控制箱内,防止外界信号对网桥工作的干扰。

作者利用本文所介绍的监控系统对 12台配电装置共68路配电开关进行了监控,系统运行良好、开关状态信息与监控数据一致,开关动作正确可靠,可实时反映设备的运行状况。

[1] 陈伟冰. 现场总线及其实际应用探讨[J]. 电气传动及其自动化, 2009, (03): 45-49.

[2] 万筱剑, 李铁才. 基于 PROFIBUS总线的铜箔后处理生产线传动系统[J]. 自动化技术与应用, 2009,(03): 132-134.

[3] 张家斌. 西门子3WL断路器PROFIBUS通信技术[J].电工技术, 2009, (01): 79-80.

[4] 李军, 谢晖, 王纪森. 基于PLC和工业Ethernet的飞机液压综合试验测控系统[J]. 计算机测量与控制,2009, 17(12): 2391-2393.