钻具失效的无损检测

2010-07-23王永江

王永江

(中国石油集团公司长城钻探工程有限公司钻具公司,盘锦 124010)

1 钻具失效的特点

钻具失效的部位及缺陷主要包括:钻杆加厚区的刺穿及裂纹、各种钻具螺纹根部裂纹、管体的内外壁腐蚀(图1)[1]。它们分别具有以下特点:

图1 钻杆各部位缺陷及断裂照片

(1)钻杆内加厚过渡区部位的失效有3种表现形式,即裂纹、刺穿和断裂,但实质上都是同一种失效。钻杆被刺穿是因为泥浆在高压作用下穿过裂纹的缝隙,由于泥浆穿过这种缝隙时的高速流动,进一步扩大了裂纹,并使之变成孔洞。因此,刺穿的先决条件是已存在裂纹,多处刺穿孔洞连成一片,大幅度降低了钻杆的承载能力,从而导致断裂。

(2)钻杆外壁的腐蚀较轻并且均匀,而钻杆内壁表面的腐蚀很不均匀,内加厚过渡区与管体交界处的腐蚀较严重,有许多点蚀坑,而裂纹正起源于这些点蚀坑底部。钻杆管体腐蚀疲劳裂纹多起源于内壁的点蚀坑,其破坏过程为:点蚀坑产生→裂纹萌生→裂纹扩展→刺穿→断裂。

(3)钻具接头螺纹根部断裂裂纹的主要特点是,外螺纹接头的断裂裂纹常发生在从台肩算起第二或第三个螺扣的根部,内螺纹接头的断裂裂纹常发生在最后啮合部位的螺扣处(图2)。这是由于螺纹的几何形状及应力集中效应所致。

图2 内外螺纹裂纹断裂示意图

2 钻具缺陷无损检测方法

针对钻杆存在缺陷的部位及特点,对不同的部位应用了不同的检测方法。对加厚区应用超声波法,对管体应用漏磁法,对螺纹部分应用超声波和荧光磁粉法。以下就钻杆的各个部位应用的检测方法分别介绍。

2.1 钻杆加厚区的超声波探伤

利用超声波检测钻杆加厚区是利用频率为2.5 MHz,K值在2.5~3.5之间的斜探头对加厚区进行扫查。用于调节检测灵敏度的对比试块的厚度、曲率半径及钢级应与所检测的钻杆管体加厚部位相同,人工缺陷反射体为φ1.6 mm的径向通孔,孔至试块边缘的距离为40 mm。先粗探再精探,粗探时将仪器深度范围调节到1 m处,探头对准钻杆端面前后移动,将端面反射信号按水平法调节至仪器面板相应的位置上,距离为600 mm时,其高度一般应大于满幅度的80%。精探时用φ1.6 mm径向通孔的上下端角反射,按3,6,9比例作出距离-波幅曲线,提高6 dB作为定量线灵敏度,φ1.6 mm径向通孔的基准线为判废线。检测时根据管子表面情况,再补偿2~8 dB进行扫查[2]。

为提高检测效率,保证检测质量,在距公、母接头端600 mm处,探头分别向端部及管体两个方向扫查,在距母接头端800 mm处向端部扫查。扫查时探头沿管体周向作锯齿形移动。探头沿周向移动扫查时,覆盖率不小于探头晶片尺寸的15%。在探头移动过程中要保证良好的声接触,其移动速度一般≤100 mm/s。如发现可疑信号,再进行精探伤。

2.2 钻杆管体的漏磁探伤

漏磁检测是钻杆管体的一种很好的无损检测方法,其检测速度快,检测灵敏度高,能很好的检出裂纹、锈蚀和杆状磨损等缺陷[2]。

2.2.1 检测过程

钻杆首先由上料台进入检测系统自动线 ,接着进入轴向励磁线圈,然后进入探靴,同时计算机收集磁场信号(图3),最后进入退磁线圈,对钻杆进行退磁,后由下料道经翻管缸将钻杆放入管架台。

图3 漏磁检测钻杆照片

2.2.2 检测结果

应用GB 12606—1999《钢管漏磁探伤标准》和SY/T 5824—1993《钻杆分级标准》,对钻杆进行分级、壁厚分析和缺陷定位。在钻杆检测过程中,可以随时在线对钻杆缺陷进行定位显示、数据存储,检测后生成报表并进行打印。

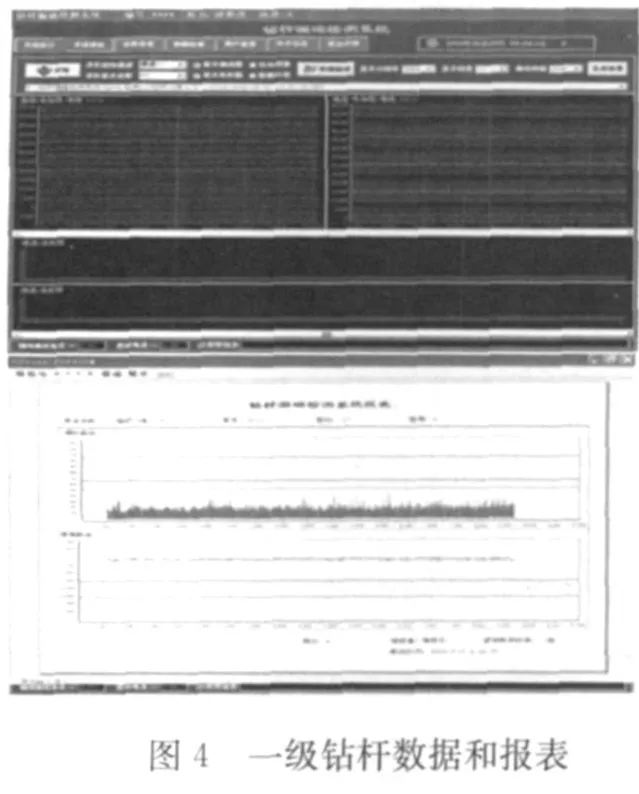

根据计算机接收到的漏磁信号图表,可以清楚地看到不同级别钻杆的情况:一级钻杆(图4)数据线平滑,报表中也没有明显的缺陷信号。二级钻杆(图5)虽然有缺陷信号,但是并没有超过样管标定的人工缺陷信号线,属于未超标缺陷。报废钻杆(图6)中原始数据线波动很大,报表中有大量的超标缺陷,壁厚损失也较严重。

2.3 钻杆螺纹的超声波和荧光磁粉探伤

2.3.1 超声波检测

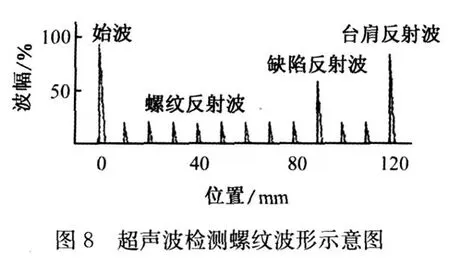

由钻杆螺纹的结构特征,可以使用专用的超声纵波小角度直探头,对钻杆螺纹部分进行检测,检测原理如图7所示[3]。检测前,需要对仪器进行标定。检测时,探头在涂有耦合剂的端面缓缓移动,先粗扫查,再细扫查。发现裂纹时,通过移动探头确定位置、深度和长度,作好记录和标识,继而进行评定验收。

在实际超声波探伤信号中会出现钻杆螺纹信号,但是螺纹信号的反射波很有规律,并随探头移动范围而前后移动。若在某一处出现裂纹,螺纹反射波会被裂纹反射波压下,裂纹严重时反射波增强,此时螺纹信号波会消失(图8)[4]。

由于钻杆螺纹外形的影响,超声波检测螺纹的表面及近表面的裂纹灵敏度较低,只能检出较大的、有一定深度,能对声波进行反射的裂纹。而且,在检测时,探头与端面扫查时很难保持平稳,受人为因素影响较大。

2.3.2 荧光磁粉检测

荧光磁粉检测钻杆螺纹是通过对已经磁化的螺纹表面施加荧光磁悬液,荧光磁粉被裂纹部位的漏磁场吸附并在该处形成磁痕显示,在黑光灯下就可以观察到缺陷处的磁痕,从而判断缺陷的位置和大小(图9)。荧光磁粉检测螺纹灵敏度高,不受螺纹外部形状的影响,对螺纹表面及近表面裂纹检出率很高。但是,此法对钻杆螺纹表面光洁度要求很高,清洗困难。实际检测时,如果螺纹的表面处理达不到检测要求,很容易由于油污、锈蚀等造成漏检。此法对新修扣的螺纹检测效果很好。

图9 钻具螺纹缺陷图

3 分立式漏磁检测

所谓分立式漏磁检测方法,就是在漏磁检测的过程中,检测系统的磁化部分和磁检测部分是两个相对独立的单元。磁化器磁化被测工件至饱和状态,磁检测探头拾取工件表面的缺陷漏磁场信号,它们在空间上和运动上是相对独立的、分开的。该检测方法是基于磁粉检测和传统的漏磁检测理论发展起来的,综合了漏磁检测高效、直观、可靠性强等优点,避免了磁粉检测过程中效率低、工序繁琐和人为因素大的缺点。

分立式漏磁检测对钻具螺纹区检测时(图10),采用磁化线圈套在偏离钻具螺纹区的接头部分,由外部远场对螺纹区进行磁化。图11为简化了的钻具螺纹检测的周向展开图。

分立式漏磁检测方法较之于磁粉检测和传统的漏磁检测方法,主要有以下特点:

(1)该检测方法综合了磁粉检测和传统漏磁检测方法的优点,并避免了各自的缺点和局限性。可以说,只要能用磁粉检测的构件,基本上都可以采用分立式漏磁检测方法进行检测。

(2)只要采用合适的磁化方法,该方法几乎可以检测到工件表面的各个部位,不受工件大小和形状的限制。因此,分立式漏磁检测方法的应用面很广。根据被检测工件的结构不同,磁化器的设计也多种多样。

(3)连续法磁粉检测的很多理论,包括磁化方法和磁化规范等都可以应用于分立式漏磁检测中。

(4)在分立式漏磁检测方法中,检测系统的磁化部分和磁检测部分是相对独立的,因此,磁化器的设计和磁检测探头的设计也是相对独立的,检测传感器的结构比较灵活。

(5)在分立式漏磁检测方法中,磁化器在工件被测表面形成的磁场只能是相对连续平稳的。在工件表面不同点处,磁化器的磁化能力和磁化强度都有所差异。因此,各处缺陷的检测能力也各不相同。而且,检测的漏磁场信号中都存在有低频的背景磁场信号,这些干扰因素为缺陷的定量化识别造成了很大的难度,因此,需要去除背景磁场信号的干扰,并针对不同的检测对象,对工件表面不同点处检测到的漏磁场信号进行补偿。

4 结论

(1)通过对钻具的整体探伤,可以有效地降低钻杆在钻井过程中的失效率,提高钻杆在使用过程中的质量和安全性。

(2)钻具检测仅仅用一种检测方法是不够的,各种探伤方法各有优缺点,需要根据钻杆的不同部位选择不同的检测方法。几种检测方法针对不同的钻杆部位同时应用,所用的设备要满足现场环境要求,对缺陷的识别要可靠性高,准确性好,操作方便。

(3)采用超声检测时,由于螺纹表面较不规则,耦合麻烦,且对表面或近表面有盲区而无法进行检测;荧光磁粉检测时,对螺纹表面要求较高,清洗困难,操作复杂,检测效率低。特别是螺杆钻具的螺纹部分,由于有的螺纹上涂有胶,清洗不干净,达不到磁粉检测的要求,用超声波检测又有漏检的现象。而且这两种无损检测方法,只能检测到钻具螺纹表面、亚表面裂纹及端口面裂纹缺陷,对钻具过渡带、钻具螺纹疲劳检测效果都不好。

5 建议

(1)虽然无损检测在一定程度上控制了钻具失效事故发生,但近年来,随着井深不断增加、水平井和大位移井不断增多、钻井参数不断强化、地层结构更加复杂,钻具失效事故不可能避免。

(2)处于轴向应力零点附近的钻柱由于这些载荷的周期变化,将承受交变的弯曲、拉压、扭转、冲击、振动等载荷的符合作用。交变载荷不仅在大小上发生变化,而且载荷的方向也发生交替变化,是导致钻具发生疲劳失效的最主要原因之一。因此,钻柱的轴向应力零点位置附近是钻柱失效事故的多发点,尤其是钻柱的疲劳失效和腐蚀疲劳失效。建议加强钻柱轴向应力零点位置附近钻具的检测力度。

(3)建议在没有更先进的钻具检测技术之前,深井、超深井和大位移井等特殊工艺井,钻井过程中,要根据具体情况,缩短钻具探伤周期,特别是井底大钻具,必要时坚持每钻一次进行一次超声波无损检测。

[1]丁劲锋,康宜华,武新军.钻杆螺纹无损检测方法综述[J].无损检测,2007,26(6):350-352.

[2]王继新.直径67 mm内丝钻杆及接头螺纹断裂分析及改进[J].探矿工程,1995(4):40-41.

[3]彭应秋,朱惠,张红波.管状螺纹连接件超声探伤方法研究[J].南昌航空工业学院学报,1998(3):8-13.

[4]张庆社.无磁钻具螺纹的超声波检测[J].无损检测,2004,26(8):423-424.