基于声发射传感器阵列的风机叶片结构健康监测方法

2010-07-23朱永凯潘仁前陈盛票田贵云

朱永凯,潘仁前,陈盛票,田贵云,2

(1.南京航空航天大学自动化学院,南京 210016;2.纽卡斯尔大学计算机与电子工程学院,NEI 7RU英国)

近年来,作为主要新能源形式的风能得到了重点发展,风力发电机的应用越来越广泛,风机系统的健康问题越发重要。风力机任何位置都可能发生损伤,如发电机、变速箱和叶片等。其中叶片的健康尤其重要,它是将风能转变为电能的第一步,叶片损毁将导致整个风力机瘫痪。通常情况下,湿度、疲劳、暴风雨和雷击都可能造成风力机叶片的损坏。在风力发电场,不同涡轮机间的气动干扰也可能会给叶片带来过度负荷,如果长期负荷过大,将会造成叶片失效。一般叶片的设计年限在10~30 a(年),但实际上叶片中的劳损程度、精确的寿命评估都存在很大的困难,因此,对叶片进行运行状况的实时监测就显得尤为重要。无损检测技术具有非破坏性特点,同时能够检测出被测对象的缺陷以及微观结构损伤情况,适于风电检测领域,能够降低风力发电维护成本、延长使用寿命和确保安全供电。其中,结构健康监测方法能够结合材料结构力学建模方法和先进的信号处理方法,在线实时地提取结构损伤特征参数,识别结构的损伤状态[1]。

1 风机叶片受损模型和监测方法总结

风机叶片的受损原因、模式和叶片的常用健康监测方法如图1所示[2-10]。图中各种监测方法对检测同一种损伤模式会得到不一样的效果,因此,受损原因和受损模式的分析为健康监测方法的选择提供了依据。各种健康监测方法各有优缺点:声发射方法可以实现在线实时损伤检测,能检测初期损伤并跟踪其扩展过程,但声发射信号较弱、衰减快;涡流方法成本低、设备简单,对微小缺陷敏感,适合于局部检测,但材料必须是导电的,只有一些CRFP材料可以用涡流方法来检测,检测范围也相对较小,随着检测深度的增加,精度会降低;光纤体积小、重量轻、灵敏度高、检测范围宽,但光纤较脆,易损坏;电容传感器价格低,但难以实现大面积检测;热成像法可以对大区域实现损伤检测,数据的储存和处理简单,检测速率高,但受缺陷深度和尺寸的影响;雷达和微波可以快速有效地进行大面积检测,不需要传导介质,对材料变化、结构特征参数敏感,但很多因素会影响其性能(如潮湿),有效深度受高频限制;超声波检测表面和断层的灵敏度较高,可以快速定位反射位置、预测缺陷大小和形状,但材料表面必须可以传播超声波,需要耦合介质。上述方法需要系统停止运行才能检测,检测人员具备专业知识,成本比较高。为了实现风机叶片的在线实时损伤监测,同时克服传统声发射检测的缺点,需要进行新方法研究。

图1 风力机叶片受损模式和健康监测方法

2 风机叶片结构健康监测原理与试验方案

2.1 叶片结构健康监测原理

风机叶片的结构健康监测方法可分为主动式和被动式两种。主动式方法需要保存结构健康状态时的信息作对比,不断地对环境的变化和结构老化进行补偿处理[9];被动式结构健康监测是一种实时损伤检测方法,通过检测结构损伤所产生的应力波,分析对应的损伤特征。而声发射正是材料结构在损伤初期和发展时,释放的一种弹性能量。考虑到风机叶片几何形状复杂,任何材料或形状的微小变化都会改变主动激励波形的传播特性,给信号解析和损伤判别增加了难度,所以拟采用被动式声发射方法检测。

声发射信号有两个重要的特性:Kaiser效应和Felicity效应[11]。同一试件在同一条件下产生的声发射只有一次,这就是所谓的Kaiser效应,即在第一次加载荷时叶片结构会以声发射的形式释放能量,但恢复后重新加载时,当载荷量没有超过前一次载荷量时不产生声发射,只有当超过前一次最大载荷量时叶片结构才会产生声发射,如图2。Felicity效应是指在叶片结构发生了损伤时,即恢复后载荷量小于前一次最大载荷量,叶片结构仍会有声发射产生。这两个特性是判别叶片是否出现损伤的重要理论依据,当叶片进行加载荷试验,如果后一次的载荷量递增但不超过前一次载荷量值时,将不出现或出现少量的声发射,此时符合Kaiser效应,则认为叶片是健康的;反之,声发射信号符合 Felicity效应,可以认为叶片出现了损伤,如波击计数、振铃计数、幅度、能量、上升时间和持续时间等。波击是指某一通道检测到的过阈值的瞬态声发射信号,图3中过阈值的包络线所形成的大信号就是一个波击。对波击进行计数,可以反映声发射活动的总量,作为损伤发生和扩展的依据。同时,还需要确定声发射源对应的损伤位置。定位有两大类方法 :时差定位法和区域定位法。时差定位法是根据声源信号到达同一阵列内不同传感器时所形成的一组时差,经过几何关系的计算确定出声源位置。可在叶片受损率低的部位布置单个传感器,用时差法定位损伤位置。区域定位法是指按照传感器监视各区域的方式或按声发射波到达各传感器的次序,粗略确定声发射源所处的区域。该方法传感器安装灵活、检测范围大,但只能定位某区域,因此可在叶片受损率高的部位布置传感器阵列,用区域法进行定位。

图3 声发射信号波形特征参数

叶片声发射检测系统由传感器(压电换能器)、放大滤波器、信号采集系统和计算机组成(图4),其中压电换能器布置在叶片特定部位(易受损处),出现的破损会产生声发射信号,通过耦合界面传到压电换能器,此时的输出信号微弱(有时甚至只有几十微伏),需要放大滤波器对其进行放大并滤除各种噪声等不相关的频率成分,然后通过数据采集卡将处理后的声发射信号采集至计算机,结合计数与定位的算法,实现对叶片的结构健康监测。

图4 叶片的声发射检测系统

2.2 风机叶片检测的试验方案

2.2.1 风机叶片检测试验方案

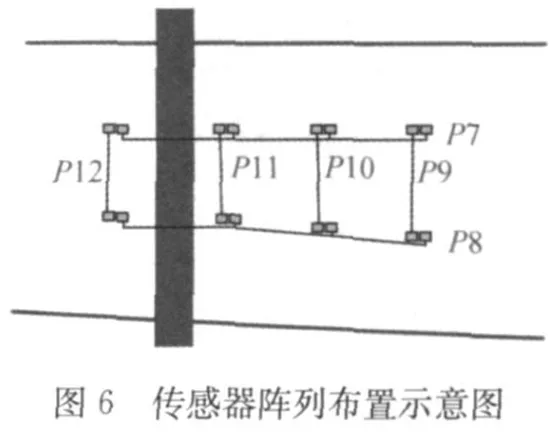

试验系统中拟选用9 m长的玻璃纤维复合材料叶片作为检测对象。为了提高检测方案的效率和可行性,首先进行力学仿真,分析叶片易损伤的部位,如叶片根部和35%处部位,结合区域定位法确定破损范围,并在叶根40%和70%的部位施加载荷。如图 5,分别以叶片最大设计载荷的 20%,40%,60%,80%,100%和120%进行施加,使叶片在根部范围内产生应变直至破损。系统采用分布式传感器组成传感器阵列,如图6示,分别布置在叶片根部和35%处部位,用环氧树脂加聚酞氨树脂的绝缘粘胶方式将PZT粘贴在叶片结构的表面,引出电极进行串联分布,通过数据采集通道获取信号。由于PZT输出的声发射信号很微弱,采用电荷放大器进行前置放大,再送到数据采集系统。声发射信号频率大约在几百千赫兹,因此将以1 MHz的采样频率进行数据采集。此外,用声发射信号来定位损伤时,每个传感器都会接收到大量的声发射信号,大多数声发射信号都是在加载载荷变化最大时产生的,而不是在加载载荷量最大时。试验研究表明,多数叶片结构在加载载荷量最大时出现破损并同时产生声发射[13],因此需要在试验中设定一个阈值,屏蔽一些低幅值、对判断损伤的发生无影响的声发射,另外还可以屏蔽一些低幅噪声。根据模拟试验结果[10]设定阈值,当声发射信号超过此值,则数据采集系统将该通道的数据保存到PC机里,每次载荷施加到最大量,需要保持此时加载荷的稳定期,分别记录6个时间段的12个通道的数据采集状况。

加载初期,采集系统采集的声发射信号较少,这是由于叶片有载荷时会发生微小的内部结构变化,这些变化不影响判断结构损伤大小[14]。到加载到最大设计载荷100%和120%时会产生大量的声发射信号,对波击进行计数,根据Kaiser效应和Felicity效应确定结构发生破损的时间,结合分布式传感器接收信号的时间差,确定破损发生的粗略位置。

2.2.2 损伤检测的验证分析

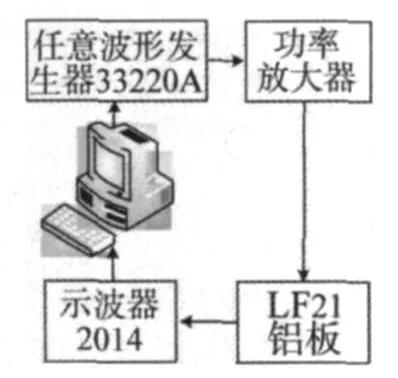

在实际系统检测之前,首先用铝板模拟叶片进行损伤检测的模拟试验。采用一块600 mm×600 mm×2 mm的铝板LF21对叶片进行模拟试验,用时差定位法对损伤部位实现精确定位,如图 7。叶片破裂产生的应力波用PZT来模拟,对其加上与声发射频率相当的频率激励,如100 k Hz的加窗正弦波,即能在铝板中产生弹性波,即兰姆波。试验装置由任意波形发生器 Agilent33220A、功率放大器LPA6、示波器TEK2014和计算机组成。其中波形发生器用于产生加窗正弦波,经功放放大后施加在PZT激励器上,使之产生兰姆波,并在结构传播后由PZT传感器接收并送示波器显示、存储,最后PC机处理数据并确定声源位置。

图7 损伤检测系统结构图

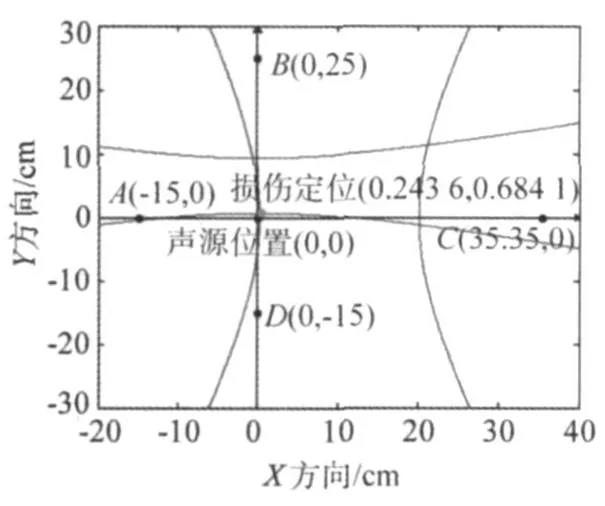

对该铝板建立坐标系,如图8所示。其中,用作模拟声源的PZT激励器位置设为坐标原点(0,0),四个PZT传感器的坐标分别为A(-15,0),B(0,25),C(35.35,0),D(0,-15)。

图8 LF21铝板坐标系示意图

激励信号由上升余弦窗函数调制5个周期的正弦信号构成,四个传感器的接收信号经db4小波去噪所得图像如图9所示。

图9 小波变换后的PZT传感器信号

波峰到达传感器A和C的时间差为85.8 us,到达传感器B和D的时间差为37.3 us。由LF21铝板的频散曲线可知,100 k Hz的A0模态群速度为2314 m/s,则波传播到A,C的路程差为19.85 cm,传播到B,D的路程差为8.63 cm。由双曲线的性质可知,双曲线上任意一点到双曲线两个焦点的距离之差的绝对值为常数。以A,C为焦点,作双曲线,得到方程;以B,D为焦点,作双曲线,得到另一个方程。因为A比C先接收到波,因此波源应为左分支;同理B,D双曲线为下分支(图10)。两条双曲线分支的交点即为声源位置,经计算得出声源位置为(0.243 6,0.684 1)。而实际的声源坐标位置为(0,0),相比于测量距离,相对误差较小,因此,该测量方法的精度较高。

图10 损伤定位示意图

3 结语

在总结了风机叶片的各种健康监测方法后,采用声发射传感器阵列方法对风机叶片进行了健康监测研究,设计了检测系统,并用铝板进行了叶片损伤的模拟试验。在逐渐施加载荷的过程中,对风机叶片从健康状态直至破坏状态的声发射信号进行采集、分析,结合 Kaiser效应和Felicity效应,来确定破损的位置和大小。在风机叶片的生产过程中,可将压电材料复合到玻璃纤维、碳纤维复合材料中,合理布置位置,通过导线引出信号并加以分析处理,实现对风力机叶片的结构健康监测。该方法具有灵敏度高、定位准确、实时性好的特点,在风机叶片结构健康监测研究领域有较大的意义。

[1]袁慎芳.结构健康监控[M].北京:国防工业出版社,2007.

[2]Lekou D,Vionis P,Joosse P A,et al.Full-scale blade testing enhancedBy acoustic emission monitoring[C].Proc European Wind Energy Conference,Madrid,Spain,2003.

[3]Paquette J,Van Dam J,Hughes S.Structural testing of 9m carbon fiber wind turbine research blades[C].AIAA 2007 Wind Energy Symposium,Reno,USA,2007.

[4]Dam J van,Eric Jacobson,Hal Link,et al.Wind turbine generator system duration test report for the altantic orient 15/50 wind turbine[R].National Wind Technology Center,2003.

[5]Sørensen B F.Improved design of large wind turbine blade of fibre composites based on studies of scale effects(Phase 1)Summary Report[R].RisøNational Laboratory,Denmark,2004.

[6]Musial W,Butterfield S,McNiffB.Improving wind turbine gearbox reliability[C].European Wind Energy Conference,Milan,Italy,2007.

[7]Polak S.Gearbox&Gear System problems[EB/OL].http://www.tribology.co.uk/publish/p004.htm

[8]Tavner P J.Review of condition monitoring of rotating electrical machines[J].IET Electric Power Applications,2008,2(4):215-247.

[9]Goutham R Kirikera,Vishal Shinde,Mard J Schulz,et al.A structural neural system for real-time health monitoring of composite materials[J].Structural Health Monitoring,2008,7(1):65-83.

[10]Dutton AG,Blanch MJ,Vionis P,et al.Acoustic emission condition monitoring of wind turbine rotor blades:laboratory certification testing to large scale in-service deployment[C].Proceedings of the 2001 European Wind Energy Conference,Copenhagen,Denmark,2001.

[11]Goutham R.Kirikera,Vishal Shinde,Mark J.Schulz,et al.Monitoring Multi-Site Damage Growth During Quasi-Static Testing of a Wind Turbine Blade using a Structural Neural System[J].Structural Health Monitoring,2008,7(2):157-173.

[12]龚仁荣.结构材料中声发射传播特性的研究[D].江苏:江苏大学,2005.

[13]Beattie A G.Acouctic Emission Monitoring of a Wind Turbine Blade During a Fatigue Test[C].35th AIAA Aerospace Sciences Meeting and ASME Wind Energy Symposium,Reno,USA,1997.

[14]Kishi T,Ohtsu M,Yuyama S.Acoustic Emission-Beyond the Millennium[M].USA :Elsevier,2000:77.