黄骅港某码头破损横梁加固研究

2010-07-17赵博骆城

赵博 骆城

0 引言

黄骅港某码头于2005年11月正式营运。该码头前沿设计水深-11.5 m,码头顶面高程+6.0 m,可停靠2艘万吨级轮船;码头的每个排架由600×600预应力钢筋混凝土叉桩和直桩构成,桩上现浇桩帽,桩帽上安设预制横梁和纵梁结构,梁上安放500 mm厚预应力空心面板;面层为不大于130 mm的磨耗层。靠泊设施包括码头前沿TD-B600H和TD-B300H两种拱形橡胶护舷,1 000 kN系船柱等。

该码头自投入使用后,由于实际情况所需,码头面层上过大型吊车等荷载,对码头的结构构件造成了较大的影响,尤其是该码头的横梁构件,出现了大范围的裂缝破损,为了能分析横梁出现大面积开裂的原因,并提出经济合理的加固维修方法,特对该码头破损横梁构件采用ANSYS软件进行分析论证。

1 破损情况介绍

黄骅港某码头的1号,2号泊位经调查发现,桩、纵梁、面板等构件完好,但是码头横梁破损严重。横梁破损形式均为裂缝破损,裂缝一般出现在横梁的跨中、1/3跨和横梁靠近搭接部位处,裂缝一般都是三面贯通裂缝,有少数裂缝只出现在梁底或者梁的两侧,根据裂缝的位置和破损形式可知裂缝一般为受力裂缝,是由于荷载过大而造成码头构件的开裂;横梁裂缝多伴随有流白浆现象,其宽度较小,一般小于0.1 mm;裂缝深度经过现场检测可知多在150 mm~250 mm之间。据统计,该码头共计有71根横梁出现了裂缝破损,数量很多,约占横梁总数的17%。所以该码头的横梁破损严重,需要及时进行破损原因分析并采取科学合理的加固维修措施。

2 横梁破损机理和加固维修效果验证

为了探求横梁的开裂原因,我们采用有限元软件ANSYS对黄骅港某码头横梁的受力情况进行了有限元分析。

计算中,单元选用三维Solid45单元,单梁长 3.65 m,净跨度3.05 m,梁底宽度1.0 m,T梁顶宽度1.6 m,梁高1.8 m,翼缘高0.3 m,按4跨连续梁考虑计算。各混凝土指标的数值见表1。

表1 各混凝土指标的数值

有限元模型中节点7 673个,单元35 908个,其示意图见图1。

计算中考虑结构自重、上部结构(如板和面层等)传递到横梁的重量以及吊车支腿荷载。考虑160 t吊车工作时最大单腿支撑压力2 000 kN,作用于横梁第三跨中部。

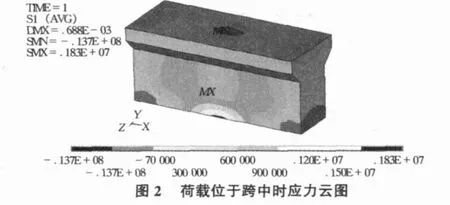

计算结果见图2,其中应力单位为Pa,位移单位为m。

从图2中可以看出,除去集中荷载作用位置造成的应力集中外,整个横梁应力最大的位置出现在横梁底部。

荷载作用下横梁底部出现了较大的拉应力,最大值为1.83 MPa,已经超过C40混凝土的抗拉强度1.8 M Pa,因此,在该荷载工况下,混凝土横梁的底部就有可能产生裂缝。

由于目前部分横梁底部产生了裂缝,如果不维修而继续使用的话,在一定的荷载作用下,裂缝会迅速发展,不仅降低横梁断面的承载能力,还会加速氯离子向混凝土内部渗透,导致钢筋锈蚀,情况严重的话,甚至会影响码头结构的安全使用。

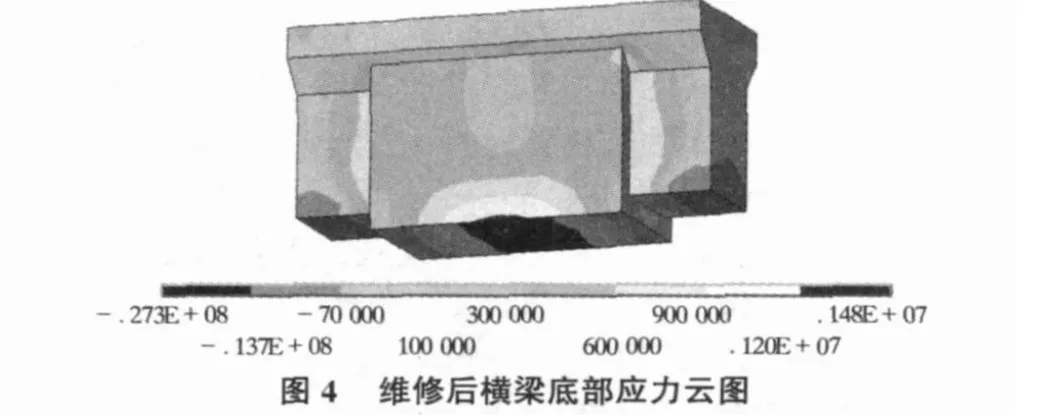

因此建议对混凝土进行外包加固。外包范围将覆盖横梁跨中以及1/3跨的裂缝。但外包加固后其加固效果能否满足需要,就要进行建模验证。根据实际加固尺寸建立模型(见图3)。外包加固后模型节点8 162个,单元38 365个。在荷载作用位置及大小不变的情况下,对横梁进行外包维修后的模型进行计算,将横梁底部单元单独列出,应力分布见图4。

对比图2,图4可以看出,对横梁进行加固维修后,横梁底部出现的拉应力明显降低,降低幅度约20%。横梁经过外包加固后应力已低于C40混凝土的抗拉强度,在现有工况条件下不会再出现裂缝,因此该维修方案是可行且十分有效果的。

3 结语

通过对黄骅港某码头横梁开裂的原因进行分析,可知该码头横梁开裂是由于受到超出设计能力的非常规荷载造成的,需要码头管理部门进一步规范操作方法,严格控制堆载、流动荷载等,防止码头构件出现开裂破损;针对横梁的破损,特提出了原地加固补强维修的方法,这样可以节省维修费用,并且不影响码头的正常作业,通过模型分析可知,该局部外包加固方法效果显著,方法先进,资金节省,工期合理,是科学合理的维修加固方法,值得推广和借鉴。

[1] 朱崇诚.高桩码头横梁极限承载力有限元分析[J].水运工程,2009(5):27-29.

[2] 陈忠华.高桩码头横梁裂缝成因分析与对策[J].水运工程,2006(5):319-321.