基于CO气体浓度分析预防AOD炉喷溅

2010-07-09林晓梅吕熠栋刘永利李慧然

林晓梅, 吕熠栋, 刘永利, 李慧然

(长春工业大学电气与电子工程学院,吉林长春 130012)

0 引 言

喷溅是AOD炉炼钢时经常会遇到的一种情况,是指大量的含有粒状铁的泡沫渣从炉口溢出,而且遇到的喷溅往往也表现不一样。但不管怎样,只要有喷溅发生,就会造成诸如环境污染、产量降低和设备损坏,以及炼钢成本增加等,严重时会造成设备故障和危及人的生命安全。因此,喷溅一直以来都是令广大AOD炉炼钢人员头痛的一个问题。因此,预防和减少喷溅,同时还不影响AOD炉正常生产具有十分重大的意义。为了预防和减少喷溅,国内外大多数炼钢公司采用声纳化渣技术、音平控渣技术、加料法、测定并控制炉内液面的高度等方法和技术。虽然取得了一定的成就,但还是不能完全预防喷溅发生,所以,有必要提出一种新的更好的方法来预防喷溅发生。文中基于AOD炉CO气体浓度的分析[1],从根本上预防了喷溅发生。

1 喷溅产生原因

喷溅的分类方法有很多。根据喷溅产生的原因进行归纳总结[2],喷溅大致可分为:金属喷溅(或返干性喷溅)、泡沫性喷溅及爆发性喷溅。

虽然喷溅在AOD炉炼钢过程中很常见,但仅仅靠吹入的氧气流股要把金属和熔渣吹出炉口以外是不可能的,这是因为铁水和炉渣的密度都较大,因此,要产生喷溅必然有外部力量共同参与作用,这个外部力量就是熔池中碳氧反应时生成的大量CO气体。

爆发性喷溅产生的原因主要是熔池内碳氧反应不均衡发展,瞬时产生大量的CO气体。正常情况下,碳均匀氧化生成CO气体并均匀排出,不致产生猛烈的喷溅,但碳氧反应对温度的变化非常敏感,在1 470℃以下,碳氧反应受到抑制,而在1 470℃以上时,则能顺利进行,如果操作不当(如二批渣料加得不合适等),就会使熔池温度骤降到1 470℃以下,供氧生成的FeO聚积,而后随着温度升高至1 470℃以上,则会发生激烈的碳氧反应,从而造成喷溅。

泡沫性喷溅产生的原因主要是炉渣泡沫化严重时,使渣层变厚,阻碍CO气体顺畅排出而造成。究其原因,除了碳氧反应不均衡外,还与炉熔比的大小、渣量多少及熔渣泡沫化程度等有关。

金属喷溅产生的原因主要是渣中TFe过低,熔渣流动性不好,氧气流直接接触金属液面,碳氧反应生成的CO气体排出时带动金属液滴飞出炉外而形成。金属喷溅也往往与操作不当有很大关系,如长时间枪位过低、二批料加入过早、炉渣未化透就急于降枪脱碳等,都有可能产生金属喷溅。

2 基于CO气体浓度预防喷溅原理

2.1 质谱技术基本原理

炉气分析技术[3],即在烟道上安装在线分析仪,通过实时分析烟气中各气体成分(包括CO,CO2,N2,Ar2,O2,H2,He等)的含量和温度等信息,以此来实时探测炉内动态变化情况,进行连续动态控制的一种分析技术。质谱技术作为一种分析手段,具有灵敏度好、分辨率高、分析速度快等优点,在传统的有机物质分析、同位素、地球科学、考古学、环境科学、生物医学等方面有着较为广泛的应用,使之成为当今最有发展前景的分析技术[4]。作为质谱技术的一个分支,飞行时间质谱技术在炉气分析领域更是有着无以伦比的优势。飞行时间质谱技术是利用动能相同而质荷比不同的离子在恒定电场中运动,经过恒定距离所需时间不同的原理对物质成分和结构进行检测的一种质谱分析方法。质谱分析法[5]是通过对样品离子的质量和强度的测定来进行定量分析和结构分析的一种分析方法。质量是物质的固有特征之一,不同的物质有不同的质量谱质谱,利用这一性质,可以进行定性分析(包括分子质量和相关结构信息);谱峰强度也与它代表的化合物含量有关,可以用于定量分析。按照离子的质量对电荷的比值(即质荷比)的大小依次排列所构成的图谱,称为质谱,从本质上看,质谱不是光谱,而是带电离子的质量谱。

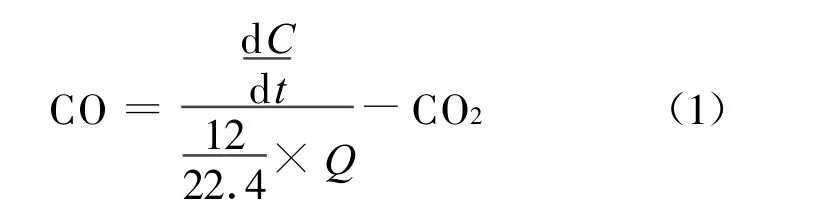

质谱仪测定炉气中CO和CO2及炉气流量,利用反应过程的碳平衡,炉气中CO与脱碳速度有下列关系[6]:

吸入的空气量少且是一定的,炉气流量是一定的,因此式(1)反应生成的CO2基本上是个常量。从式中可以看出,在AOD炉冶炼过程中,CO浓度变化与脱碳速度成正比[7-9]。

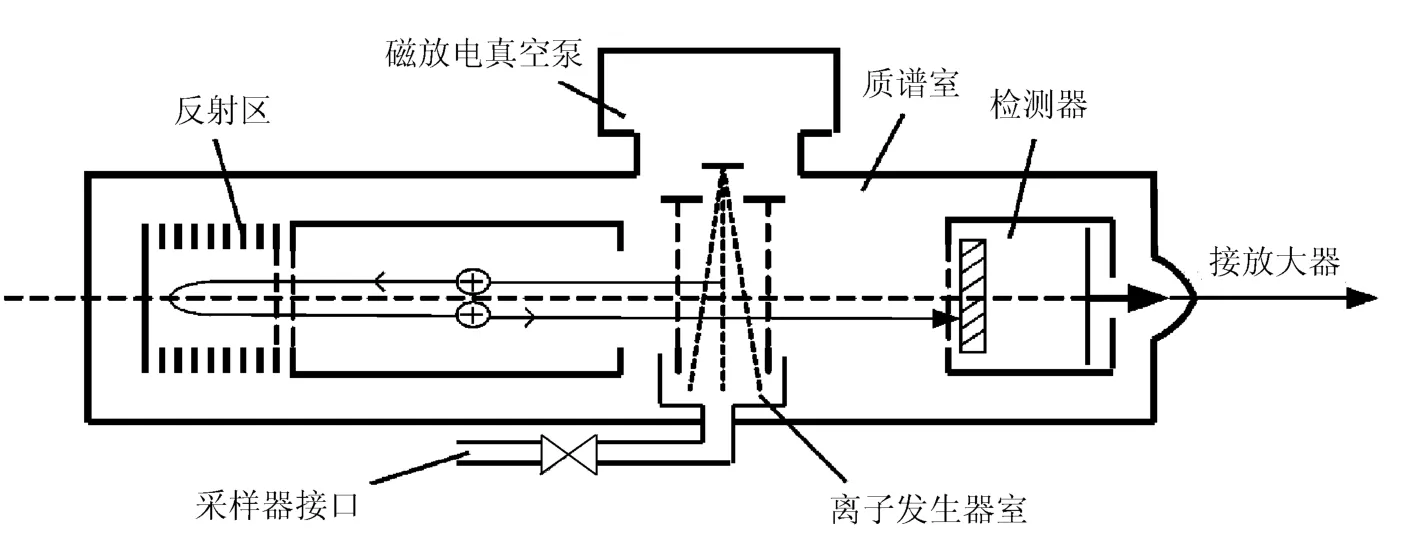

图1 飞行质谱仪的工作原理

2.2 利用CO浓度曲线预防喷溅发生的原理

喷溅一般发生在冶炼的前期和中期,反映在dC/dt曲线表现为其值急剧下降;其下降原因可以解释为炉气中的CO减少,则渣中CO富集,炉渣泡沫化严重;或渣中FeO含量太高。

3 讨 论

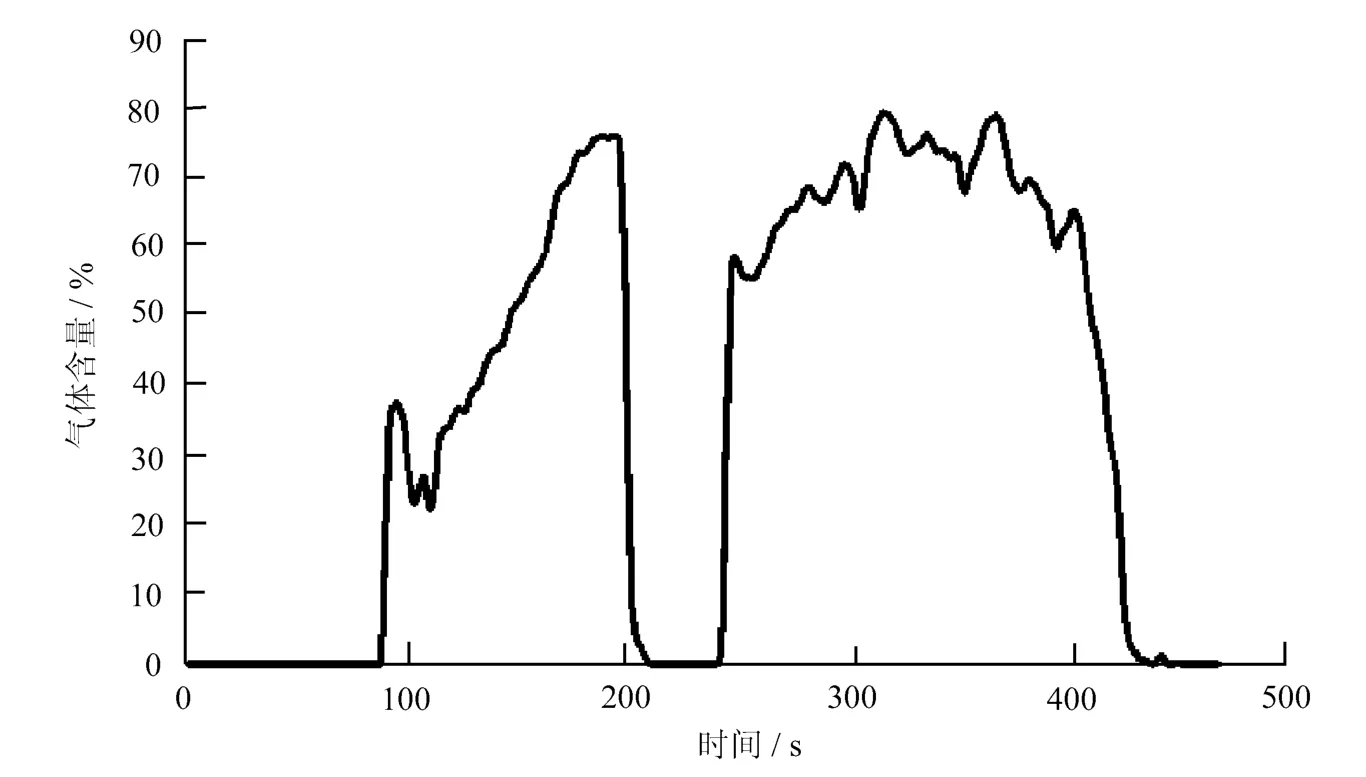

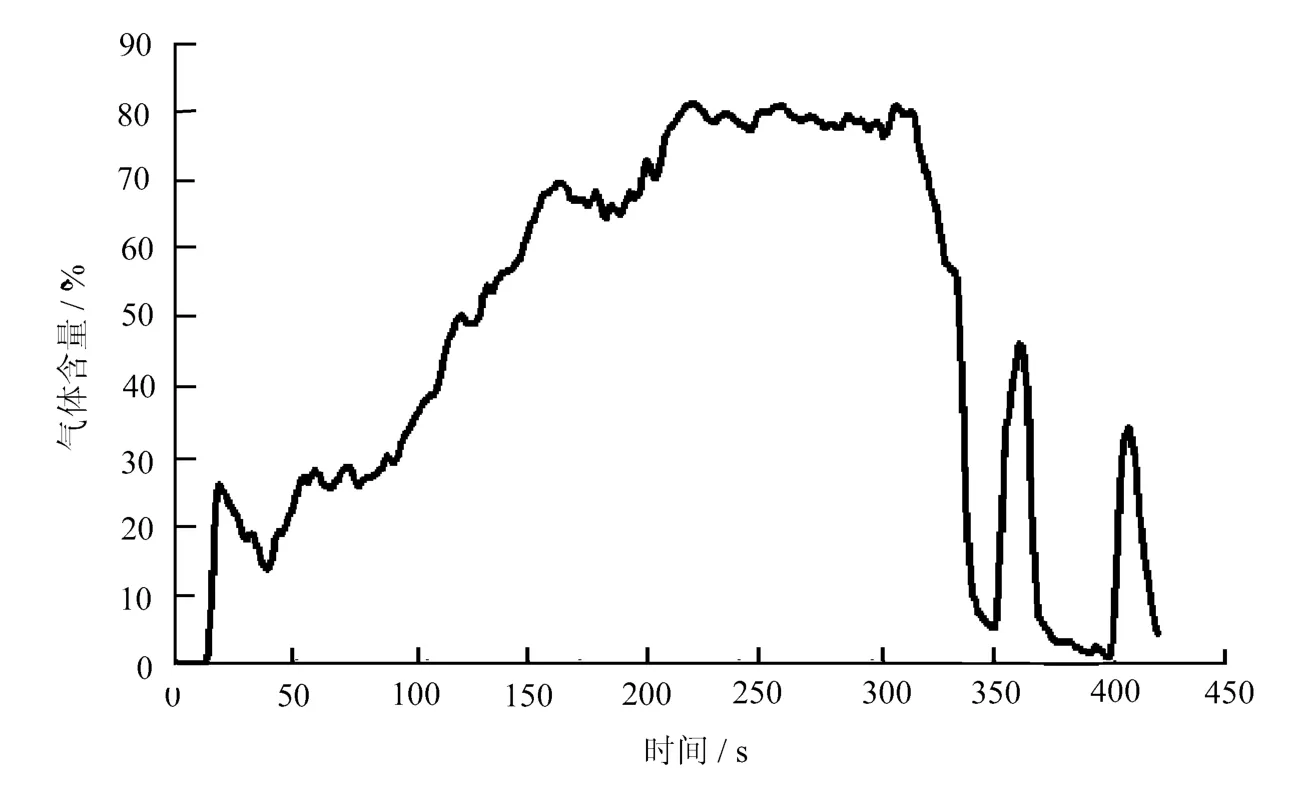

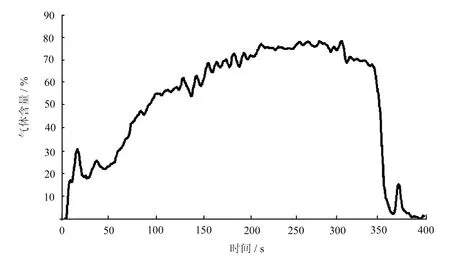

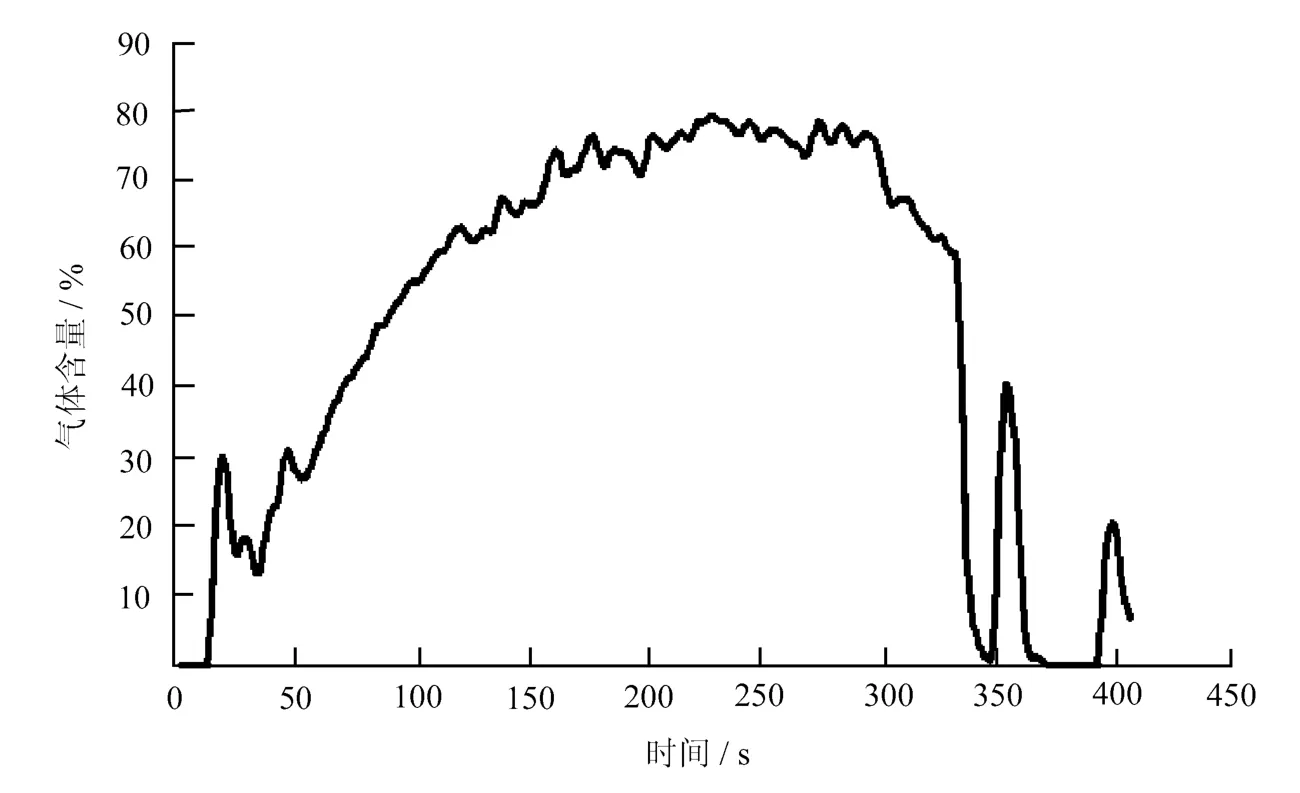

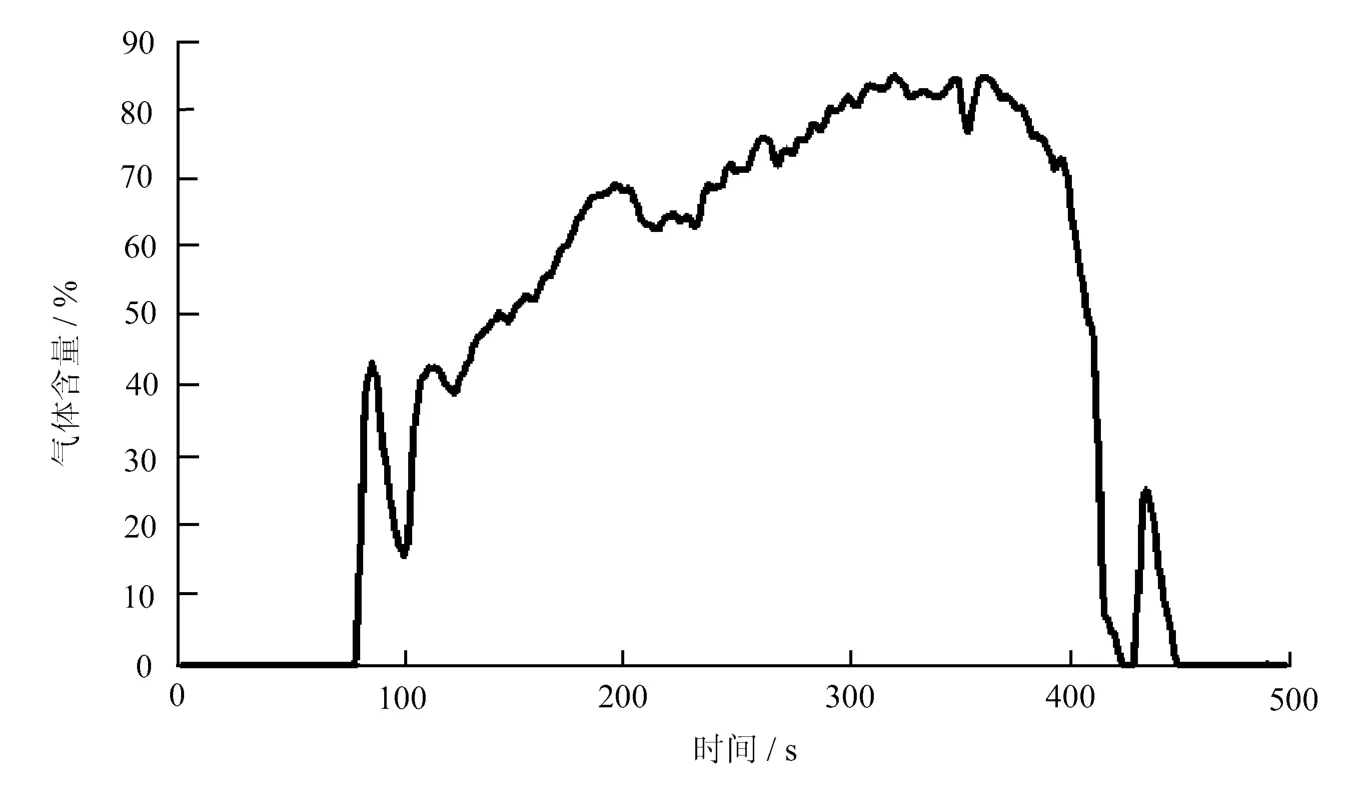

在实际生产过程中,用飞行质谱仪所测的6种气体(H2,CO,N2,O2,Ar,CO2)数据如图2~图5所示。

图中曲线代表CO浓度曲线,其中图2喷溅更为严重。

图2 炉气H2浓度曲线图

图3 炉气CO浓度曲线图

图4 炉气N2浓度曲线图

图5 炉气O2浓度曲线图

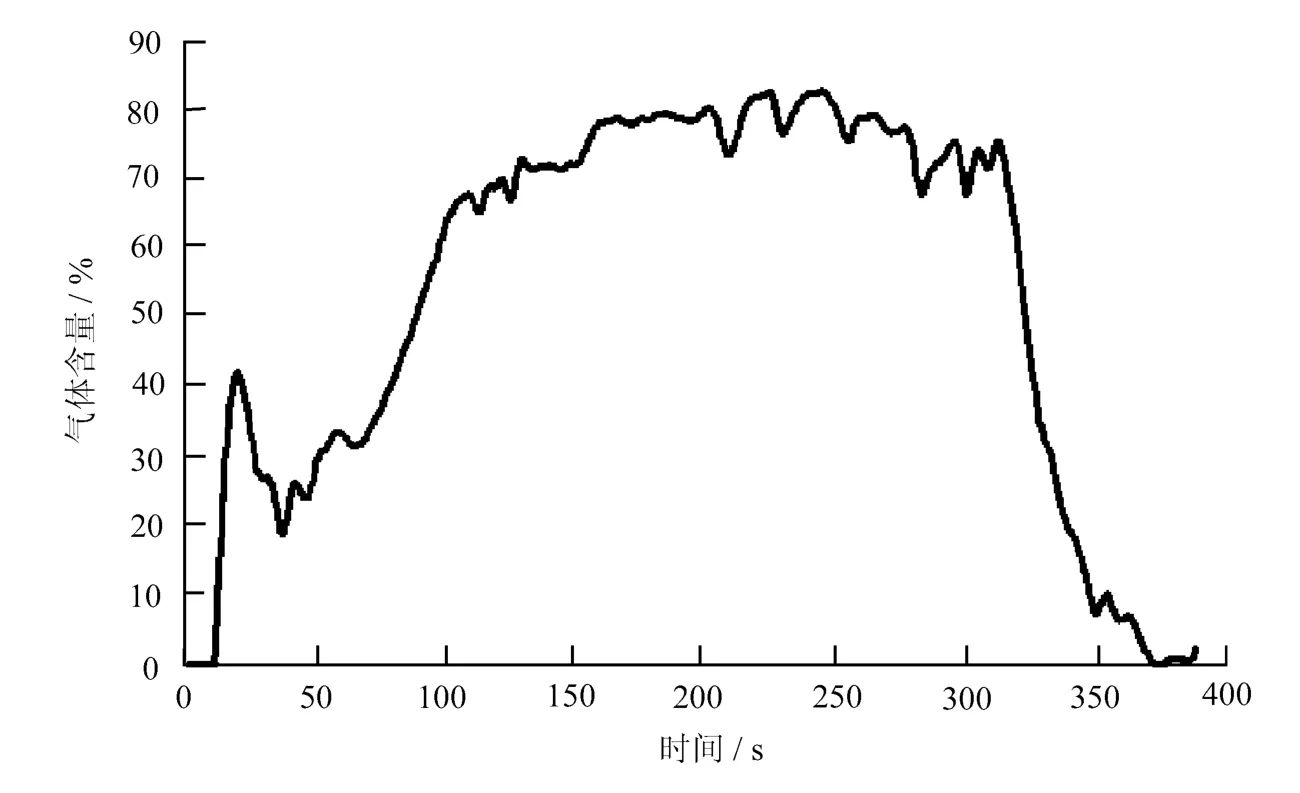

在实际生产过程中,利用了CO浓度曲线值改变氧枪的高度来预防喷溅所得的曲线图,如图6和图7所示。

图6 炉气Ar浓度曲线图

图7 炉气CO2浓度曲线图

从图6和图7中可以得出以下结论:在AOD炉吹炼过程中,根据CO浓度值小于0.54且下降斜率小于-0.003时,把氧枪缓慢地降低高度,使下降斜率大于-0.003时,再缓慢地提高氧枪的高度,这一原则可以很好地预防喷溅发生。

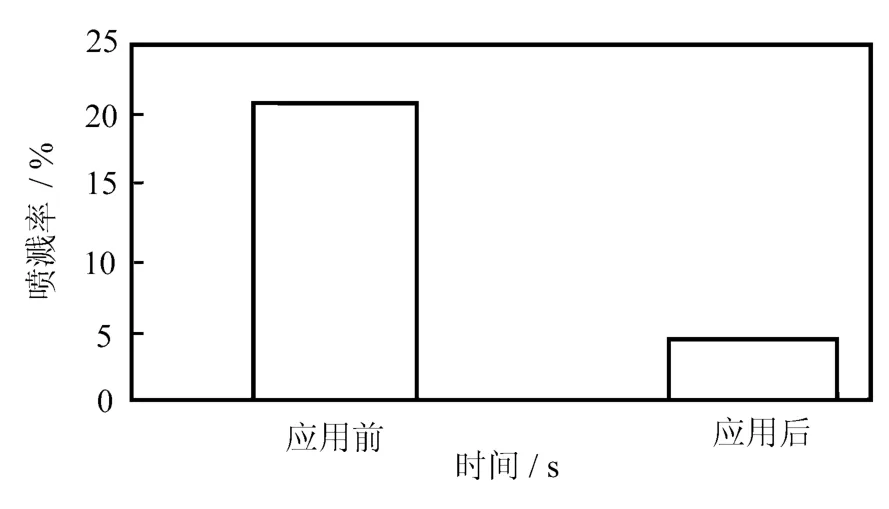

把利用CO浓度来预防AOD炉喷溅的技术应用到实际生产过程中,所得的统计图如图8所示。

图8 应用前后AOD炉喷溅的变化

统计结果表明,预测喷溅成功率达到85%以上,AOD炉喷溅发生率由原来的21%降低到目前的4.3%。

4 结 语

(1)在AOD炉冶炼期间,炉气成分中的CO呈现有规律的变化,这些变化规律间接反映了炉渣的状况。

(2)利用CO浓度曲线值可有效地对喷溅与异常炉况进行预报和控制。

(3)利用CO浓度曲线值对喷溅与异常炉况进行预报时,可从CO浓度曲线值和该曲线上升或下降的斜率来判断。

文中利用CO浓度曲线来预防喷溅取得了很好的效果,不仅有效预防了喷溅的发生,稳定了吹炼过程,还提高了AOD炉终点命中率。

[1] 赵 冰,沈学静.飞行时间质谱分析技术的发展[J].现代科学仪器,2006(8):30-32.

[2] 周 见,张 虎.浅析转炉喷溅产生的原因[J].安徽冶金科技职业学院学报,2004(6):1-4.

[3] 郭长娟,黄正旭,陈华勇,等.飞行时间质谱仪国内研究状况及发展趋势[J].现代仪器,2007(4):23-26.

[4] 严月祥.飞行时间质谱仪在蓄热式辐射管燃烧工艺中的应用[J].冶金分析,2005,4:1-3.

[5] Hu Z G,Liu L,He P.Application of Gas analysis in converter dynamic converter dynamic control[J].Journal of Iron and Steel Research,2002(3):68-72.

[6] 胡志刚,刘 浏,何 平,等.150 t转炉利用炉气分析进行喷溅预报及控制[J].钢铁研究学报,2004(2):1-3.

[7] 巴普基滋曼斯基.氧气转炉炼钢过程理论[M].上海:上海科技出版社,1979:3-7.

[8] 胡志刚,刘 浏,何 平.炉气分析在转炉动态控制中的应用[J].钢铁研究学报,2002(3):68-72.

[9] 李园园,尤 文.铁合金厂配料系统配料样的定位控制[J].长春工业大学学报:自然科学版,2009,30(5):512-517.