散装水泥车改进前后动态分析对比

2010-06-28黄世伟

黄世伟,石 文,李 亮

(广西大学机械工程学院,广西 南宁 530004)

随着国民经济的迅速发展,我国基础建设的快速发展,水泥作为基础建设的重要物资,需求量越来越大,对散装水泥半挂运输车要求也越来越高。散装水泥半挂车所承受的外部载荷是随时间变化的动态载荷,其中大部分是循环动态随机载荷。在这种载荷作用下,散装水泥半挂车的罐体和车架都会产生动态变化的应力,这些应力有可能远远超出材料的屈服应力。因此,很有必要对其进行动态分析。

本课题来源于对某汽车改制厂的LG9480GFL型散装水泥半挂运输车的设计改进。LG9480GFL型散装水泥运输车,为三轴半挂式专用汽车,原车罐体共分为四仓。根据厂方要求改进后罐体为三仓且轮距不能变动。因此,由原来的四仓改成三仓时,车身外部结构和基本尺寸与改进前四仓大体相同,其改进前后整车模型如图1所示。通过分析计算得改进前后的总质量分别为12 527 kg和9 845 kg,质量减小了21.4%,而且有效容积也有所增加,满足了厂方提出的要求。但对于改进后半挂车的动态性能如何需进一步分析验证,下面利用有限元分析软件ANSYS,对改进前后的散装水泥半挂车罐体和车架部分进行动态分析对比,为改进后模型结构的继续改进设计提出建议和可靠的理论依据。

图1 散装水泥车外形图

2 模型有限元仿真分析

2.1 几何模型建立

散装水泥车罐体和车架,通过焊接连接在一起,它们分别由不同厚度的钢板焊接而成,且这些钢板较薄,用板壳单元就能很好地进行模拟。因此在建模时,采用曲面模型模拟各钢板。建模时将焊缝和各部件看作一个连续体,用ANSYS建立的改进前、后罐体及车架整体实体模型,如图2、图3所示。

图2 罐体及车架改进前实体模型

图3 罐体及车架改进后几何实体模型

2.2 建立有限元模型

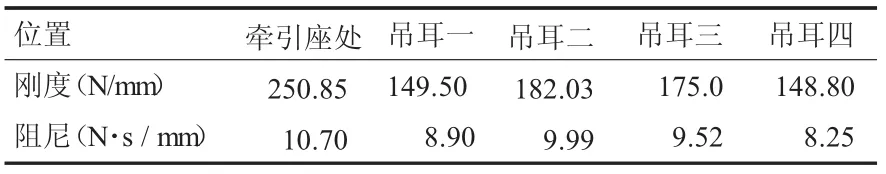

在划分网格之前,首先输入各部位的材料属性,然后指定单元类型。在实际工程应用中,由于罐体和车架均是由一系列薄壁件组成的结构,所以指定单元类型为板壳单元SHELL63。划分网格时,应合理地进行单元尺寸控制,控制单元数目,达到既节约计算机资源,又满足计算精度的目的。不同部位采用不同的网格划分控制,对非应力集中处,网格可划得稀疏些;对应力集中处、厚度过度较大处等,网格则要细密些。为了避免应力集中,改进前后模型牵引座支撑处钢板弹簧及轮胎的刚度,均用17个普通弹簧单元刚度来代替;半挂车部分的每个吊耳处的刚度,用5个弹簧单元刚度来代替;各支撑处弹簧单元的刚度(单位N/mm)及阻尼如表1所示,改进前后的有限元模型如图4、图5所示。

图4 罐体及车架改进前有限元模型

图5 罐体及车架改进后有限元模型

表1 弹簧单元的刚度及阻尼

2.3 模态分析

模态分析是确定结构的振动特性的一种技术,对结构的有限元模型进行模态分析,可以得到振动系统的固有频率和振型。

首先选取计算频率范围。计算频率的选择,应考虑到半挂车在实际运行条件下可能的激振频率范围。通常认为,远离振源频带的模态,对结构的实际振动影响贡献量较小,低频激励激不出高频模态,高频模态贡献的大小,除与激振频率有关外,还与激振力的分布状态有关。因此,计算频段应为略高于激励力的频带,考虑到半挂车的运行速度与路面条件综合分析的需要,选取0~2 Hz作为其计算频率范围,提取机体的前10阶非刚体模态。在ANSYS中采用Lanczos求解法,对半挂车模型进行模态特性分析,得改进前后前10阶固有频率如表2所示。由于篇幅有限,现只给出改进前后第5阶的振型图,如图6、图7所示。

表2 改进前后前10阶固有频率 单位:Hz

图6 改进前第5阶振型

图7 改进后第5阶振型

由振型图6、图7可以看出:原模型第五阶振型(f=1.642)为整体的二阶弯曲振动及罐体的局部径向振动,最大相对位移出现在罐体中部上端。改进后第五阶振型(f=1.667)为罐体的局部径向振动,最大相对位移出现在罐体中间的顶部。

2.4 谐响应分析

任何持续的周期载荷,将在结构系统中产生持续的周期响应(谐响应)。谐响应分析,使设计人员能预测结构的持续动力特性,从而使设计人员能够验证其设计能否成功的克服共振、疲劳及其他受迫振动引起的有害后果。

对半挂车谐响应分析是分析其在路面不平度的动态激励下的响应,要对模型进行路面激励、约束和载荷的施加。施加路面激励是以位移载荷的形式对模型各吊耳施加位移激励,以路面幅值10 mm、25 mm、50 mm的3种路面激励(分别以路面1、路面2和路面3来命名这3种路面)来对汽车进行动态分析。在牵引座处和吊耳支撑处添加上弹簧单元,原始模型与改进后模型中弹簧单元的刚度及弹簧单元的阻尼如表1所示。对所有弹簧单元所有上部节点及下部节点,采用X向和Z向的约束,同时对Y向施加相应的位移激励进行约束。施加的载荷是结构自身的重力和水泥载荷的压力。根据模态分析得到的半挂车罐体动态特性,以及实际工况下激励频率,设置强制频率为0.8~2.0 Hz,选用完全法(Full Method)作为分析方法分析计算。这里仅提取在路面2行驶时整个模型改进前后应力最大点的应力幅频图以供结果分析。

在路面2下行驶时,改进前后整个模型应力最大点位置如图8、图9所示,相应的最大应力点应力幅频图10、图11所示。

图8 改进前应力最大位置点

图9 改进后应力最大位置点

图10 改进前应力最大点的应力幅频图

图11 改进后应力最大点的应力幅频图

由以上图10、图11可知,改进前模型的激励应力,在路面2中最大值达到664.654 MPa。改进后模型的激励应力,在路面2中最大值达到518.53 MPa,这些数值主要出现在车架上和罐体前封头与罐壁的连接处。均远远超过了钢材的屈服极限(235 MPa),是不安全的。

3 结束语

由模态分析可知,改进前半挂车的固有频率为1.066~1.923 Hz,改进后的固有频率为0.894~1.953 Hz。而大型运输车结构的固有频率,应该在1.5~2 Hz之间,因此应该改变结构的刚度或质量,以提高低阶频率。由谐响应分析可知,结构在动载荷的作用下,出现了局部的应力集中,比如原始模型的车架上节点25 281为一个应力集中点,改进后模型中的罐体上的节点48 666也是一个应力集中点,并且其应力最大值远远超出了钢材的屈服极限值。

为了提高模型的固有频率,可以考虑改变模型的结构,比如在车架应力较大处增加车架板料厚度,或者添加横梁,将罐体应力较大处增加厚度,以提高整体的刚度。为了消除局部应力集中可以在应力较大的罐体前封头与罐壁连接处的板料加厚,并且加大两者连接处的圆弧弧度,可以减小应力集中使结构的应力达到安全欲度。

[1]王 彬.振动分析及应用[M].北京:海潮出版社,1992.

[2]傅志方.振动模态分析与参数识别[M].北京:机械工业出版社,1990.

[3]GB7031-1987,车辆振动输入——路面平度表示方法[S].