无再铸层异型孔的电火花-电解组合加工研究

2010-06-27刘发展曲宁松朱增伟

刘发展,曲宁松,朱增伟

(南京航空航天大学江苏省精密与微细制造技术重点实验室,江苏南京210016)

随着科学技术的发展,对零件性能的要求在不断提高,不仅要求零件加工精度高,对表面质量还有特殊的要求,如无再铸层、无微裂纹、无腐蚀等。对于高温合金、硬质合金、耐热钢淬火钢等高硬度、高强度零件上的异形孔,用传统的机械加工方法已很难实现[1~2]。通常采用的加工方法为电射流加工、电花火加工和激光加工。对于后两种加工方法,由于都是用瞬间产生的高温热去除材料,加工后孔的内表面会产生再铸层。再铸层是在快速冷却作用下,熔融材料在材料加工表面形成的淬火铸造组织,组织内部常含有微裂纹。在交变载荷的作用下,这些微裂纹极易扩散,以致零件发生断裂破坏[3~6]。因而在航空、航天制造领域,经电火花加工、激光加工过的表面必须进行研磨或抛光,以去除产生的再铸层[7]。去除再铸层的常用方法有磨粒流机械研磨和化学抛光。但磨粒流机械研磨加工异形孔的精度低,且易存在去除不了的死角[8]。而化学抛光其一种溶液只适合某几种材料,同时溶液会对工件产生污染[9]。

电解是基于阳极溶解原理去除金属,没有宏观“切削力”和“切削热”的作用,因此工件表面不会产生像切削加工中所形成的塑性变形层,也不会产生残余应力,更不会像电火花、激光加工那样在加工面上产生再铸层,反而还会将原有的变形层和残余应力层去掉[10~11]。

本文针对电火花加工异形孔产生的再铸层去除困难以及成形精度难以保证的难题,提出了一种高精度异形孔成形加工的电加工组合工艺:组合了电火花成形和电解加工两种工艺措施。通过电火花先打出成形孔,然后电解加工去除电火花加工产生的再铸层,最后得到精度高、表面质量好的异形孔。

1 实验原理和装置

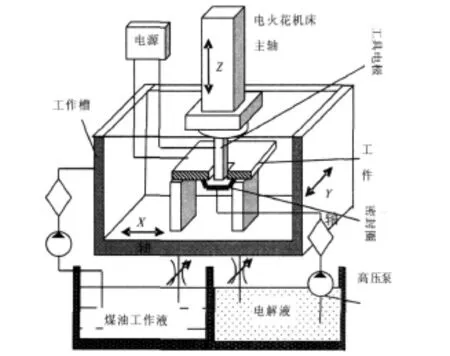

电火花-电解组合加工,利用电火花成形加工的高精度以及电解加工较好的表面质量,进行异形孔的加工。在同一加工工位、同一工具电极条件下,先进行电火花成形加工;再进行电解加工去除电火花加工产生的再铸层,加工过程中无需更换电极。试验装置见图1。

图1 加工装置示意图

在电火花成形机床的工作台上,设计出一套独立的夹具和工作槽等设备以及供液系统。将工作槽固定在电火花成形机床的工作台上,工件装夹在工作槽内。工件材料为2Cr13,厚度2 mm。先往槽内充入煤油工作液,电火花打出成形孔后,把槽内的煤油工作液放掉;将工件接电解用脉冲电源的正极,电火花加工时的工具电极接电源负极;机床主轴回到电火花打孔时的原位;打开供给电解液的小流量高压泵,对加工区域进行冲液;接通电源,进行电解加工。

2 实验结果及分析

在进行电解加工试验之前,先讨论不同电火花加工电参数对再铸层的影响,然后针对特定参数下电火花成形孔,选择不同的电解加工参数,评价其加工效果。

2.1 电火花加工电参数对再铸层厚度的影响

这里讨论电火花极性、脉冲宽度和峰值电流对再铸层厚度的影响。

2.1.1 极性对再铸层厚度的影响

图2为峰值电流等于24 A时,不同脉冲宽度条件下极性变化对再铸层厚度的影响规律。可以看出,随加工极性不同,不同脉冲宽度对再铸层厚度影响的曲线变化率也不相同。当脉冲放电时间较短时,正极性加工比负极性加工再铸层厚度大;反之,若脉冲放电时间长,负极性加工比正极性加工的再铸层厚度大。这是因为在短脉冲加工时,电子的轰击作用大于离子的轰击作用;而长脉冲时,离子的轰击作用大于电子的轰击作用。轰击作用越强,熔化、抛出的金属越多,熔融金属凝固滞留在基体上的也越多,再铸层越厚。

图2 极性对再铸层厚度的影响

2.1.2 峰值电流和脉冲宽度对再铸层的影响

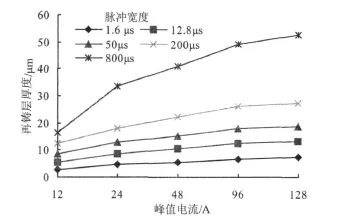

图3是正极性加工条件下,不同峰值电流和脉冲宽度加工对再铸层厚度的影响规律。

图3 峰值电流和脉冲宽度对再铸层厚度的影响

由图3可看出,再铸层厚度随着峰值电流以及脉冲宽度的增大而增大。因为在脉冲宽度一定时,峰值电流越大,单个脉冲能量也越大,其熔化、抛离的金属就越多,滞留在工件表面的熔融金属也越多,再铸层就越厚。在峰值电流一定时,脉冲宽度越大,导致单个脉冲能量也越大,再铸层就越厚。

图中还可看出,再铸层厚度随脉冲宽度、峰值电流并非呈线性关系变化,而呈减缓趋势。这是由于随着脉冲宽度的增大,脉冲能量也增大,但放电点的能量作用向周围扩散传递,使放电点的能量密度不随脉冲能量的增大呈正比增长、而是呈逐渐减缓的趋势。

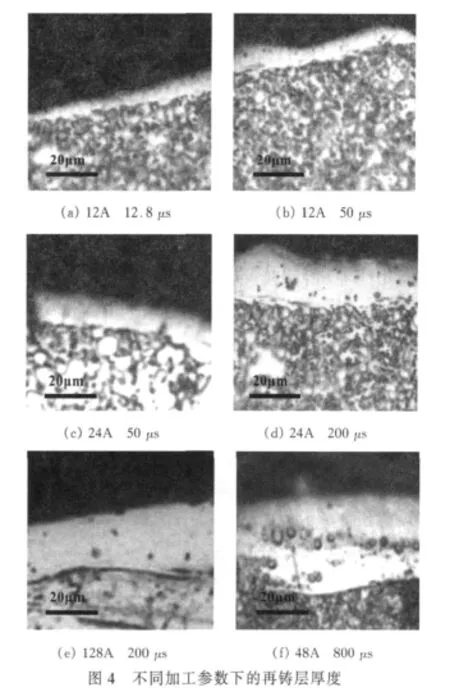

正极性时,不同峰值电流和脉冲宽度组合加工的再铸层厚度如图4所示。

2.1.3 电火花加工电参数的选择

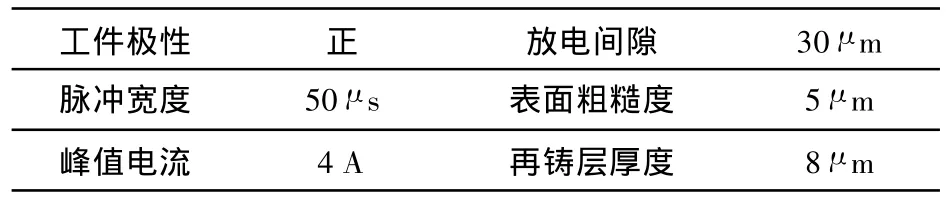

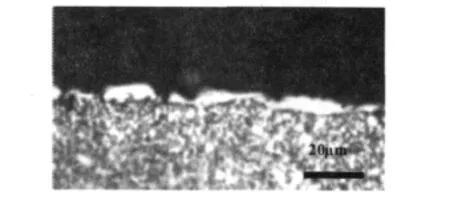

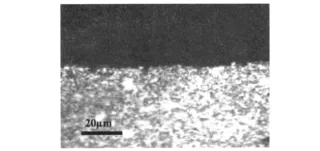

放电间隙和电极损耗的大小体现了加工精度的高低。根据电火花加工电参数对再铸层厚度的影响规律以及电火花加工的成形规律,兼顾加工精度、加工效率和再铸层厚度,优化选择了表1中的加工参数。采用此参数加工的异形孔内壁见图5。

表1 优化的电火花加工参数及此参数下的加工结果

2.2 电解加工效果的分析

取相同参数下的电火花成形孔为研究对象,进行电解加工。为了保证完全去除再铸层,电解加工去除的余量要大于再铸层厚度,电火花加工后再铸层厚度为8 μ m,所以取电解去除的余量为10 μ m。

图5 采用表1的参数加工的异型孔内壁的表面形貌

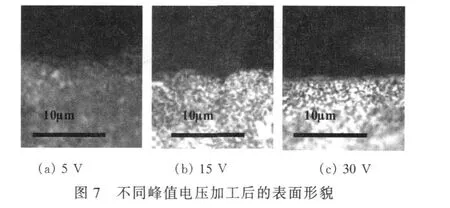

2.2.1 峰值电压对加工效果的影响

试验采用微秒级脉冲电源加工。图6所示为脉冲频率5 kHz,占空比0.1,电解液采用4%NaClO3溶液。每次试验均只改变脉冲电源峰值电压,进行电解加工去除余量,研究峰值电压对去除效果的影响。结果如图6、图7所示。其他加工参数不变,随着电压的增大,表面粗糙度值迅速减小。随着加工电压升高,电流增大,电流密度升高。采用的工件材料为2Cr13不锈钢,由于各相的电极电位不同以及材料中化学成分的不均匀,会导致各相或各成分的溶解顺序不同,材料中某些电极电位较负的相发生优先溶解,电流密度越小,这种现象越明显,导致了表面粗糙度的恶化。当采用较高的加工电压,使加工在高电流密度下进行,各相几乎同时溶解,在很大程度上提高表面质量。由于电流密度升高,电解去除速度加快。

2.2.2 频率对加工效果的影响

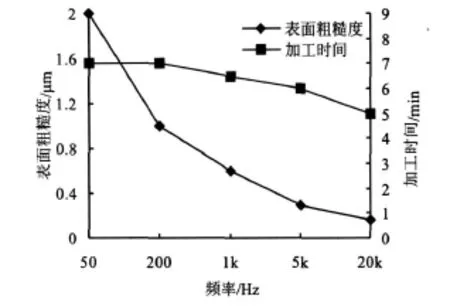

加工电压30 V,占空比0.1,电解液采用4%NaClO3溶液。试验只改变脉冲频率,研究不同脉冲频率对加工效果的影响,结果如图8所示。

图8 频率对加工效果的影响

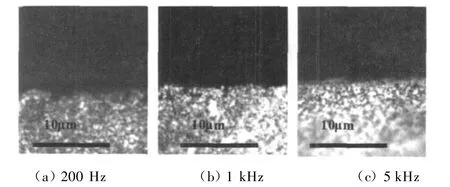

随着频率的升高,加工效率提高,表面粗糙度值降低。这是因为脉冲效应随着频率提高而相应加强,电流效率 η对电流密度i的非线性特性被进一步强化,使超钝化在较高的电流密度下发生,集中蚀除能力加强,表面粗糙度值提高。而且间隙内氢气压力波对极间电解液的搅拌作用,改善了电解液对小间隙处的充填能力,使加工间隙的流场参数趋于均匀,提高了加工的稳定性。由于占空比没变,加工时平均电流改变不大。增加频率使电流阳极溶解的定域蚀除能力大为加强;杂散电流减小、加工区域电流升高,提高了加工效率。加工效果如图9所示。

图9 不同频率加工后的表面形貌

2.2.3 占空比对加工效果的影响

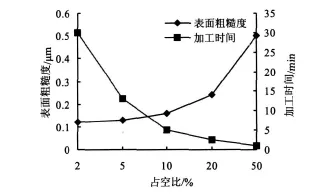

加工电压30 V,脉冲频率5 kHz,电解液采用4%NaClO3溶液。每次均只改变占空比进行试验。图10所示为不同占空比对加工效果的影响。

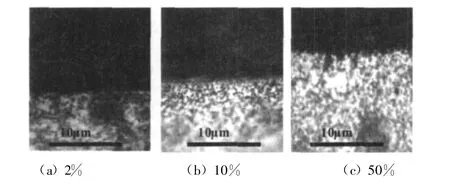

加工结果表明,在脉冲宽度一定的条件下,占空比对群孔加工产生显著影响。加工表面粗糙度值随着占空比的增大而增大,即占空比越小,越有利于获得较高的集中蚀除能力。在频率一定的情况下,减小占空比即增大脉冲停歇时间,间隙通道中的电解产物可在相对较长的脉冲间歇时间内充分排出,间隙内的流场、温度场得到更好的改善;同时脉冲电流增强了电解液的非线性特性,且随着占空比的减小,加工集中蚀除能力相应增强,使表面粗糙度值降低,但减小占空比使加工平均电流下降,导致加工效率降低(图11)。

图10 占空比对加工效果的影响

图11 不同占空比加工后的表面形貌

图12 电解液对加工效果的影响

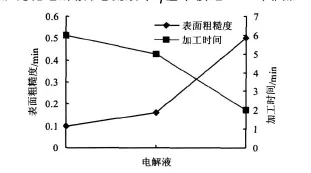

2.2.4 电解液对加工效果的影响

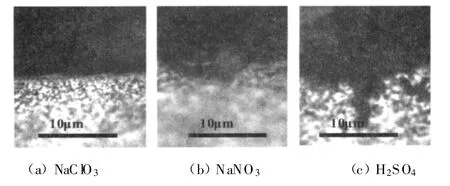

加工电压30 V,占空比0.1,脉冲频率5 kHz。试验只改变电解液参数。分别研究中性溶液NaClO3、NaNO3和酸性电解液H2SO4对加工效果的影响,各溶液浓度均为4%,结果见图12。可以看出,在其他加工条件不变的情况下,浓度同为4%的NaClO3、NaNO3、H2SO4 电解液中,NaClO3电解液加工表面粗糙度值最低,NaNO3电解液次之,H2SO4电解液加工表面粗糙度值最高,而加工效率则相反。这是由于NaClO3与NaNO3为非线性电解液,集中蚀除能力较强,特别是NaClO3溶液的非线性特性更强,其集中蚀除能力最强。而H2SO4是非钝化电解液,电流效率η基本接近100%,非加工区即使电流密度很小,也会发生溶解反应,散蚀严重;同时,工件材料在稀H2SO4电解液中还会发生化学溶解,对非加工面有腐蚀作用。由于在NaClO3溶液中加工时的电流最小,NaNO3次之,H2SO4中最大,所以它们的加工效率依次升高,去除余量所需的加工时间依次降低。加工结果见图13。

图13 不同电解液加工后的表面形貌

由以上分析得出一组优化的电解参数:电压30 V,频率5 kHz,占空比0.1,电解液为 4%NaClO3溶液。采用此参数加工的效果见图14。

图14 采用优化的电解参数加工后异形孔内壁的表面形貌

2.3 加工结果

采用上述的电火花-电解组合加工工艺,并采用优化的电火花和电解参数加工,最终加工出的异形孔如图15所示。

图15 采用优化的电火花-电解组合工艺加工的异形孔

3 结论

本文对无再铸层异形孔的电火花-电解组合加工工艺进行了一系列的实验研究。该工艺是一种加工高表面质量异形孔的有效方法。采用优化的电火花参数可得到精度高、再铸层厚度小的异形孔,再通过采用优化的电解参数可快速、均匀地去除电火花产生的再铸层,得到的异形孔内壁无再铸层、无微裂纹,且具有很低的表面粗糙度值。

[1]明平美,朱荻,徐正扬.电解研磨扩孔新技术研究[J].电加工与模具,2004(5):52-55.

[2]陈长军,郭文渊,王茂才,等.镍基超合金再铸层化学研磨去除的实验研究[J].燃气涡轮试验与研究,2004,17(3):44-50.

[3]Yi S M,Jin S H,Lee J D,et al.Fabrication of a high-aspectratio stainless steel shadow mask and its application to pentacene thin-film transistors[J].Micro-mech.Microeng,2005,15:263-269.

[4]Lee H T,Tai T Y.Relationship between EDM parameters and surface crack formation[J].Journal of Materials Processing Technology,2003,142:676-683.

[5]Ramasawmy H,Blunt L,Rajurkar K P.Investigation of the relationship between the white layer thickness and 3D surface texture parameters in the die sinking EDM process[J].Precision Engineering,2005,29:479-490.

[6]Qu Jun,Shih A J,Scattergood R O,et al.Abrasive micro-blasting to improve surface integrity of electrical discharge machined WC—Co composite[J].Journal of Materials Processing Technology,2005,166:440-448.

[7]翁明浩,王振龙.微细阵列方形轴孔的电火花和电化学组合加工工艺研究[J].电加工与模具,2007(5):5-8.

[8]夏劲武,徐家文,赵建社.电火花加工表面质量的研究及进展[J].电加工与模具,2008(6):11-15.

[9]刘云飞.无再铸层小孔的电加工组合工艺试验研究[D].南京:南京航空航天大学,2007.

[10]刘晋春,赵家齐,赵万生.特种加工[M].北京:机械工业出版社,1999.

[11]王建业,徐家文.电解加工原理和应用[M].北京:国防工业出版社,2001.