不锈钢偏心盘加工改进的研究与实践

2010-06-22曾茂燕

曾茂燕

(柳州职业技术学院机电工程系,广西柳州545006)

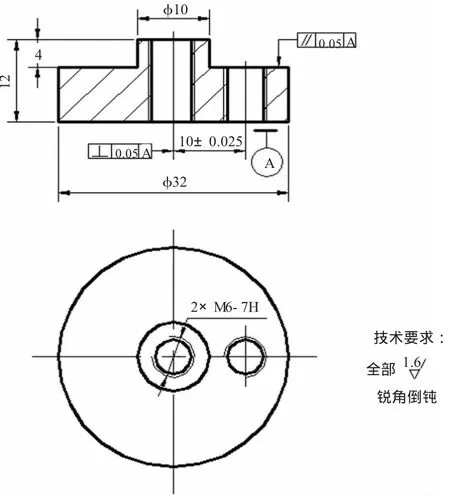

不锈钢偏心盘是钻石打磨机上的控制元件,精度要求高,材料为1Cr18Ni9Ti,其强度、硬度都很低,塑性高,具有良好的耐酸性和耐腐蚀性。由于这些特性的存在,使不锈钢偏心盘切削加工过程中产生大量的切削热,切削温度较高,刀具磨损加快,刀具使用寿命缩短,有时还会出现已加工表面质量恶化,排屑难以控制,这些问题最终导致加工效率和加工质量都大大降低,成本提高。因此,必须要根据零件特性和材料性质改进加工方法,解决前述问题,以确保加工质量,提高加工效率,降低成本。图1为不锈钢偏心盘的零件图。

图1 不锈钢偏心盘零件图

1 传统工艺与问题分析

1.1 传统工艺路线

传统的加工工艺路线为:下料—车削—钻中心孔、攻中心螺纹—切断—钻偏心孔、攻偏心螺纹,其中:

(1)车削。先车平端面,然后车削外圆Ф10 mm和Ф32 mm至合格。

(2)钻中心孔、攻中心螺纹。钻好中心螺纹底孔后,直接攻中心螺纹,得到中心处M6的螺纹。攻螺纹时螺纹轴线应与外圆Ф32 mm同轴,注意不能攻偏或攻斜了,否则无法保证垂直度要求。

(3)切断。采用斜刃切断刀切断,避免了切断后调头车平端面的麻烦,并能很好保证平行度及垂直度的要求。

(4)钻偏心孔、攻偏心螺纹。将切断后的零件以A面为安装基准面,安装在立式铣床上,找正两螺纹孔中心距离符合尺寸要求后,钻偏心螺纹底孔及攻偏心螺纹,得到M6的螺纹并满足7H的精度要求。

1.2 问题分析

经过长期观察、总结,按照传统的加工工艺方法在加工零件过程中易出现这些突出问题:

一是车削加工过程中容易产生粘刀现象,刀具磨损较快,易产生加工硬化现象等;

二是螺纹的加工均是钻孔后直接采用机动攻丝的方法,用时短,速度快。但攻丝过程中,切屑不易排出,容易造成挤刀现象,且机动攻螺纹时所施加的力不易控制,极易造成丝锥折断,零件废品率增加。

通过分析可知,产生这些问题的因素是多方面的,最主要最关键的有:

(1)零件材质的影响,由于零件的材料为不锈钢,该材料的塑性及韧性都比较大,属难加工材料,但此因素无法消除。

(2)刀具材料的影响。正确选择刀具材料,能有效提高刀具的耐用度和生产效率。

(3)刀具几何参数及切削用量的影响。刀具几何参数及切削用量选用得当,能有效提高加工的生产率及刀具的耐用度,增大切削力,提高被加工表面的精度,避免加工硬化等。

(4)切削液的影响。合理使用切削液,有助于快速降低切削温度,有效减少磨擦,有效减少刀具磨损等。

因此,可以预见在不改变传统加工工艺路线的基础上,针对前述各种原因对症下药、采取有效措施,将会取得立竿见影、事半功倍的效果。

2 加工改进的具体实施

2.1 车削环节的改进

(1)正确选择刀具牌号。加工不锈钢宜选择硬度高,抗粘附性好和韧性好的刀具材料。如YG类、YW类硬质合金,避免选择YT类硬质合金,因为不锈钢中的钛(Ti)和YT类硬质合金中的Ti产生亲合作用,切屑容易把合金中的Ti带走,促使刀具磨损加剧。实践证明,选用YG532、YG813及YW2三种牌号的刀加工本零件可实现良好的加工效果。

(2)合理选择刀具几何参数。为了使车削不锈钢材料的车刀刀刃既锋利,又具有较高的强度,根据实践经验,采用大前角 r0=15°~30°和大倒棱宽度 br1=(0.3~0.8)f,采用倒棱角为r01=15°~-10°来加强刀刃,以及采用较宽的圆弧形断屑槽,从而有效保证有足够的卷屑空间,使得切屑排出顺畅。

(3)切削用量的选择。在选用切削用量时,应该注意到切削速度选择是否恰当,会极大影响刀具寿命。因此,在选择粗车切削用量时,优先考虑采用大的背吃刀量,其次考虑大的进给量,最后根据刀具寿命,选择合理的切削速度。而精车时,在保证加工精度和表面粗糙度的前提下,兼顾刀具寿命和生产效率。考虑到不锈钢的特性,加工时切削用量要比车削一般碳钢类工件稍低些,以抑制积屑瘤的产生,提高表面质量,减缓刀具磨损。因此选择的切削用量如下:

粗车——vc=50~70 m/min;f=0.3~0.6 mm/r;ap=2~6 mm

精车——vc=120~150 m/min;f=0.08~0.2 mm/r;

ap=0.2~0.8 mm;

(4)切削液的选择。正确选用冷却润滑液,能有效地降低切削温度,减少磨擦,减少刀具磨损,从而延长刀具耐用度,提高表面质量及生产率。加工不锈钢零件时,应选用抗粘性能好和散热性好的冷却润滑液。经实践表明,采用极压切削液,并在车削时连续充分地浇注于加工表面,可显著改善不锈钢材料的车削条件,得到比采用传统加工普通切削液好很多的效果。

2.2 钻孔和攻螺纹的改进

(1)钻头选择。根据不锈钢的特性,选择超硬高速钢麻花钻。钻孔时扭矩和轴向力大,容易产生切屑粘结,不断屑,排屑困难,工件产生加工硬化等现象,且钻头顶角处容易磨损,钻头不耐用。因此钻头需经过修磨,在副后刀面处修磨棱边,修磨后的宽度为0.3~0.5 mm,以减少后刀面与工件的磨擦。本工件的螺纹为M6,钻孔后要攻螺纹,普通材料一般选择的钻头为Ф5.1~5.3 mm,考虑到不锈钢的塑性大,要适当加大底孔的直径,经多次实践证明,选择Ф5.5 mm的钻头钻底孔,后一道工序攻螺纹的阻力明显减小,丝锥的耐用度提高1~1.5倍。

(2)钻孔时切削液的选择。钻孔时在切削液的选择上很重要,在实践中分别试用过硫化油、白铅油+机油、煤油稀释氯化石蜡,这几种切削液的使用,导致钻头的耐用度都不理想,一般修磨一次钻头只能钻3~8个孔。经多次实践,二硅化钼粉的使用,解决了钻头不耐用的问题。这种物质的粒度在160~2 000目之间,最小粒径可达1 μm,而且硬度非常高,它的用途主要用于电热涂层。此时,正是利用了粒度小、硬度高这两大特性,将这种物质配制成冷却油,涂在加工表面及钻头上,这就相当于镀上了一层滚珠,使切削由滑动变为滚动,在刀具与工件间形成了隔离,加工热量随之降低,排屑也通畅了。

(3)丝锥选用及攻螺纹方法。选择含钴或含铝超硬高速钢丝锥,选择镀钛的丝锥其耐用度也有很大的提高,尽可能不用合金材料的丝锥,形状上优先选择螺旋槽丝锥而不用直槽的丝锥。由于传统攻螺纹的方法易造成丝锥折断,因此我们在攻螺纹时,采用先机动攻3~4牙后改用手动攻螺纹的方法将螺纹加工至合格,机攻的目的是找正中心,手动攻螺纹是为了控制进给力。采用这种方法大大提高了产品的合格率。在攻螺纹过程中,如果丝锥折断在工件中,可将工件放入硝酸溶液中进行腐蚀,很快丝锥被腐蚀,避免了工件的报废。

3 结束语

实践证明,采用以上改进措施后,粘刀难断屑现象得到明显改善,刀具耐用度显著提高,成本大大降低,零件精度更容易保证,品质稳定。改进前产品合格率只在80%左右,改进后产品合格率达到95%以上,产品品质得到了充分保证。

[1]周泽华.金属切削原理[M].上海:上海科学技术出版社,1993.

[2]孙东升.不锈钢材料的车削加工[J].科技情报开发与经济,2002,(5):180-181.

[3]郭志贤.难加工材料上的攻丝方法[J].机电工程,1994,(4):36-38.