TOFD技术检测盲区的研究

2010-06-21白艳,邢涛

白 艳,邢 涛

(东北林业大学,哈尔滨 150040)

TOFD(即 Time-of-flight-diffraction technique超声衍射时差法)检测技术具有可靠性好、检出率高、定量精度准、检测效率高[1]和操作成本低等优点,同时该检测技术对于缺陷的检出和定量只是依靠信号的传播时间,不受声束角度、缺陷表面粗糙度、试件表面状态以及探头压力等因素的影响,故与常规的检测方法相比,更能够准确地确定缺陷的性质、位置和自身高度,是一种极具推广前景的无损检测新技术。

但是国内外现有的很多TOFD技术理论文献中都提到了在采用TOFD技术进行检测时,由于直通波和底面回波信号的存在,工件的近表面和底面存在检测盲区[2]的现象。现有的很多解决方案是从信号处理的方法入手,利用滤波、频谱分析和希尔伯特变换等方法来分离检测盲区中的重叠信号,通过重新构建分解信号来计算出缺陷的位置和尺寸,从而解决TOFD技术的盲区问题。然而,在这些方法的使用中,参数的选择以及操作上的复杂性等增加了TOFD技术的应用难度。本文基于TOFD技术的检测原理及盲区产生的原因,分析探头中心距PCS与盲区大小的关系,通过在检测过程中改变探头中心距PCS的方法来解决盲区问题,从而省去了在信号处理中大量复杂的数学运算。

1 TOFD 技术的基本原理[3,4]

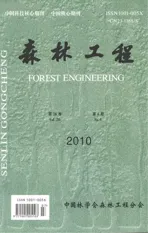

TOFD技术采用的是双探头模式 (一发射与一接收)。探头一般为纵波斜探头,这是因为纵波在固体中声速最快,最先到达接收探头,且容易产生衍射,同时纵波的应用可以简化接收信号的波形和显示图形的解释。TOFD技术在测量缺陷时,发射的纵波将在缺陷的上下端点处产生出很大角度范围内的衍射波,该衍射波能传播到接收探头处,形成缺陷上下端的衍射波信号。如图1所示,当被测件内部没有缺陷时,接收探头只收到两种波形,即表面直通波 (Surface direct wave)和底面回波 (Bottom echo);当被测件内部有缺陷时,接收探头收到四种波形,即:在上述两波之间还有缺陷上下端处的衍射波 (Diffraction wave)。如果忽略纵波在传播过程中的波形转换,被测件中缺陷产生的信号均在表面直通波与底面回波之间到达。因此,表面直通波和底面回波这两个接收波就被作为缺陷测量的参考信号。表面直通波与缺陷上端产生的衍射波的传播时间差与缺陷的位置有关,缺陷上下端产生的衍射波的传播时间差与缺陷的自身高度有关,与信号的波幅无关。

图1 TOFD技术的检测原理及其典型A扫描信号Fig.1 Testing principle of TOFD technology and typical A scan signal

2 TOFD技术检测盲区的理论研究[5]

采用TOFD技术进行检测时,纵波信号从入射探头进入工件后的扩散角度较大,几乎覆盖了整个工件的深度区域,但是不同区域处的信号能量和频率是不同的,越靠近主声束区域的信号能量和频率就越高;相反,距离主声束较远的工件近表面区域和底面区域的纵波信号能量和频率则较低。较低的频率造成信号的脉冲宽度有所加大,使得缺陷信号被埋藏在较宽的直通波和底波回波信号中容易被漏检,形成工件近表面和底面的检测盲区。

靠近扫查面附近的内部缺陷信号可能隐藏在直通波信号下,导致无法识别,形成近表面检测盲区。因此,理论上近表面检测盲区的深度Dds就是直通波信号所覆盖的深度范围。在超声检测电路中,发射探头得到输出脉冲的宽度为发射超声波的时间间隔。

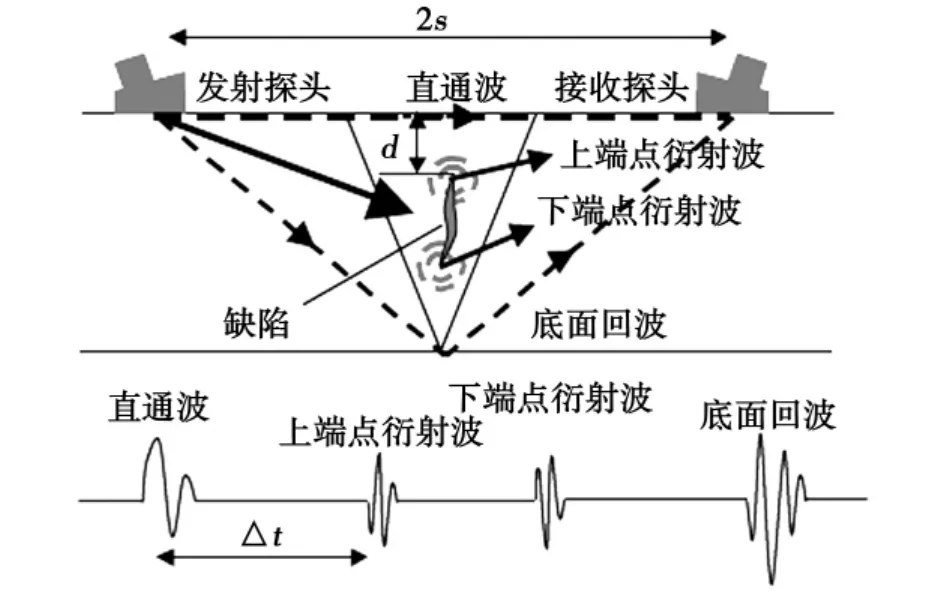

图2 缺陷信号埋藏于直通波Fig.2 Defects signal buried in the direct wave

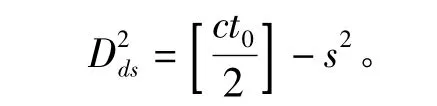

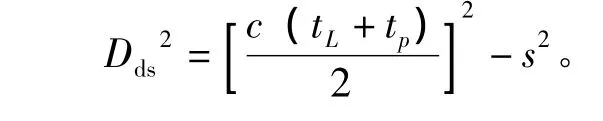

TOFD技术原理的数学模型存在三角关系,如图2所示,当缺陷信号埋藏于直通波时:

因t0-tL=tp,故有

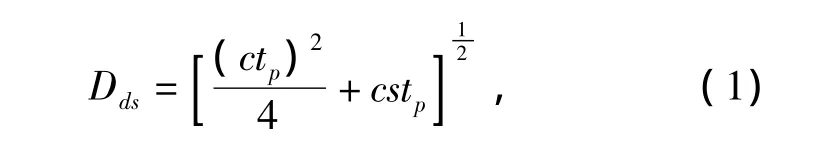

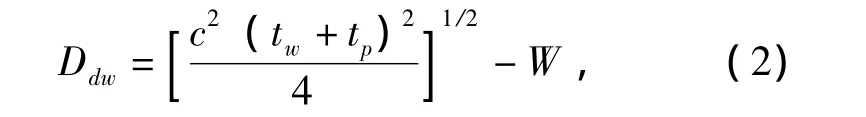

盲区的深度计算公式如下:

式中:t0为直通波在工件中的传播时间,c为纵波声速,s为探头中心距 (PCS)/2,tp为直通波脉冲时间宽度 (可从振幅的10%处截取)。

TOFD技术检测的底面检测盲区是由于缺陷信号可能隐藏在底面回波信号中,导致无法识别。底面检测盲区的高度则相当于底面回波信号的深度。同理,底面检测盲区Ddw的高度计算公式如下:

式中:W为壁厚,tw为底面回波的传播时间,tp为底面回波时间宽度 (从振幅的10%处截取)

由公式 (2)可知,理论上减小底面检测盲区高度的措施有使用短脉冲探头或减小探头的中心距(PCS)。

根据上述理论分析,如采用标称频率为5 MHz,入射角为60°的探头,检测厚度为44 mm的工件,探头中心间距PCS设定为70 mm[6,7],纵波声速c=5.9 mm/μs,根据公式 (1)和公式(2)便可求得近表面检测盲区和底面检测盲区的理论值分别为Dds=7.9 mm和Ddw=1.5 mm。(一般情况下,计算近表面检测盲区时,tp取直通波的1.5倍周期;计算底面检测盲区时,tp取直通波的2倍周期。)

虽然通过公式 (1)和公式 (2)可以算出近表面和底面检测盲区的理论值,但是由于tp的取值受很多因素的影响,计算的理论检测盲区与实际值可能会有一定误差,所以在实际检测时,检测盲区的深度最好通过对比试块的实测来确定。

3 试验验证分析

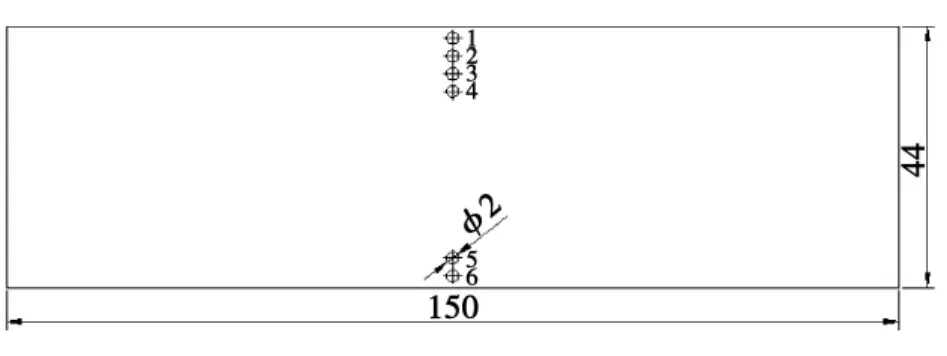

试验采用长×宽×厚为150 mm×100 mm×44 mm的钢试块,参照文献 [8],在距离近表面1 mm、4 mm、7 mm、10 mm处的位置加工了直径为2 mm的横通孔 (1、2、3和4)和距离底面1 mm、4 mm的位置加工相同直径的横通孔 (5和6)来模拟工件的内在缺陷,以评定检测盲区的大小,如图3所示。

图3 试块主视图 (单位:mm)Fig.3 Test block main view(Unit:mm)

TOFD技术在检测过程中探头的参数设置分别为:标称频率5 MHz、入射角60°,选用水为耦合剂,通过改变探头中心间距PCS的大小,得到探头中心间距PCS与检测盲区大小的关系。试验结果见表1。

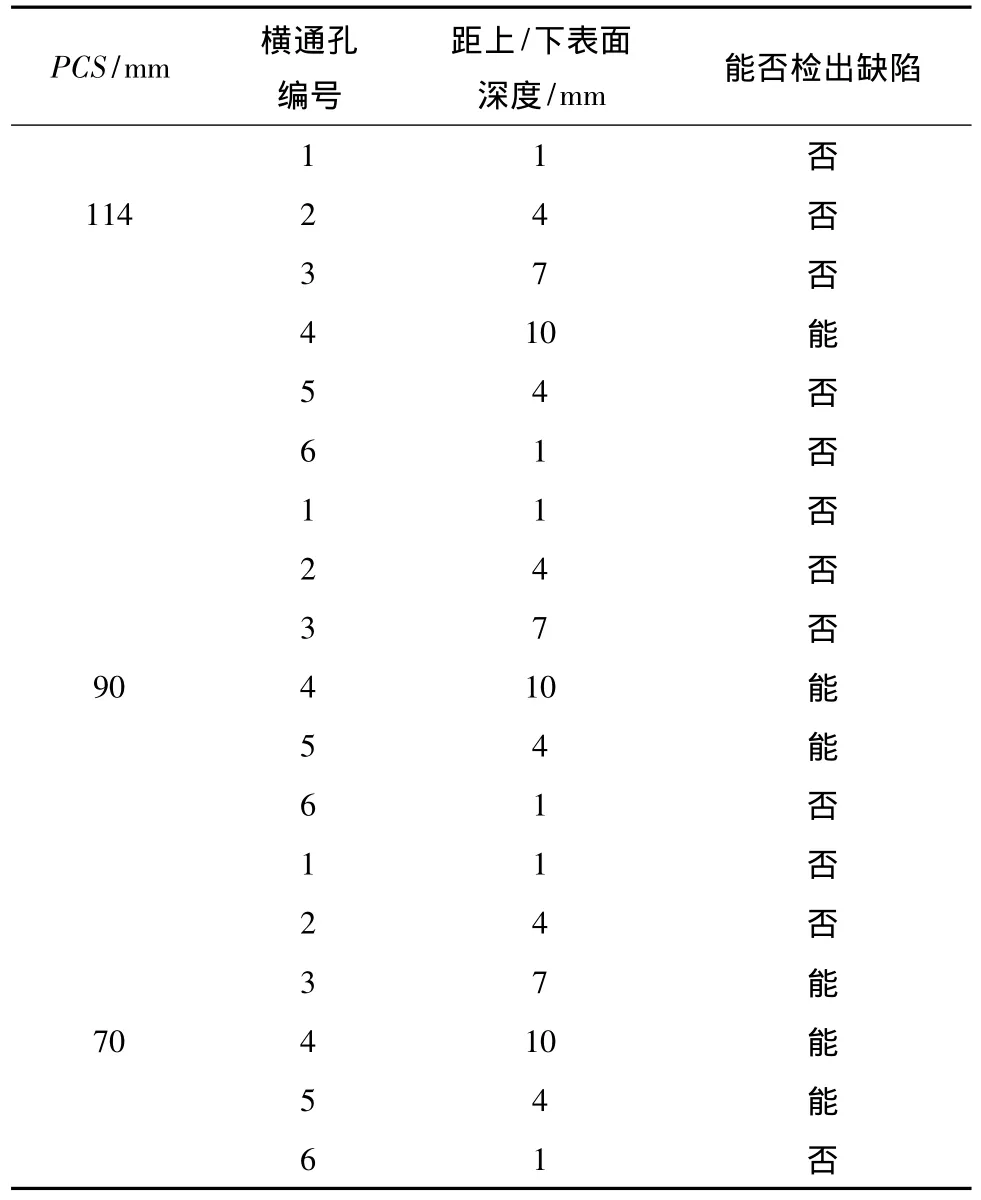

表1 不同探头中心距PCS与缺陷检出的关系Tab.1 The relationship between the different probe center spacing PCS and defect detection

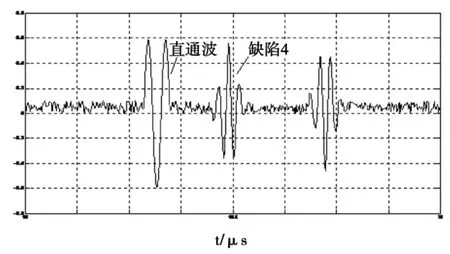

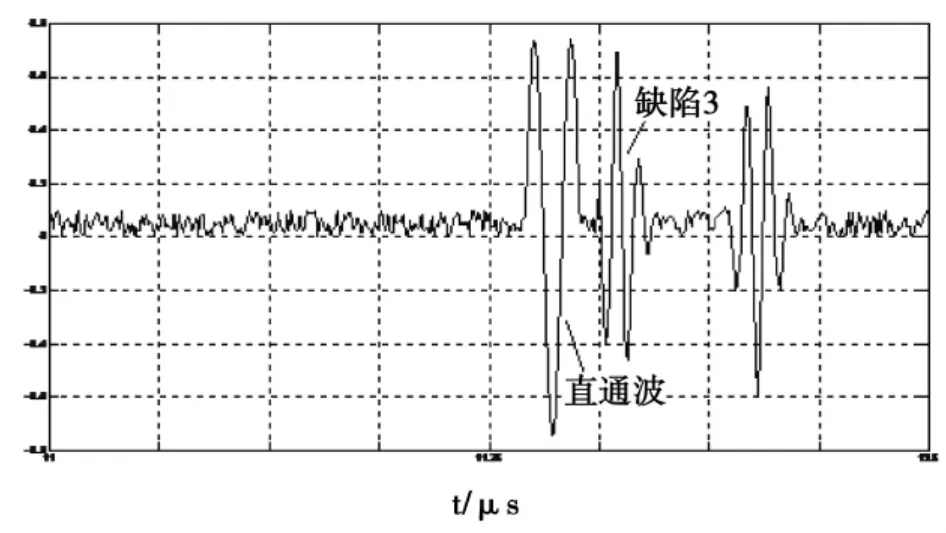

从表1中的数据可以发现,随着探头中心距PCS的减小,近表面和底面检测盲区的深度明显减小。当PCS=114 mm时,在检测上表面的图像中只能检测到横通孔4的缺陷信号,如图4所示。随着PCS的减小,工件中靠近上下表面横通孔的缺陷信号能够逐渐被识别。当PCS=70 mm时,横通孔3处的缺陷信号能够被检测出来。如图5所示,虽然横通孔3的缺陷信号与直通波的信号有重合,但其到达时间已经可以识别。根据图像上缺陷信号的到达时间,代入公式 (1)和公式 (2)便可以求得近表面和底面检测盲区的深度。这时近表面检测盲区的深度≤7 mm,底面检测盲区的深度≤1 mm,这与理论计算的检测盲区 (近表面检测盲区7.9 mm和底面检测盲区1.5 mm)有一定的误差。因此,在采用TOFD技术进行实际检测的过程中,可以通过减小探头中心距PCS的方法来减小TOFD技术的检测盲区,从而提高缺陷的检出率。

图4 PCS=114 mm时横通孔4的检测图像Fig.4 The test image of the horizontal hole 4 with PCS value equalling 114 mm

图5 PCS=70 mm时横通孔3的检测图像Fig.5 The test image of the horizontal hole 3 with PCS value equalling 70 mm

4 结论

由上述理论计算和试验得:

(1)TOFD技术在进行缺陷检测时,由于直通波和底面回波信号的存在,在工件的近表面和底面上存在检测盲区,检测盲区的大小决定了缺陷的检出率,因此减小检测盲区就成了提高TOFD技术检出率的一个重要方面。

(2)近表面和底面的检测盲区可以通过理论计算得到,但是因为探头的声束在工件中并非是均匀覆盖,计算时直通波脉冲时间宽度tp的取值只是一个近似值,所以实际的检测盲区大小还要根据对比试块的实测来决定[9]。

(3)减小近表面和底面的检测盲区都可以通过减小探头中心距来实现,但是无论怎样,检测盲区都不可能减小到可以被忽略,常规的TOFD设备这个盲区的大小在5 mm以上[10]。所以应用TOFD技术在实际检测时有必要结合应用其他的超声无损检测技术 (如脉冲回波法、超声相控阵探伤法)来对焊缝的缺陷进行综合的分析,以提高焊缝的检出率。

[1]伊 新.TOFD检测技术基本原理及其应用探讨[J].石油化工应用,2008,27(3):29-31.

[2]Farhang H,Amin Y.Reference Wavelets Used for Deconvolution of Ultrasonic Time-of-flight Diffraction(TOFD)Signals.17th World Conference on Non-Destructive Testing,2008.

[3]刘宏宇.浅谈TOFD技术在承压设备无损检测中的应用前景[J].中国高新技术企业,2009(17):55-56.

[4]郝晓军,牛晓光.TOFD检测盲区的研究及其解决方法 [J].河北电力技术,2009,28(5):26-28.

[5]强天鹏,肖 雄,李智军,等.TOFD技术的检测盲区计算和分析 [J].无损检测,2008,30(10):738-740.

[6]European standard ENV 583-6,Non-destructive testing-Ultrasonic examination Part 6:Time-of-flight diffraction technique as a method for defect detection and sizing[S].2000.

[7]李 衍.焊缝超声TOFD法探伤和定量新技术 (续)[J].无损探伤,2003,27(5):1-4.

[8]李 衍.焊缝超声TOFD法探伤和定量新技术 (续)[J].无损探伤,2003,27(6):5-9.

[9]曲志华,王立海.红外热像技术及其在木材无损检测中应用的可行性[J].森林工程,2009,25(1):21-24.

[10]李剑锋.应用超声衍射时差法TOFD成像技术对焊缝检测[J].金属加工,2008(10):36-40.