粉末冶金钨(W)电极旋锻制造过程中碎裂原因分析

2010-06-19葛伟勤

葛伟勤

(吉林省产品质量监督检验院,吉林 长春 130025)

0 引 言

用粉末冶金方法制造的钨产品以钨丝、钨带和各种锻造元件居多。钨熔点高,电子发射能力强,弹性模量高,蒸汽压低,故最早用作热电子发射的电极材料,其工作温度多高于2500℃,如常见的原子氢焊枪电极、电弧焊枪电极等。随着人们对电极材料要求的提高,各种各样的钨电极陆续被研发使用,如钍钨电极、铈钨电极、镧钨电极、钇钨电极、复合稀土钨电极等。钨电极主要应用于惰性气体保护焊、等离子切割、喷涂和熔炼等,是机械、造船、航空航天、建筑、核电、冶金等领域不可或缺的功能材料。

钨材坯料的成型方法以粉末烧结工艺为主。棒材的热旋锻工艺加工是电极材料制备的常见工艺方法之一。

粉末烧结一般在产物熔点以下进行,以保证得到均匀的物相。控制烧结温度和烧结过程直接影响到产物的显微组织、物相构成、工艺性能和使用性能。

多晶体的钨烧结后具有很高的室温脆性,变形时多表现为脆性断裂。只有在1300℃以上的温度,用粉末冶金方法制造出的钨坯才可以经受住旋锤锻造加工成所需尺度。

旋锤锻造是利用一副或两副锤模围绕制件旋转锻打,即旋转模锻。一方面环绕主轴进行高速旋转,同时对坯料沿径向以频率为 600~12000次/min的高速进行脉冲式的锻打;每次的变形量极小,从而摩擦阻力或变形抗力均很小。旋锻过程中,被锻件承受瞬时单向压应力,因而有利于被加工材料的加工变形,所以,成为很适合于高强度低塑性钨坯料的加工变形的方法,也是目前较成熟的工艺方法。

具有多孔低密度的烧结金属钨坯料,在旋锤锻打变形以后可获得致密的纤维金属结构,从而使金属的塑性和强度指标都相应地提高了。并且随着变形程度的增加,将杂乱排列的多孔粗晶组织逐步转变成为致密定向排列的细晶组织,从而为生产合格的棒材和顺利地进行拉丝创造了有利条件[1-5]。在实际生产过程中,常会因一些因素控制不当导致旋锻过程中出现问题,有时甚至导致工艺过程无法进行。文中针对某企业实际生产过程中出现的粉末烧结钨棒料旋锻过程中发生碎裂和劈裂等实际工程问题展开研究工作。意在找出问题产生原因,为调整工艺过程,提高产品生产成品率作理论和技术支持。

1 样品来源

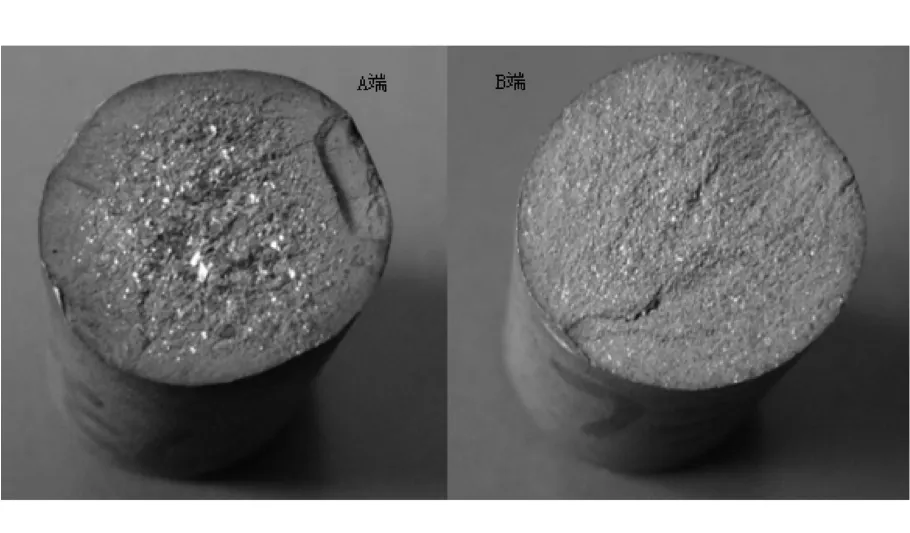

实验用不同工艺阶段的钨电极样品来源于某钨钼材料厂,棒料若干,直径1~16 mm,烧结工艺是采用电磁感应垂熔烧结,相对移动速度1.0~1.5 mm/min。旋锻加工一次变形量为25%。样品均为棒料,取自不同工艺阶段的质量合格棒料和轧制过程中碎裂的棒料,实际样品如图1所示。

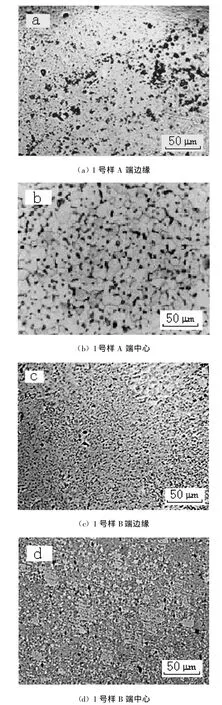

所有样品均为棒料,直径在1~16 mm的范围内,其中1~8号样品为在轧制过程中发生了断裂的坯样,9号样品为质量合格品。其中1号样品最具有代表性,取自初次旋锻变形碎裂区,工艺过程非正常碎裂断口和取样时人为折断的正常断口均被完整保留下来,用肉眼就可以清晰地看到断面晶粒尺度的差别,记录结果如图2所示。

图1 现场采集的样品照片

图2 1号样品两端断口对比照片,4×

从图2可以清楚地看,到两端的晶粒粗细明显不同,A端的边缘部分晶粒比较细小,中心部位则有大量的粗晶粒,同时存在着大量的闪光面。而B端的晶粒比较细小,且分布无明显区域化,同时仅有极少量闪光面。该样品总长度为3.5 cm,在如此短距离的断裂面上,晶粒组织就已经表现出如此大的区别,可推断整体上的显微组织很不均匀。

2 实验检测设备及分析内容

采用金相显微镜(Nikon EPIPHOT 300);扫描电子显微镜(KYKY-2800型扫描电镜,SEM)和能谱仪对所采集的样品进行显微组织分析、断口分析和成分分析。

实际采样进行了断口分析、微区成分分析、显微组织和显微组织缺陷分析。

3 检测结果与分析

3.1 光学显微镜显微组织检测结果

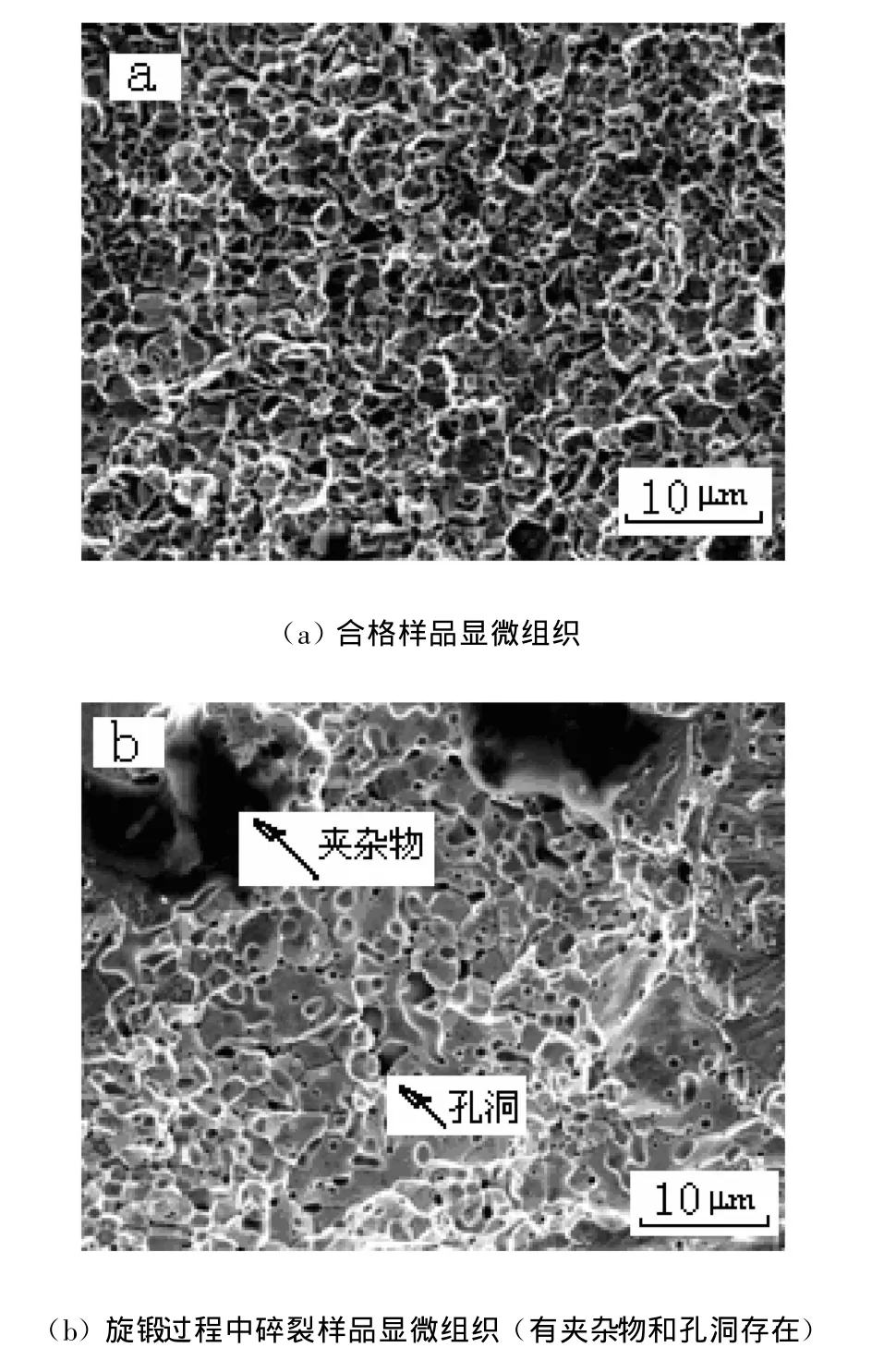

1号样品的横向截面显微组织检测结果表明,粉末冶金坯料中存在聚集孔洞,如图3所示。

图3 1号样品横向截面显微组织照片

图中黑色点状为孔洞。

3.2 扫描电镜与能谱分析

3.2.1 SEM下观察质量合格样品显微组织与碎裂样品显微组织

SEM下观察质量合格样品显微组织有很少量微细孔,碎裂样品显微组织有大量夹杂物和较粗大孔洞存在,如图4所示。

图4 SEM下观察质量合格样品显微组织与碎裂样品显微组织,200×

从图中可以看出,夹杂物集中分布于样品边缘附近。

3.2.2 断口分析

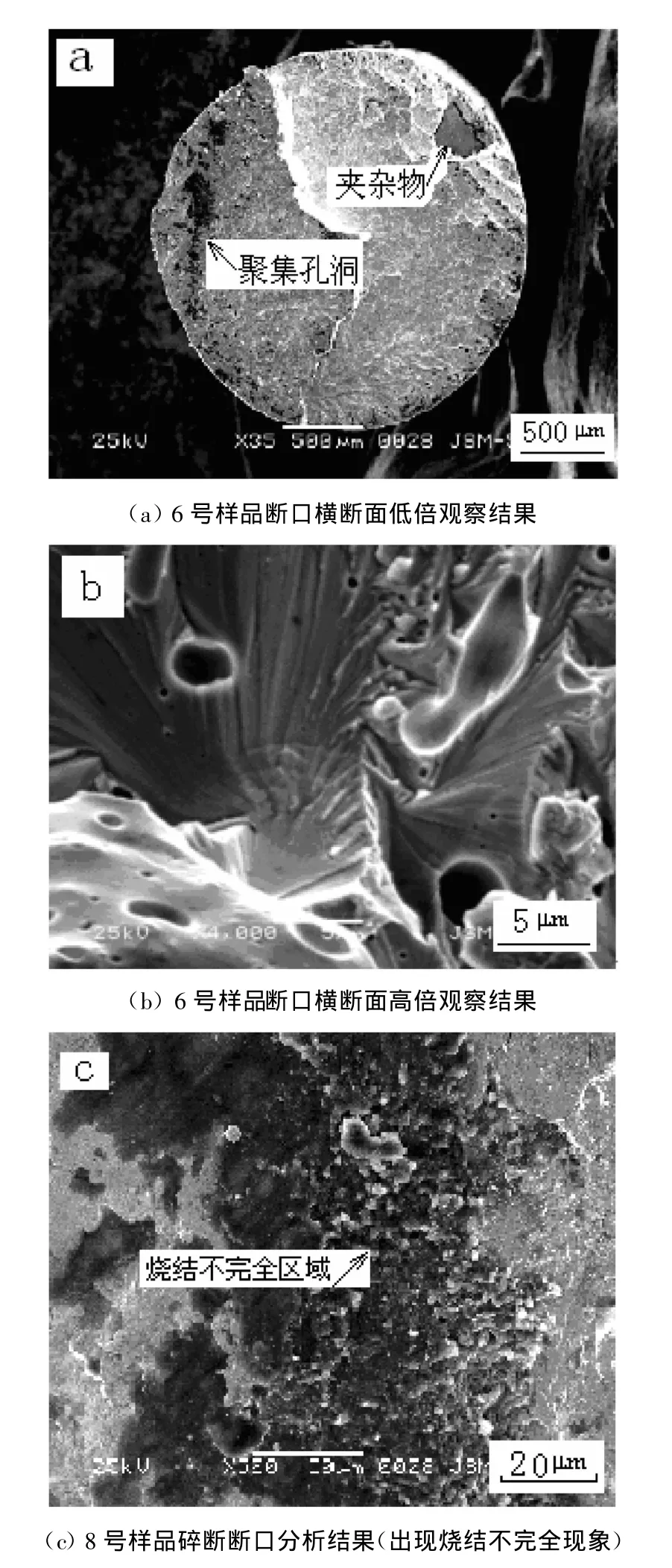

取碎裂样品6号样断口横断面进行低倍观察,发现样品边缘存在大量团聚孔洞和块状夹杂物,如图5(a)所示。

取碎裂样品6号样断口横断面进行高倍观察,完整金属断裂面为穿晶解理断裂,如图5(b)所示。

取8号样品断口检测结果如图5(c)所示。

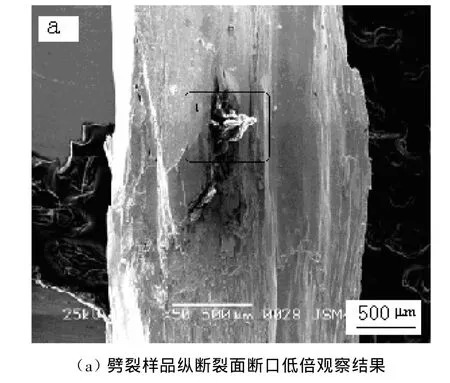

出现烧结不足现象。取劈裂样品纵断裂面断口分析,结果发现夹杂物,如图6所示。

图5 碎断样品(6号、8号)断面断口分析结果

图6 劈裂样品纵断裂面断口分析结果

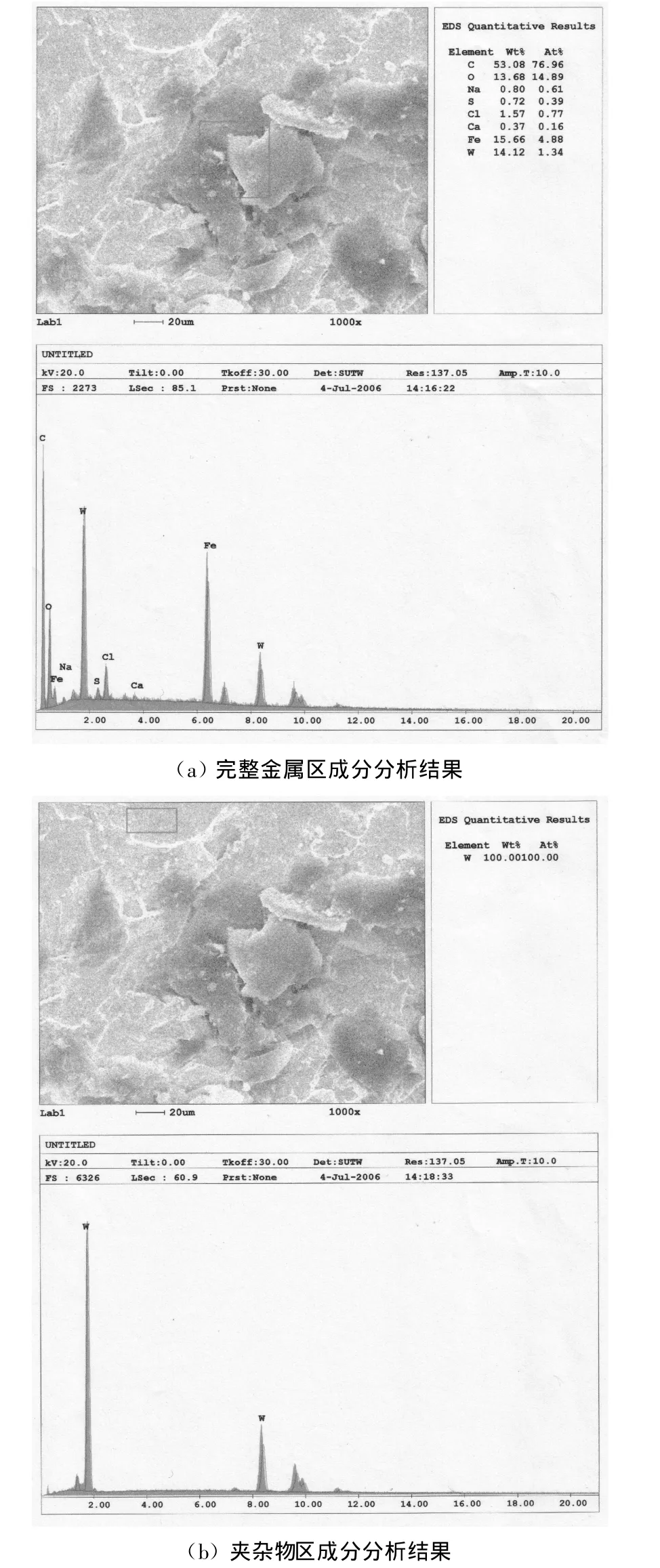

3.2.3 夹杂物成分分析

为了找出夹杂物的来源,采用能谱分析方法对其化学成分进行检测分析,结果如图7所示。

推断夹杂物为NaCl,CaCl2及其杂质FeS等。

4 检测结果分析与结论

4.1 粉末烧结钨(W)电极旋锻制造过程中出现碎裂的原因

一个加工状态良好的粉末烧结W电极材料坯料的显微组织应是结合致密,晶粒大小均匀,无孔洞聚集和大块夹杂物。

根据对该企业生产样品的分析结果,表明被旋锻加工钨棒材料主要存在3种严重的先天缺陷:

其一是粉末烧结工艺不稳定,烧结温度和时间不均衡出现某些区域烧结不足,没有达到完全、均匀的烧结状态;

其二是在粉末烧结坯料中存在大量聚集的孔洞;

其三是在粉末烧结坯料中存在大量的非金属夹杂物。

这3个方面就其后续加工而言是非常致命的问题,即使是出现其中的一种问题都会导致坯料在旋锻过程中的碎裂,在此次生产“事故”中。同时出现上述3种致命缺陷,出现粉末烧结坯料在旋锻加工过程中的碎断是必然的。为了帮助企业解决实际问题,作者进行了生产过程现场跟踪,分别在烧结工艺参数、烧结前的预处理和控制烧结保护盐的加入方式等各个环节进行改造,避免和减轻了上述3种缺陷的出现,为企业实现正常生产提供了技术支持。

图7 完整金属和夹杂物区域的化学成分能谱分析结果

4.2 工艺调整建议

(1)根据钨棒坯直径大小调整中频烧结工艺参数,调整趋势为随着钨棒直径增大,感应电流频率适当降低,相对移动速度适当减小。

(2)适当减小一次变形量,相应提高2次、3次等后续多次变形(旋锻)时的加热温度,保证旋锻变形前钨棒材料发生完全再结晶。钨的变形再结晶温度随着变形量的增大和变形次数的增多,再结晶温度有提高的趋势。

(3)注意工艺环境维护,避免有害物混入钨粉烧结坯料中。

[1]刘山宇,苏学宽,杨建参,等.三元复合稀土钨电极烧结分层机理探讨[J].上海有色金属,2009(2):49-51.

[2]王发展,张 晖,丁秉钧.W-Tho-2电极材料的研究进展[J].兵器材料科学与工程,2001(4):61-64.

[3]聂祚仁,周美玲,张久兴,等.稀土钨电极材料及稀土氧化物的作用[J].稀有金属材料与工程,1997(6):1-5.

[4]Xi Xiao,Nie zuoren,Yang Jiancanetal.Study on preparation and emission properties of nano-composite W-La203 material[J].Applied Sruface Science,2005,251:134-138.

[5]Nie Zuoren,Zhou Meling,Chen Ying.Tungsten electrodescontaining three types kf rare earth oxides[J].The Chinese Journal of Nonferrous M etals,1999,9(1):36-39.