永磁直流电动机问答

2010-06-19张文海

张文海

(成都精密电机厂,四川成都610500)

1 为什么有的微型直流电动机有三只电刷,它有何优缺点?

这是一种简易变速永磁直流电动机。其中一对电刷正常安放在几何中性线上,第三只电刷则偏离几何中性线一个角度安装,并用一钮子开关控制与另一个电刷接通(短路)和断开。断开时,电机处于正常的低转速运行;接通时,在不改变电枢电压的情况下,电机处于一种高转速运行状态,即在不改变永磁直流电动机电枢电压的条件下,用三只电刷可获得两种不同的转速。调速简单、方便,优点显著。但也存在下述显著缺点:(1)第三只电刷因偏离几何中性线,当与另一只电刷接通时,马上变为非几何中性线换向,火花大,换向损耗大,空载电流大;同时,因转速增高空载损耗也会变大,所以空载电流更大。(2)两并联支路的电阻变得明显不等,电流不等,电动力也不等,所以电动机支行不如正常运行平稳。

第三只电刷与为一只电刷接通,等效于电枢的有效元件数减少,电机反电势系数降低,所以在同样的电枢电压下所以电机的转速会升高,调速简单的优点则在这里。

2 直流电动机加额定负载时转速偏低,可否通过磨小电枢外圆,减小气隙磁通来提高电动机额定转速?

不能。电枢外圆磨小,电动机空载转速升高,但额定转速不会升高,甚至会出现降低的结果,这可用弱磁恒功率调速来说明这一问题。电机额定转速偏低,说明电机额定输出功率偏小。电枢外圆磨小,等效于弱磁升速,电机输出功率不变,仍然偏小。因转速升高后,同样的负载电流下,电机的输出转矩会变小,机械特性会变软,要达到额定负载转矩,必须要加大负载电流,电枢压降增大,所以额定转速可能较原来的还要低。

因此,直流电动机若出现额定转速偏低,不能从降低气隙磁通入手,而应从怎样减小电枢电阻入手。例如电刷接触电阻是否太大?或者绕组线径是否小了?因在气隙磁通一定的情况下,电枢电阻越大,直流电动机的机械特性越软,空载转速须高,额定转速则可能出现不合格。若不能减小电枢电阻,则应更换磁性能好的磁钢,以增大气隙磁通。因在电枢电阻一定的情况下,气隙磁通越大,直流电动机的机械特性越硬,加载后转速变化越小,额定转速一般不会偏低,但这时空载转速也会降低。若既增大气隙磁通,又减少电枢绕组匝数,效果更好,电机的空载转速不变,机械特性却变得较硬,一般不会出现额定转速偏低。

3 功率较大的直流电动机,为什么采用电励磁(电磁式)而不采用永磁体励磁(永磁式)?

电励磁的优点是磁极通过励磁安匝可以产生很强的磁动势。即在达到同样磁性能条件下,电励磁磁极可以做得较小,而永磁体磁极却做得较大。缺点是电励磁磁极结构复杂。另外,电励磁调节方便,可以满足对电机性能调节的各种要求,而永磁体却无法做到。所以,对于体积较小而无特殊调控要求的小型直流电动机,为避免结构复杂,制造困难,一般采用永磁体励磁,而对于一些功率较大的直流电机,为了减小体积,节约材料和满足对性能的调控要求,一般不选用永磁体励磁,而选用电励磁。

4 永磁直流力矩电动机为什么大多设计成长径比很小的圆盘形?

永磁直流力矩电动机是以输出转矩为主,常以低转速和大力矩为主要特征。要达到低转速和大力矩两个要求,必须增大电枢直径D。在其它结构参数和电枢电压一定的情况下,直流电动机的转速与电枢直径D成反比,即电枢直径越大,同样电枢电压下转速越低。所以要获得低转速,增大电枢外径是主要途径。增加铁心长度也可获得低转速,但由此会增加嵌线和磁钢粘贴工艺难度。而直流电动机的电磁转矩和电枢直径D2成正比,所以永磁直流力矩电动机要获得大转矩,增大电枢直径最有效。虽然增加电枢铁心长度也可获得大转矩,但与转矩仅是正比关系,不如电枢直径以平方正比关系增大电磁转矩更有效。另外,电机常数(相当于驱动电机的效率)也是和电枢直径成正比关系,要增大电机常数,也须增大电枢外径。基于以上三个原因,永磁直流力矩电动机大多设计成长径比很小的圆盘形结构。

5 为什么永磁直流力矩电动机常采用槽楔式换向器?它有何优缺点?

永磁直流力矩电动机一般转速不高,对换向器的结构强度要求也不高,槽楔式换向器不但能简化换向器工艺,节约成本,还能缩短电机轴向尺寸,紧凑安装空间。缺点是电流承载能力差,结构强度低,换向器与铁心的爬电距离短,易受导电粉末污染,电枢绝缘降低。故槽楔式换向器多用在小机座号力矩电机上,而大机座号力矩电机仍多采用整体式换向器。另外,槽楔式换向器只能用于直槽电枢,不能用于斜槽电枢。

6 小机座号永磁直流力矩电动机为什么很少采用斜槽结构?

电枢采用斜槽可减小磁阻转矩,由此可减小力矩电动机的转速波动。但斜槽后,导体变长,有效长度却不变,等效于电枢绕组端部加长,铜耗增大,电机常数(等效于驱动电机的效率)降低,这是小机座号力矩电机所不希望的。小机座号力矩电机就是因为电枢直径小,电机常数小,因斜槽而减小电机常数,这对电机的力能指标不利。另外,小机座号力矩电动机的转速一般较高,对转矩波动系数要求较低,也没有必要将电枢设计成斜槽结构。更主要的原因是为了简化换向器工艺,小机座号力矩电机多采用槽楔式换向器,要采用槽楔式换向器,电枢则不能采用斜槽,否则换向片槽楔插入槽中,换向器却无法成型。

7 永磁直流力矩电动机的空载电流可否估算?怎样估算?

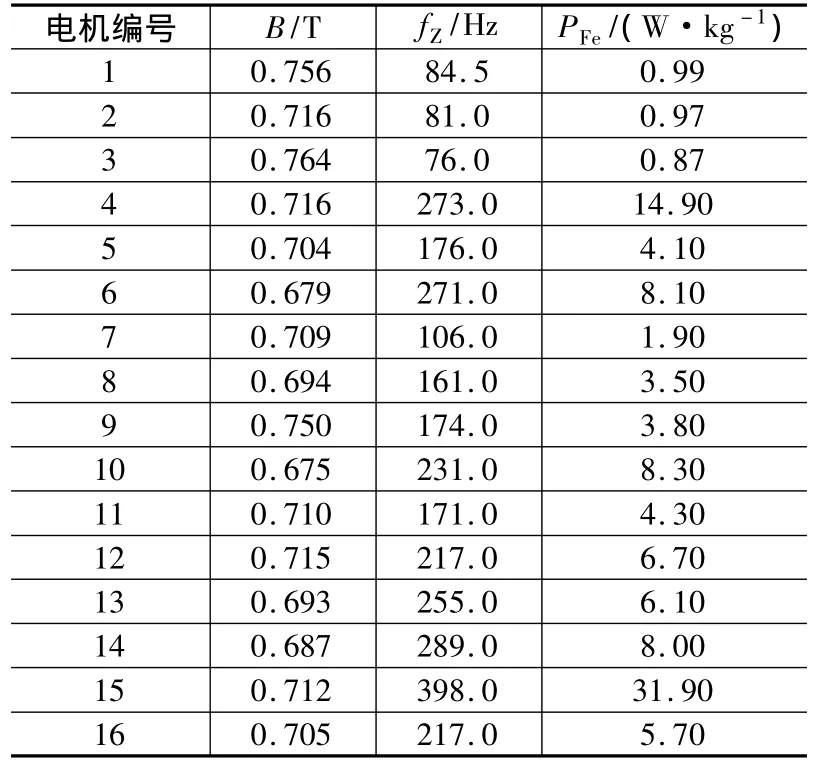

可以估算。因永磁直流力矩电动机的空载电流同其它直流电动机的空载电流一样,主要是由空载损耗决定的。对于低速直流力矩电动机来说,80% ~90%空载损耗都是铁耗,电磁线的损耗(铜耗)、机械耗、风磨耗都很小,这就为永磁直流力矩电动机空载电流计算提供了方便。电机设计时,根据电机空载转速、电枢齿槽数、极对数,计算出电枢铁心的磁场变化频率,再根据所使用的硅钢片、所选用的磁密,从手册上查出该硅钢片单位体积的铁耗,再根据铁心的重量,计算出电机的总铁耗,总铁耗除以电枢电压,则是电机空载电流。因查书本曲线,很难查准硅钢片单位体积铁耗,故计算误差较大。另一种方法是数理统计。实践证明,直流力矩电动机的铁耗主要来自于齿槽磁场脉振。因为直流力矩电动机的电枢齿槽数一般很多,齿槽磁场脉振频率通常是磁场交变频率的数倍到数十倍,所以铁损主要来自于齿槽磁场脉振。虽然气隙磁密对铁损的影响也很大,但电机设计时,磁负荷一般相差不会很大,故数理统计时,只统计不同电机在不同的齿槽脉振频率下产生的单位体积铁耗即可。计算电机空载电流时,根据电机的转速、齿槽数,便可算出齿槽磁场脉振频率。根据铁损与磁场脉振频率的平方成正比,便可算出总铁耗,由此估算出电机空载电流,准确度较高。表1则是永磁直流力矩电动机(铁心均采用DR510-50软磁材料,在磁负荷相差不大的情况下)在不同齿槽磁场脉振频率下的单位铁心铁耗的统计数据。

从表中数据可以看出,DR510-50软磁材料在磁通密度B为0.7 T左右,磁场脉振频率80 Hz时,单位铁耗近似为1 W/kg,1#、2#、3#电机均这样。磁场脉振频率增加1倍,单位铁损则增加平方倍,16种电机基本一致。例如5#电机磁场脉振频率是1#电机频率的2倍,单位铁耗是1#电机的4倍,为4.1 W/kg。8#电机也这样,单位铁耗为 3.5 W/kg,稍小一点,原因是气隙磁密B稍小。

表1 永磁直流力矩电机不同磁场频率下的铁心铁耗

8 永磁直流力矩电动机同其它控制电机一样,为什么高温试验后对绝缘电阻要求低,只大于10 MΩ,低温试验后对绝缘电阻要求高,应大于500 MΩ?

绝缘材料的绝缘电阻包括两部分:体电阻和表面泄漏电阻,它们以并联形式影响电机的绝缘。因绝缘材料多具有负电阻温度系数性质,且体电阻受温度影响很大,温度每升高10℃,绝缘材料的体电阻会减小一半。因此,电机高温试验后绝缘电阻降低很正常,所以标准规定永磁直流力矩电机高温试验后绝缘电阻只大于10 MΩ。低温后绝缘材料的绝缘电阻只会增大,所以低温试验后标准规定绝缘电阻应大于500 MΩ。表面泄漏电阻受湿度影响较大,所以潮热试验后对绝缘电阻要求更低,只大于1 MΩ。