基于DSP的全数字交流调速系统实验平台开发

2010-06-12王海稳张井岗邵雪卷

王海稳 ,张井岗 ,张 敏 ,邵雪卷

(1.太原科技大学自动化系,山西太原030024;2.武昌造船厂技术中心船研所,湖北武汉430060)

数字信号处理器DSP具有运算速度快,控制算法灵活,运算能力强,性能价格比高和兼容性好等优点,已广泛应用于全数字化交流调速系统中[1-3]。DSP可以通过数字控制排除温度误差以及模拟电路的非线性误差和调整误差等因素的影响,从而大大提高调速系统的性能。利用DSP高速信号处理的特性,可以实现各种先进的控制算法,从而使控制性能进一步提高,这使得交流调速系统的性能和精度更优于传统的交流调速系统。

本文讨论了高速DSP在全数字交流调速系统中的硬件和软件设计及其实验平台在教学中的实际应用。

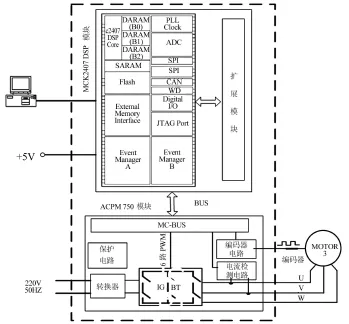

基于DSP的全数字化交流调速系统实验平台由交流电机、功率驱动模块、控制器及测量与反馈模块等组成。其中,各种控制策略和控制算法都是由以DSP为核心的控制系统实现的。基于DSP的调速系统实验平台的框图如图1所示。

图1 基于DSP的交流调速系统实验平台框图

1 实验平台结构

实验平台由Technosoft公司提供的电机运动控制平台构成。它通过 RS-232接口与上位机连接。其硬件部分核心处理器为TI公司开发的专用于电机驱动的DSP处理器TMS320LF2407,通过专用于电机控制的MC-BUS总线与功率模块连接,可以完成调试中的数据处理、记录及图像的生成等功能。系统的软件环境为DMCD-Pro,它具有程序编写,修改和调试等基本功能,同时具备对给定值进行赋值和图形集成开发功能。两者共同作用实现对调速系统的控制并能对控制结果进行有效的分析。

2 实验平台组成

2.1 硬件平台

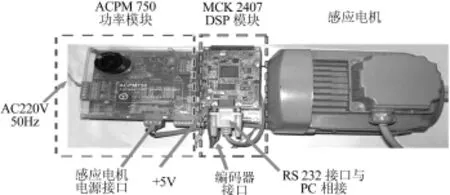

交流调速系统实验平台的硬件平台主要由三部分组成:上位机、MCK 2407 DSP运动控制板和感应电机。其结构框图如图2所示。

图2 基于DSP调速系统硬件结构图

MCK 2407运动控制板由MCK2407 DSP模块及ACPM 750功率模块两部分组成。它们之间通过专用于电机控制的总线MC-BUS总线连接。MSK2407 DSP模块的核心是TMS320LF2407 DSP处理器。通过对 DSP处理器的扩展,使得MCK2407的运算能力更大,控制功能更强。ACPM 750功率模块主要由检测和保护电路组成,实现对信号准确的检测及电路的正常运行。上位机通过RS232接口线实现与CAN收发器之间的通讯,而 CAN收发器确保 MCK2407 DSP板上的CAN总线网络功能的实现。感应电机通过编码器连线与运动控制板相连,编码器将检测到的速度信号转化为对应的脉冲信号,即脉冲个数值,对此数值通过DSP处理后参与程序运行。这里由+5V直流电源对MCK2407 DSP模块供电,由220V交流电源对ACPM 750功率模块及感应电机供电。系统实物连接图如图3所示。

图3 基于DSP调速系统实物图

2.2 软件架构

实验平台软件为DMCD-Pro,它可在Windows操作平台下运行。这是一个图形式运动控制评估与分析软件,为 TMS320LF240内嵌的电机控制专用外设的一个图形式运动控制评估/分析软件,适用于一些特殊的内嵌于TMS320F2407 DSP中的运动控制外部设备,具有参考量生成模块和轨迹规划功能。DMCD-Pro平台是DSP代码开发、调试和分析的理想开发环境,可操作项目文件和它相关的监控变量,组织项目管理系统,实现当前程序的启动、停止、断点和单步执行。

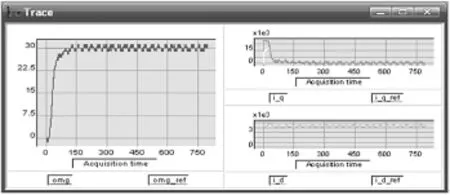

DMCD-Pro包含先进的参考点发生器插件和基本的汇编器及链接器,允许创建,修改和测试高级汇编应用程序来选择合适的DSP处理器。在此平台下,可以编写、调试系统程序;对给定变量(电流,速度,位置)进行赋值;具有先进的图形集成开发环境的实时数据存取器。图形控制面板提供在线数据显示和运动参数设置,实现调试过程中的全局变量、DSP板数据和程序内存内容的显示和编辑及实验结果图像的生成。一个典型的实验结果显示如图4所示。

图4 DMCD-Pro操作界面示图

3 实验平台功能实现

根据平台所要实现的功能及软件的设计要求,将软件分成两个主要模块:一个是主程序及系统初始化程序,包括DSP硬件接口初始化,控制寄存器赋初值;另一个是控制运行子程序,包括坐标变换,控制器的实现和系统中断服务等。

主程序所要完成的任务较多,部分程序需要由准确的定时,但对实时性和速度的要求一般都不高,故主程序用C语言编写,以利提高代码的可读性和程序结构的清晰性。主程序中的定时借助于定时触发的中断服务程序来完成,主程序在运行过程中不断被定时触发的中断服务程序打断,在中断服务程序的执行中运行。子程序对实时性要求较高,故采用汇编语言编写,以提高运算的快速性。通过主程序调用汇编子程序的形式对系统程序实行整合,达到系统的控制要求。系统所需参数及转速值的给定都通过上位机给出。

3.1 定时器及中断设置

在平台的实时环境中,有2个中断级别:①高优先级中断,用于电流控制;②低优先级中断,用于速度控制。由DSP处理器的2个定时器完成。其中,定时器1(GPT1)用于产生一个频率为20kHz的PWM,并且用于产生实时中断去激活快速(电流控制)和慢速(速度控制)中断。通过计数器,电流控制子程序每2个PWM周期(100微秒)执行一次,速度控制子程序每10个PWM周期(1毫秒)执行一次。定时器2(GPT2)用于编码脉冲的计数,通过计算一个速度环采样周期内编码器位置的变化量得到电机速度的数字值。

3.2 磁场位置检测

感应电机的转子磁场定向控制必须计算出转子磁场的大小及位置,本系统通过滑差补偿装置得到转子角度增量的计算,从而实现磁场的大小及位置的确定。这里,我们引入滑差补偿参数(C-omg,Sh-omg,C-slip,Sh-slip分别对应为:速度因子、速度因子偏移量、滑差因子、滑差因子偏移量)。我们可以采用如下公式计算电角度的增量来测量速度:

一旦计算出电角度的值,它就可以用于坐标变换中所必需的正、余弦值计算。正、余弦的计算采用查表的方式求得。将360°电角度分成256份,每份1.40625°,编成256个正弦值数据表。将电角度转化为Q12格式以 θe表示,θe的范围为 0~FFFH,查表前将θe右移4位,使其范围变成0~FFH,直接成为查256(FFH)个数据表的索引值。

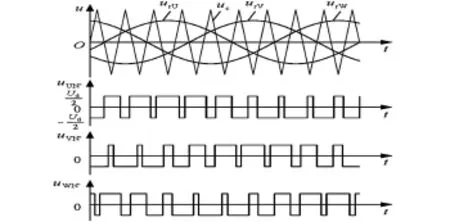

3.3 PWM的产生

采用一组等腰三角形波与正弦波进行比较的方式生成PWM波形。其中,这组等腰三角形波称为载波,而正弦波称为调制波。如图5所示,图中的交点为开关管的“开”或“关”的时刻。改变正弦波的幅值可以改变正弦波与载波的交点,使输出脉冲系列的宽度发生变化,从而改变了输出电压;改变正弦波的频率可以改变输出电源的频率,从而改变电动机的转速。

图5 PWM产生示意图

PWM波形产生的方法有两类:硬件法和软件法。硬件法是通过专用的集成电路生成PWM波形,本文采用软件法通过实时计算来生成PWM波形,它要求控制器的运算速度非常高,而DSP无疑是满足这一要求的理想处理器。将电流控制器的输出电压值经过2/3坐标变换,可以得到感应电机各相电压给定值(Q15格式)并存储在相应的比较寄存器中,通过DSP处理器的全比较PWM单元来实现PWM的产生,PWM的输出作为6路电源逆变器的输入。

3.4 速度的给定及其估计实现

速度的给定值通过上位机在DMCD-Pro平台的给定值对话框中给出。DMCD-Pro平台内集成一个通用的给定值发生器,通过上面的对话框它能很容易的对变量(电流,速度,位置)进行赋值,同时还可以完成对变量的定义,检查,修改以及添加、移除等功能。

采用M法测量电机的转速,也就是在一个采样周期T内,测取旋转编码器输出的脉冲个数M,来计算采样周期内的平均转速,称做M法测速。如图6所示。

图6 M法测速示意图

用M除以T即可得到编码器输出脉冲频率f=M/T,所以这种方法亦称为频率法。电机转动一圈产生的脉冲数为Z(这里,Z=倍频系数×编码器光栅数),f除以Z就得到电机的转速。通常,周期T的单位为秒,转速的单位为r/min,则电动机的转速为n=60M/ZT。

4 实验平台在教学中的应用

在实验平台上,针对调速系统的实际需求,首先设计PI电流环控制器。PI参数设计的方法是首先使电流环控制器零点对消电机模型极点,然后调试P直到使内环刚好不产生超调为止。内环调试完成后,通过扫频仪测试系统的模型,基本确定包含电流调节器的系统模型后,开始调试速度环。由于DSP运算能力的限制,内环一般只采用PI控制器,系统的控制性能指标均在速度调节器中完成。由于电流内环调试相对简单,比较容易掌握。

速度环的调试首先是进行PI方法调试,在调试PI参数时,首先根据Matlab仿真结果在系统中实验,然后根据系统带宽、稳态精度和稳定性之间的指标约束,寻找PI参数的最佳值。这个过程需要一定的经验,通过大量的实验,学生逐步掌握了系统参数和系统响应之间的联系。

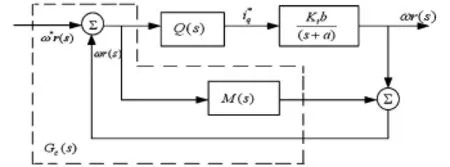

虽然,PI控制器较容易掌握,但通过调试整定好的PI控制器可能还不能满足系统的全部指标要求,这就需要设计更复杂的控制器,在该实验平台上,可以实现多种复杂的算法,比如学生可以根据内模控制原理设计感应电机的的控制器,采用内模控制的系统结构如图7所示[4]。

图7 内模控制的系统结构图

通过Matlab仿真可得到满足系统指标的控制参数,然后通过软件编程下载到控制板中,系统主程序和速度控制子程序流程分别如图8和图9所示。经过参数调试,使系统指标满足要求。控制器模型可以在软件中方便地进行更改,同时可以监测到系统的响应特性。

图8 系统主程序

图9 速度控制子程序

5 结语

新一代的数字信号处理芯片在保证交流调速系统控制效果的同时很好地满足了实时处理的需求。其典型代表DSP TMS320F2407集成了电机控制所需的外围设备,因此,由这种DSP为核心的交流调速系统具有体积小、可靠性高和系统稳定性好等优点。该DSP交流调速系统实验平台可以实现多种复杂的算法如内模控制等,使得交流调速系统的性能和精度更优于传统的交流调速系统,从而实现高效率和高精度的交流感应电机的驱动控制。通过实验教学,增加了学生的感性认识,操作能力得到了锻炼,使学生对抽象的知识点有了更加直观的了解和掌握。

[1] 陈伯时.电力拖动自动控制系统[M].北京:机械工业出版社,2004

[2] 尹泉.基于DSP的全数字交流调速系统[J].天津:电气传动,2001,4:7-9

[3] 谢庆国.全数字交流调速系统软件设计[J].北京:计算机工程与应用,2002,5:207-209

[4] 张井岗.交流伺服系统的二自由度内模控制[J].北京:电工技术学报,2002,17(4):45-48