铁姆肯公司为风能行业推出新产品

2010-06-11吕燕敏

铁姆肯公司为风能行业推出新产品

日前,在美国达拉斯举行的2010年国际风能大会暨展览会上,铁姆肯公司向全球风能行业展示了数量空前的新产品开发成果和技术创新亮点。

(吕燕敏供稿)

,在饱和器吸收室煤气出口处用酸度较高的母液进行二次喷洒,吸收氨气后的硫酸铵母液进入饱和器结晶室。结晶室上部的母液用循环母液泵输送至饱和器上部吸收室喷洒循环使用,底部含有结晶体的母液用结晶泵送至结晶槽,在此硫酸铵晶体和母液进行分离,分离后的母液经回流管返回饱和器。从结晶槽底部分离出的硫酸铵结晶体进入离心机再次分离,经流化床干燥器脱水后包装入库。

表1 分子筛再生周期调整对照表 s

二、腐蚀原因

1.硫酸铵母液的组成

硫酸铵母液的组成如表1所示。

表1 硫酸铵母液的组成

2.腐蚀的特点

根据对硫酸铵母液的组成分析表明,不锈钢在硫酸铵母液中的腐蚀主要是电化学腐蚀,母液存在的较高浓度的H+是有效的电子接受体,而SO42-、CI-等是典型的阳极去极化剂,当不锈钢起保护作用的表面钝化膜遭到破坏后,很容易产生腐蚀缺口而发生电化学腐蚀,随着温度的升高腐蚀程度加大。公司饱和器系统是连续加酸方式,特别是每天大加酸时,不但母液的含酸量比较高(12%左右),而且温度也比较高(65~75℃),最高时达到80℃,最终导致管道和设备局部腐蚀穿孔泄漏。

3.腐蚀的部位

硫酸铵生产系统主要的腐蚀部位是母液循环泵入口处的弯头、法兰焊接焊缝和二次喷洒泵入口及出口管道等处的管道对接焊缝。二次喷洒泵、结晶泵和部分球阀两端连接法兰部位的腐蚀,一方面是由于母液中硫酸铵结晶颗粒的冲刷使不锈钢钝化膜破坏,另一方面是由于系统加酸造成局部温度高达70℃、酸度增高(局部达40%~60%) 引起腐蚀。而发生在管道与管道之间焊口部位的腐蚀,是由于不锈钢中耐蚀成分主要是铬,不锈钢管道焊接是通过靠电弧放电产生高温熔化母材和焊条熔融连接到一起,焊缝附近母材的铬组分容易和碳元素在晶界生成碳化铬沉淀,降低了材质的耐腐蚀性。

4.腐蚀的原因

硫酸铵在生产设计中要求设备管道全部选为耐酸、碱的316L型不锈钢。316L在 (NH4)2SO4生产中有明显的晶间腐蚀和孔蚀倾向,特别是焊缝处。316L在焊接时,焊缝两侧2~3mm处可被加热到400~910℃,这就是所谓的晶间腐蚀敏感区。这时晶界的铬和碳化合为Cr23C6,从固溶体中沉淀出来。铬的流动很慢,不容易从晶内扩散到晶界,因此晶界形成贫铬区,这是最易产生晶间腐蚀和孔蚀的区域。在管板和管子的焊接过程中,由于焊接操作时间过长、冷却速度缓慢、钝化膜被破坏等因素,以及管板焊缝周围产生结疤,形成不稳定的腐蚀环境,迅速造成焊缝周围的晶间腐蚀和孔蚀,遇到腐蚀介质后短时间内就会形成穿孔泄漏。

三、解决办法

1.承插焊接

将需要焊接在一起的两段管道中的一段用乙炔火焰加热至发红(长度视具体情况取30~50mm),经锤击敲打和胀管器扩展加粗后,将另一段管道插入(插入长度一般不能低于25mm),铆紧后焊接,冷却后即可投入使用。焊接时要注意选用正确的焊条型号及焊接速度。如此焊接后,可使“贫铬”区与腐蚀介质隔离,焊接温度也不会上升到危险区域,从而减缓了硫酸铵母液对焊缝处的冲刷和腐蚀。采取上述措施后,焊缝寿命由半年延长到了一年半以上,效果十分明显,具体的施工连接如图1所示。

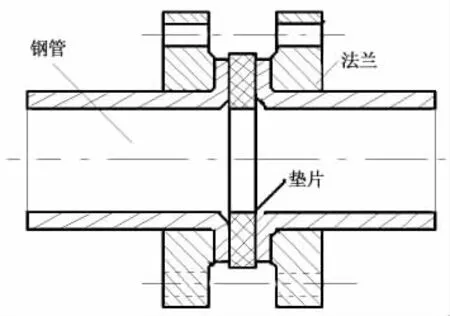

2.翻边活法兰连接

为了避免法兰和管道在焊接过程中引起焊缝表面出现的“贫铬”腐蚀现象,把管道和设备之间的焊接连接改用活法兰连接(如管道与泵、管道与饱和器等),具体的施工方法如图2所示。选择好要翻边的钢管,在钢管的一端套上一块同型号的活动法兰,法兰距离管端口25~30mm(具体尺寸根据管径粗细而定),然后把法兰点焊在钢管上,用乙炔火焰加热法兰处的外露不锈钢管至发红,并锤击发红钢管的周边翻打延展。当外翻的不锈钢管敲打平整后,用手提砂轮机打磨光滑,再把固定法兰的焊点割除,确保法兰在钢管上活动自如。

图1 承插焊接图

图2 翻边活法兰连接