齿爪式粉碎机及在水产饲料行业的应用

2010-06-07戴林坤曹念正

戴林坤 曹念正

在水产饲料生产中,为了增强饲料的熟化度和耐水性,提高水生动物对饲料的消化率,需要对饲料进行微细粉碎。在水产饲料厂,粉碎工段所耗费的能量占全线能耗的1/3~1/2。如何在保证粉碎细度的前提下提高粉碎效率、减少能量浪费,一直是全世界饲料粉碎设备研究的重点。

1 饲料粉碎机的种类及粉碎特性

1.1 饲料行业粉碎机的种类

当前饲料行业较常用的粉碎机有三类:齿爪式粉碎机、锤片式粉碎机、立轴式超微粉碎机,另有马蹬锤式微粉碎机、卧式无网微粉碎机少量应用于水产饲料的粉碎。

1.1.1 齿爪式粉碎机

“齿爪式粉碎机”是中国的常用称呼,又称“万能粉碎机”,发源于日本,由奈良自由造于1924年设计研制成功。在此之前,只有石臼、磨盘等石质粉碎器具,不存在铁制机械式粉碎机,为了纪念奈良自由造先生对粉碎行业的贡献,全日本的齿爪式粉碎机都被称为“自由式粉碎机”。我国消化吸收了“自由式粉碎机”技术后,开发出了9FZ系列齿爪式粉碎机,广泛应用于饲料行业的中小规模高细度粉碎。

1.1.2 锤片式粉碎机

东京奈良继“自由粉碎机”后,上世纪三十年代又开发出锤式粉碎机。二战以后,美国、瑞士、意大利、荷兰等国都开发出各种各样的锤片式粉碎机。在中国最有影响力的锤片粉碎机是美国CPM Roskamp Champion系列,国内研究者根据这一机型开发出的“水滴式锤片粉碎机”至今仍广泛应用于畜禽和水产饲料的粉碎。近十多年来,国内对于锤片式粉碎机的研究不断进步,产生了“振筛粉碎”、“多腔粉碎”、“轴向补风”、“双转子粉碎机”等多项专利技术。1.1.3 立轴式超微粉碎机

日本HOSOKAWA MICRON公司首先开发出ACM型空气分级磨,主要用于化工、矿山行业的单一物料的研磨粉碎,国内据此开发了SWFL系列立轴式超微粉碎机,用于水产行业的超微粉碎,以满足虾蟹、鳗鱼、甲鱼等各种水产动物饵料的粒度要求。

1.2 两种典型粉碎机的粉碎特性

1.2.1 有筛式粉碎机

齿爪式粉碎机和锤片式粉碎机都是主要通过筛板孔径来控制粉碎粒度的,增加粉碎爪或锤片的末端线速度可以提高粉碎粒度;增加齿爪或锤片对物料的撞击频率,可以提高物料的粉碎粒度;在粉碎室内增加齿板可以提高粉碎机对含纤维、高水分物料的粉碎能力,并提高物料的粉碎均匀度。一般来说,有筛式粉碎机通用性较广,产量较高,粒度不很高,适用于多种饲料原料混合粉碎的场合。通常来说,普通水产颗粒或膨化颗粒料生产线都适合于配置有筛式粉碎机。

1.2.2 无筛式粉碎机

立式超微粉碎机或卧式无网粉碎机,都是通过内置或外置空气分级系统来控制粉碎粒度的。提高分级机叶轮转速可以提高粉碎粒度。空气分级系统的工作和原料的比重相关性很大,当多种饲料原料混合粉碎时,较重的矿物质,一般的淀粉、蛋白类物质,以及较轻的皮、壳类纤维质,在同样的分级叶轮转速下,细度相差十分悬殊。粉碎后,即使淀粉蛋白类物质的粒度已经很高,容重很轻的皮壳类物质(如豆皮)经常还是以小片状存在。无筛式粉碎机的产量很低,粒度较高,能量消耗巨大,通常较适用于特种水产饲料及饵料的生产。

2 粉碎机工作原理

2.1 粉碎的定义和作用方式

粉碎就是克服固体质点间的内聚力作用而断裂形成新表面的过程。饲料加工中粉碎机械通常使用以下几种作用来达到使物料破碎的目的。

①撞击:利用高速旋转的构件对物料撞击而使物料破碎,主要是受到撞击力的作用。

②挤压:物料受到两边构件的挤压作用而破碎,主要是受挤压力的作用。

③剪切:物料受到两边构件的剪切作用而破碎,主要是受剪切力的作用。

④摩擦:表面粗糙的零件与物料做相对运动时,对饲料进行切削和磨削而使物料破碎。

撞击粉碎属于无支承粉碎,物料粉碎时所需的能耗较高。其他三种粉碎作用均属有支承粉碎,物料粉碎时所需的能耗较低。大量的研究和生产实践结果表明:在无支承粉碎状态下使物料破碎所消耗的力往往要比有支承状态下使物料破碎所消耗的力大1.5~5倍。所以在同种物料粉碎过程中,有支承粉碎比无支承粉碎要高效很多。

2.2 齿爪式粉碎机(见图1)工作原理

图1 齿爪式粉碎机

齿爪式粉碎机是一种窄机体型、半支承冲击式粉碎机。壳体分为钢板焊接式、整体铸造式两类,转子采用悬臂结构,由主轴驱动回转盘转动,回转盘上固定有数圈冲击柱(爪),在门体上则有固定爪或齿圈;外圈使用360°环形筛板。转子旋转时,回转盘上的多圈冲击柱(爪)会产生强烈的“风机效应”,根据冲击柱(爪)的尺寸和主轴转速不同,在筛板处产生500~2500 Pa左右的正压。粉碎机工作时,在进料口处负压作用下,物料混同空气从轴向流入粉碎室内,进入粉碎室后,受到内圈冲击柱的打击并在离心力和风力作用下迅速向外圈冲击柱和齿圈处均匀分散。物料在齿、爪之间经过多次碰撞、挤压、剪切和摩擦作用而被粉碎,在风力的导向作用下,物料被均匀地压送到360°环形筛板表面。由于“风机效应”在筛板处形成的强力正压,使得达到细度的物料能及时排出筛孔,而未达到粒度的物料在和筛板的摩擦和碰撞后,重新卷入齿、爪之间继续粉碎。

2.3 不同粉碎作用方式的效果对比

选择粉碎方法的重要依据是被粉碎物料的物理性质。被粉碎料的硬度和脆性是考虑的重点:对于硬而脆的物料采用撞击和挤压较为有效,对于韧性物料,采用剪切和摩擦则更为有效。

饲料原料中,纤维含量较多的壳、皮及糠麸饼粕,选用以剪切、摩擦粉碎作用为主的齿爪式粉碎机较好;而脆硬的谷物原料采用偏心撞击粉碎为主的锤片粉碎机就能满足要求。一种通过挤压和剪切作用为主的有支承对辊式粉碎机,可以使谷物粉碎达到很高的效率。有资料显示:在粉碎粮谷类原料时,辊式粉碎机的能耗低于撞击作用为主的锤片粉碎机15%~85%,并且粒度更均匀。

在齿爪式粉碎机内,物料不仅受到撞击作用,同时还受到强烈的摩擦、碾磨作用,因此齿爪式粉碎机不但比锤片式粉碎机的原料通用性更强,而且粉碎制品更细,粉碎更节能。特别在粉碎糠麸饼粕类原料时,愈加能够体现出齿爪式粉碎机粉碎制品比锤片式粉碎制品更细更均匀的特点。

在能耗及粒度上,高纤维、高油脂类物质的微粉碎要难于高能量、高蛋白类物质。饼粕类物质粗粉碎时比较容易,是因为其榨油时已经经过了粉碎这一过程。在微粉碎时由于其含有较多的纤维和部分油脂,因此其微粉碎性能并不良好。

高档料配方中使用较多的蒸汽鱼粉,鱼粉的粒度本身要比豆粕、棉粕、花生粕等细不少,这造成了一个现象:在水产饲料微粉碎时,高档料的产量是低档料产量的1.5倍,有的甚至达到2倍以上。各家饲料公司的水产料配方都不相同,所以相同的粉碎机在不同的厂家使用时产能相差悬殊也是理所当然。

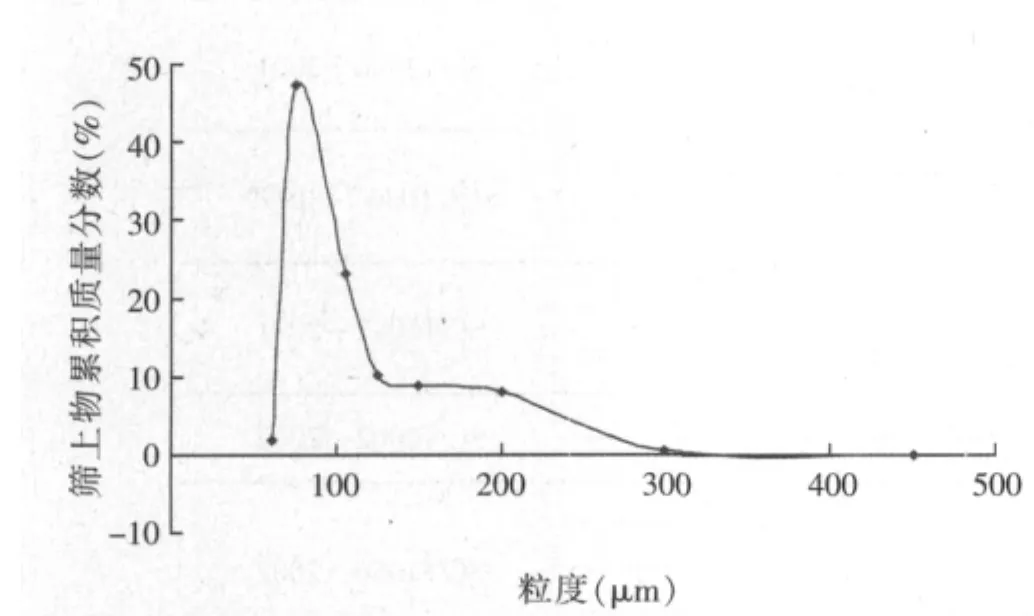

李海燕等(2007)采用秘鲁红鱼粉对9FQ-20型锤片式粉碎机和FC160型齿爪式粉碎机进行了粉碎试验,粉碎粒度曲线表明,齿爪式粉碎机比锤片式粉碎机的制品粒度分布更窄,粒度更均匀(见图2、图 3)。

图2 锤片式粉碎机(9FQ-20型)粒度分布曲线

图3 齿爪式微粉碎机(FC160型)粒度分布曲线

3 齿爪式粉碎机的应用范围及工艺布置

3.1 应用范围

齿爪式粉碎机广泛应用于食品、医药、饲料等诸多行业中原料的粉碎。机型从最小的9FZ160型(1.1 kW)到大型的ZY-6型(110 kW)均有生产。食品行业中多用于粉碎砂糖、大米、小麦、芝麻等物料;医药行业用作各种中草药的微细粉碎;饲料行业常用于水产养殖场、预混料厂,养殖场在自制鱼虾饲料时作为微粉碎机使用;预混料厂主要用于粉碎载体或稀释剂,如玉米皮、脱脂米糠、贝壳粉等;水产饲料厂则替代锤片式微粉碎机用于多种鱼虾饲料的微细粉碎。

3.2 工艺布置

小型齿爪式粉碎机排料方式采用料桶或布袋直接接出,大型齿爪式粉碎机排料方式则类同锤片式微粉碎机,采用螺旋输送附加辅助吸风或者直接采用气力输送出料,但在风网阻力及风机的选择方面与锤片式微粉碎机稍有不同。因为齿爪式粉碎机自身产生的“风机效应”较强,有一定风量和风压,因此在采用螺旋输送附加辅助吸风工艺时,风机可以选择低压的,功率配置也可以略小一点。

如ZY-6型(90 kW)齿爪式粉碎机在使用φ0.6~φ1.2筛板生产鱼料时,螺旋输送机选择TLSS25f型,风机选择低压的4-72№4A/5.5 kW可。而一般的水滴式锤片微粉碎机则需要压头不低于3500 Pa的中压6-30型11 kW左右的风机方能匹配。采用气力输送出料时,齿爪式粉碎机和锤片式微粉碎机的风网配置基本相同,只是在相同产量时,高压风机的负荷较轻、电流较小。

4 水产饲料的原料粉碎粒度

4.1 国内的水产饲料粉碎粒度

通常水产饲料的粉碎粒度要比畜禽饲料高不少,现在国内除了有一些种类的产品粉碎粒度有行业性推荐标准外(见表1),对于大多数鱼类饲料粉碎粒度指标还缺少具体的研究。

4.2 国外的水产饲料粉碎粒度研究

Palamswamy等(1991)将原料粒度分别降为500、420、300、250、210、50 μm(微米,下同),结果表明,所得颗粒饲料的水稳定性以210 μm(70目)最好。印度白对虾(Penaeus indicus)在用原料粒径为210 μm的日粮喂养时,生长速度最快,饲料转化率最高,消化率也最高。Obaldo等 (1998)将一种虾日粮的原料颗粒从603 μm 减为 586、521、408、272、124、69 μm,发现用124 μm(120目)的原料颗粒制成的饲料可提高颗粒的水稳定性、颗粒持久性、淀粉糊化率、虾的活重和每周增重。

4.3 适宜的水产饲料粉碎粒度

在一定范围内提高原料的粉碎粒度,可以提高饲料转化率,这是一个共识,但是粉碎粒度的提高,伴随着粉碎能耗的增加,而且粒度越高,能耗的增加越是明显。因此,水产饲料的粉碎粒度存在一个效率点,超过这一效率点,继续提高粉碎粒度就变得不经济。

国内水产行业的饲料粉碎粒度通常在以下范围:普通水产成鱼饲料,如鲤鱼、草鱼、青鱼、鳊鱼等的粉碎粒度在30~50目,幼鱼饲料的粉碎细度在50~80目,某些高档鱼类的粉碎粒度在60~80目,甲鱼、鳗鱼的粉碎粒度在80~140目。

5 齿爪式粉碎机的工作性能曲线及粉碎粒度探讨

5.1 国外对于齿爪式粉碎机的粉碎粒度研究

国内外对于齿爪式粉碎机的粉碎粒度研究不多,日本槙野产业对其DD-2/3.7 kW型齿爪式粉碎机粉碎不同物料时得到结果如下(见表2)。

5.2 齿爪式粉碎机的粉碎粒度分析

5.2.1 同孔径筛网,不同原料的粉碎粒度

使用相同孔径筛板时,不同物料的粉碎性能(粒度和产量)相差十分明显。同样使用φ2.0筛网时,ABS树脂、牡蛎壳、明胶的粉碎粒度相差很大:明胶虽然使用φ2.0的筛网,但是过筛的仍然有1%的粒度大于φ2.0,这是因为胶质的弹性造成的;而以硬质矿物为主的牡蛎壳使用φ2.0的筛网时,90%左右的物料已经能够通过40目筛,而且产量较高。

表2 日本槙野产业自由式粉碎机性能参数(摘自槙野产业样本)

5.2.2 单一原料的粉碎粒度及应用

一般而言,经φ1.0至φ0.5之间的筛网粉碎过的贝壳、蛋壳等物质,可以用作预混合饲料的稀释剂。对于富含纤维质的各种中草药、木材、树皮类物质,采用φ0.4的筛孔时,基本都能达到90%以上通过80或100目,如果用于预混料的载体,如稻壳、玉米芯/皮、脱脂米糠等较多纤维质的物料粉碎时,配用φ0.6至φ0.4的筛网也完全足够了。

对于高淀粉的能量类物质如大米、玉米等来说,具有比较相近的粉碎性能,一般采用φ0.8的筛网时,40目的通过率可以达到90%以上,采用φ0.6的筛网时,80目的通过率可以达到90%以上,对于晒干的虾、小杂鱼等高动物蛋白的物质,使用φ0.5的筛网直接粉碎可达70%以上过100目,如果蒸汽鱼粉经过配备φ1.0筛网的齿爪式粉碎机,粒度就可达到90%过100目。对于植物蛋白为主的粕类物质,采用φ0.6筛孔粉碎豆粕时,80目筛下物达到70%以上,100目筛下物达到60%左右。

5.3 国内对于齿爪式粉碎机的粉碎粒度研究

5.3.1 水产配合饲料的粉碎粒度

戴林坤等(2008)采用齿爪式粉碎机(东京奈良M-8型/90 kW)对草鱼饲料配方进行了φ1.0和φ1.2筛孔的粉碎试验。得到以下粒度数据(见表3)。

5.3.2 粉碎粒度与标准要求之匹配

表3 东京奈良自由式粉碎机工作性能参数(主要:棉粕、豆粕、菜粕、麸皮、次粉)(%)

数据显示:采用φ1.2筛板时,粉碎物中过60目的物料量达到64.1%,而采用φ1.0的筛板过60目的物料量达到了81.2%,说明采用φ1.0的筛板可以有效增加过60目物料总量。对于本配方而言,参照行业标准中草鱼苗料的要求为85%过60目,采用φ0.8的筛网可以较好地达到草鱼苗料的粉碎粒度;草鱼鱼种的要求为90%过45目,如果考虑到鱼种、鱼苗的配方质量高于成鱼饲料,配用φ1.0筛网基本满足草鱼鱼种的粉碎粒度要求;草鱼成鱼的粉碎粒度要求为90%过35目,配用φ1.2筛网粉碎粒度能达到87%过40目,优于行业标准。

5.3.3 单一饲料原料的粉碎性能

戴林坤等(2009)采用齿爪式粉碎机(靖江衡动ZY-6型/75 kW对水分在13%~14%的豆粕进行了φ0.6和φ1.0筛孔的粉碎试验。得到以下数据(图4、图5、表4)。

图4 齿爪式粉碎机(靖江衡动ZY-6/75 kW)电流产量

图5 齿爪式粉碎机(靖江衡动ZY-6/75 kW)电流产量

表4 齿爪式粉碎机在φ1.0及φ0.6筛孔粉碎豆粕时的粉碎粒度(mm)

5.3.4 豆粕粉碎粒度与标准要求之匹配

齿爪式粉碎机采用相同原料和不同孔径时成品细度变化情况:采用φ1.0筛孔的豆粕粉碎后40目通过率达到92%,并有74%过60目,已经优于行业对于鲤鱼、草鱼成鱼粉碎粒度的标准;当换φ0.6筛孔后,60目的通过率达到了93%,这个粒度已经接近或达到行业标准对于成虾饲料及较多高档鱼类饲料的粒度范围。

6 国内对于锤片式粉碎机的粉碎粒度研究

国内较先进的锤片式粉碎机厂家公布的数据如下。

6.1 锤片式双转子微粉碎机的豆粕粉碎粒度(见表5)

表5 锤片式双转子微粉碎机的豆粕粉碎粒度

6.2 振筛剪式粉碎机的水产配合料粉碎粒度(见表6)

表6 振筛剪式粉碎机的水产配合料粉碎粒度

7 不同粉碎机类型间的粉碎性能分析

7.1 齿爪式粉碎机和锤片式双转子微粉碎机粉碎豆粕的粒度对比

采用锤片式双转子微粉碎机配备φ1.0筛孔粉碎豆粕时,根据制造商公开的实验数据(参见表5),双转子粉碎机60目的通过率为47%,80目通过率为34%,100目通过率为22%,平均粒度约83目;齿爪式粉碎机的60目通过率为74%,80目通过率为52%,100目通过率为43%,平均粒度约97目,齿爪式粉碎机粉碎豆粕时平均粉碎粒度优于锤片式双转子粉碎机17%左右。

7.2 齿爪式粉碎机和振筛剪式锤片粉碎机及水滴式粉碎机粉碎普通鱼饲料的粒度对比

根据制造商发布的试验数据(参见表6),使用φ1.2筛孔的水滴式粉碎机进行普通鱼饲料配方粉碎时,40目通过率是82%,采用振筛型粉碎机时,需要配备φ0.8的筛片才能达到82%过40目的标准。采用新型的振筛剪式锤片粉碎机,φ1.0筛孔时40目的通过率为 86%~88%,φ1.2筛孔时 40目的通过率为82%,由此可见,振筛剪式锤片粉碎机的粉碎粒度比原振筛式粉碎机有较大的提高,与水滴式粉碎机基本相当。采用齿爪式粉碎机配备φ1.2筛孔时,普通鱼饲料的粉碎粒度为87%过40目,已经相当于振筛剪式粉碎机使用φ1.0筛板时的粉碎粒度,而齿爪式粉碎机使用φ1.0筛板粉碎鱼饲料时,已经达到90%以上通过40目,60目的通过率更是已经超过80%,由此可见:齿爪式粉碎机采用Φ1.2的筛网就可以达到振筛剪式粉碎机或水滴式粉碎机配用Φ1.0筛孔的粉碎粒度。

7.3 齿爪式粉碎机和锤片式粉碎机的总体效率对比

采用φ1.0筛网粉碎豆粕时,锤片式双转子粉碎机产量高达9.1 t/h,看起来能耗是比较低的。但判定一种机型能耗高低,是否省电时,还需要考虑以下两点:①粉碎粒度;②配套风机动力。首先看粉碎粒度,相同孔径φ1.0筛网时,齿爪式粉碎机的粉碎粒度高于锤片式双转子粉碎机一个筛孔档次。其次再看配套风机,2×55 kW的双转子粉碎机需要配备22 kW的高压风机,而110 kW的齿爪式粉碎机只需要配备5.5 kW的低压风机。在实际使用功率上,双转子耗费的功率是110+22=132 kW,齿爪式粉碎机耗费的功率是110+5.5=115.5 kW,所以两者综合后的结果还是齿爪式的能耗更低。

齿爪式粉碎机之所以在微粉碎时比所有的锤片式粉碎机更节能更高效,其最根本原因就是:利用了半支承粉碎原理工作,使相同的能量做功更有效。

8 齿爪式粉碎机的应用前景

饲料行业属于高耗能行业之一,选购设备应该考虑到长期的节能使用,使用粉碎机也是如此,要优选低耗能产品,兼顾粒度和产量。每种粉碎机都有其最适合的工作场合,畜禽饲料粒度较粗,适合使用锤片式粉碎机,水产饲料要求高粒度,适于使用齿爪式粉碎机。

齿爪式粉碎机在粉碎粒度高、能耗低这两点上具有综合的优势,在水产饲料行业有良好的声誉,除鳖、鳗以及某些小型鱼虾类的饵料要求达到95%过80甚至100目,需要配备超微粉碎机外,一般水产饲料只要在φ0.5~φ1.2 mm筛孔范围内更换筛片,齿爪式粉碎机的粉碎粒度完全可以满足绝大部分水生动物饲料的要求。可以这么说:齿爪式粉碎机是水产饲料行业最实用的粉碎机型。

若干篇,刊略,需者可函索)