中性盐雾预腐蚀对 AF1410高强钢疲劳寿命的影响

2010-06-06郝雪龙刘建华李松梅王宗武

郝雪龙, 刘建华, 李松梅, 于 美, 王宗武

(北京航空航天大学材料科学与工程学院,北京 100191)

中性盐雾预腐蚀对 AF1410高强钢疲劳寿命的影响

郝雪龙, 刘建华, 李松梅, 于 美, 王宗武

(北京航空航天大学材料科学与工程学院,北京 100191)

采用失重法和XRD法研究了AF1410钢在中性盐雾环境中的耐蚀性能,并对中性盐雾预腐蚀不同时间后的试样进行疲劳性能测试,研究了不同预腐蚀时间对材料疲劳寿命的影响。结果表明:AF1410钢发生了严重的全面腐蚀,腐蚀产物主要由FeO(OH)和Fe3O4组成,并得到其腐蚀失重曲线;疲劳断口形貌分析表明,随预腐蚀时间的延长,腐蚀损伤程度增加,在疲劳加载过程中易形成较多的疲劳裂纹扩展源而导致疲劳断裂失效;最终获得中性盐雾预腐蚀 AF1410钢结构疲劳寿命特性以及预腐蚀对疲劳寿命的影响系数C(t)曲线。

中性盐雾;预腐蚀;疲劳寿命;C(t)曲线

腐蚀和疲劳是航空结构材料的主要损伤形式,它们的共同作用影响使用寿命、严重威胁航空材料的结构安全可靠性,甚至成为导致飞行故障及灾难的重要原因[1,2]。腐蚀环境加速疲劳裂纹扩展源形成及裂纹的扩展,进而降低结构材料的抗疲劳性能[3]。

AF1410钢是美国 80年代研制成功的一种超高强度钢,主要靠低碳马氏体或碳化物的二次硬化达到高强度、高断裂韧性。研究表明[4,5],AF1410钢不仅具有高强度、高韧性等优异的力学性能,同时具有良好的加工性能和焊接性能而广泛用于高性能航空结构材料领域。该材料对腐蚀环境相当敏感,尤其是海洋环境,易发生腐蚀,进而加速裂纹的形成和扩展,最终导致结构断裂,从而影响飞机结构疲劳寿命。目前,国内外许多学者采用酸性周浸预腐蚀后疲劳研究不同的航空结构材料的疲劳性能,进行腐蚀损伤对疲劳寿命影响规律的研究[6~9]。

一般而言,酸性周浸预腐蚀实验程序复杂,工作量大,对环境存在污染,成本高,同时不能很好地模拟海洋大气环境及高盐气氛。中性盐雾能较好地模拟沿海地区的大气环境[10],本研究采用中性盐雾加速腐蚀的方法对材料进行预腐蚀,并对预腐蚀不同时间的试样进行疲劳寿命测试,建立中性盐雾预腐蚀作用与疲劳寿命关系,为飞机结构中重复加载和腐蚀环境相互作用的关键部分选材提供理论依据,同时提供材料在复杂服役条件下的可靠性。

1 实验方法

1.1 实验材料

实验用 AF1410高强钢的化学成分(质量分数/%)为 C 0.16,Mn 0.03,Si 0.02,Cr 1.92,Ni 9.83,Co 14.1,Ti 0.01,Fe余量,屈服强度为1620MPa,抗拉强度为 1750MPa,其热处理制度为:860℃,保温 1h,油冷,然后 -70℃冷处理 1h,最后在 510℃保温 5h空冷时效。

1.2 中性盐雾腐蚀实验

将 AF1410钢按图 1所示尺寸加工,两端用密封硅橡胶封闭,裸露中间实验部分,并保持 400mm2的面积,对其进行中性盐雾腐蚀实验。喷雾介质为3.5%NaCl(质量分数,下同)水溶液(pH=7),温度控制为(35±1)℃,实验周期分别为 0,5,10,15,20天,每个时间点选 15个平行试样。采用失重法和形貌观察法分别评价其抗腐蚀性能。采用 X射线衍射(XRD)法对腐蚀产物的组成进行分析。

1.3 中性盐雾预腐蚀疲劳实验

采用英国产 Instron-8801型电液伺服疲劳实验机在室温下对中性盐雾腐蚀不同时间的试样进行疲劳实验,应力比取 0.1,加载波形为正弦波,疲劳加载为 736MPa,交变频率为 40Hz,保持 95%的置信度。采用日产 JSM-5800型扫描电子显微镜对高强刚疲劳腐蚀断口进行微观形貌分析。对预腐蚀疲劳寿命进行分析,获得盐雾预腐蚀 AF1410结构材料疲劳寿命特性与疲劳寿命的影响系数 C(t)曲线。

图1 疲劳试样加工示意图Fig.1 Schematic diagram of the fatigue specimen

2 结果与讨论

2.1 中性盐雾腐蚀

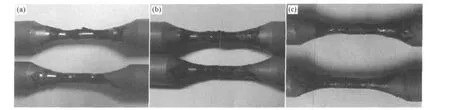

将试样进行不同时间的中性盐雾腐蚀实验,结果发现:AF1410钢在 12h左右就发生了明显的点蚀,这是由于中性盐雾溶液中的 Cl-离子沉积在试样表面进而诱发材料的腐蚀;随着中性盐雾腐蚀的进行,腐蚀形貌越来越严重,点蚀逐渐连接成较大面积的腐蚀,图 2a为腐蚀 5天的形貌图可以看出试样表面形成较大面积的腐蚀,腐蚀失重也逐渐增加,黑色腐蚀产物的边缘有红褐色的腐蚀产物;图 2b为腐蚀 10天的形貌,可见试样表面已经全部覆盖腐蚀产物,并且黑色腐蚀产物上出现了一层小面积的红褐色腐蚀产物;中性盐雾 20天后,试样表面在该环境中遭受了严重的全面腐蚀,腐蚀产物已经覆盖整个试样的表面,同时黑色腐蚀产物上面的一层红褐色腐蚀产物面积也随之增大(如图 2c所示)。

图2 不同腐蚀时间的形貌图 (a)腐蚀 5天;(b)腐蚀 10天;(c)腐蚀20天Fig.2 Morphology for specimens with different corrosion time (a)corrosion time 5day;(b)corrosion time 10day;(c)corrosion time 20 day

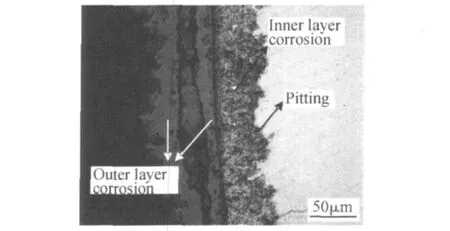

将中性盐雾腐蚀 20天的试样进行截面金相观察,并对表面腐蚀产物进行 XRD物相分析,结果发现:腐蚀产物可分为内外两层,外层为褐色,内层为黑色,如图 3所示。外层腐蚀产物疏松,由于试样腐蚀时间较长,最外层开始脱落,内层较致密,与基体结合牢固;分别取内、外锈层,经 XRD物相分析发现外层主要由 FeO(OH)构成,内层则主要是 Fe3O4,同时含有少量的 FeO(OH),如图 4所示。实验环境中,金属表面覆盖水膜[5],供氧充足,腐蚀初期阳极发生 Fe溶解,生成 Fe2+,阴极受氧去极化控制。Fe2+以 Fe(OH)2的形式继续被氧化、脱水形成了FeO(OH)和 Fe3O4。由于内层 Fe3O4比较致密,因此它将逐渐阻碍氧的扩散,从而使腐蚀速度减慢。

通过对试样腐蚀前后重量损失进行计算,给出了腐蚀失重随时间变化的曲线并计算出腐蚀失重速率曲线,结果如图 5所示。由图 5可知,随着腐蚀时间的增加,腐蚀失重呈直线上升,腐蚀程度也越来越严重。中性盐雾腐蚀开始时虽然试样表面的腐蚀程度很小,腐蚀失重数据也很小,但是腐蚀失重速率很大,说明材料开始盐雾腐蚀的速度很快。腐蚀 5天的时候,腐蚀失重曲线出现一个变化转折点,之前的曲线斜率大,腐蚀速度也大,腐蚀 5天之后的腐蚀失重曲线斜率变小,腐蚀速率也随之降低。最后腐蚀20天后逐渐趋于较稳定的速率,平均腐蚀速度达到了 3.612g/(m2·d)。

图3 腐蚀产物形貌图Fig.3 Morphology of corrosion product

2.2 中性盐雾预腐蚀疲劳

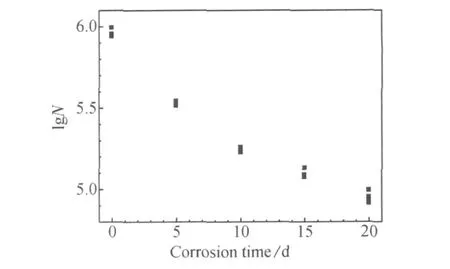

在室温下对中性盐雾预腐蚀 0,5,10,15,20天后的试样进行疲劳实验,预腐蚀疲劳实验结果如表1所示,将预腐蚀疲劳寿命取常用对数(lgN),并作lgN-t图,得到不同预腐蚀时间下的疲劳寿命曲线,如图 6所示。可见,未腐蚀试样的疲劳寿命比预腐蚀 20天后试样的高一个数量级,随着预腐蚀时间的延长,材料表面逐渐产生点蚀坑和局部腐蚀损伤,这些损伤源成为疲劳裂纹扩展源加速了疲劳失效。当中性盐雾预腐蚀时间较长时,材料产生严重的全面腐蚀,疲劳实验时的裂纹扩展源为多个(见图 7),其疲劳寿命值也开始产生较大的分散性。从预腐蚀疲劳寿命分布图中还可以看到,材料的疲劳寿命随预腐蚀时间的延长而递减,且相邻预腐蚀时间下的疲劳寿命的差距也逐渐缩小。由腐蚀失重曲线可见,腐蚀失重随时间的变化表现为材料受盐雾腐蚀损伤的情况,受到腐蚀损伤的材料的疲劳寿命也随之降低,且疲劳寿命的差距随预腐蚀时间的延长逐渐减少。

图6 预腐蚀不同时间的疲劳寿命分布图Fig.6 Fatigue life distribution for specimenswith different pre-corrosion time

图7 不同预腐蚀时间的疲劳断口形貌图 (a)未腐蚀;(b)腐蚀 10天;(c)腐蚀 20天Fig.7 Fatigue fracturemorphology for specimenswith different p re-corrosion time(a)uncorroded;(b)corrosion time 10day;(c)corrosion time 20 day

对预腐蚀试样不同时间的疲劳断口进行 SEM观察,得到图 7所示的疲劳断口形貌图,从左到右分别为未预腐蚀、预腐蚀 10天、预腐蚀 20天的试样疲劳断口。宏观断口形貌表明,不同的预腐蚀对材料造成了不同的损伤程度,未预腐蚀试样疲劳断口裂纹扩展源以一个较大的主裂纹扩展(如图7a未预腐蚀疲劳断口图中椭圆圈定位置),向试样断口中心呈放射状分布;预腐蚀 10天的试样(如图 7b)表面产生较严重全面腐蚀,腐蚀导致试样表面形成了分布不均匀的蚀坑,其中较深的易产生应力集中的位置成为疲劳扩展的裂纹源进而导致材料的疲劳断裂失效,相比未预腐蚀的试样疲劳裂纹扩展源的数量增加了;预腐蚀 20天的试样表面形成了更加严重的全面腐蚀(见图 2c),腐蚀加深,且进入基体内部,这与中性盐雾腐蚀的结果是一致的,腐蚀对材料疲劳寿命的影响也更加明显,材料表面腐蚀较深的蚀坑易形成多裂纹源扩展,疲劳裂纹向试样中心扩展,进而迅速断裂,疲劳寿命较低。与其它预腐蚀试样断口相比,它的裂纹扩展源较密集的分布在腐蚀损伤严重的表面,边缘断口的组织间覆盖了较多的腐蚀产物。疲劳断口的中心部分是典型的韧窝形貌,不同预腐蚀时间的试样无明显差异,而断口边缘区域则表现出准解理断裂特征。

2.3 预腐蚀修正系数 C曲线的建立

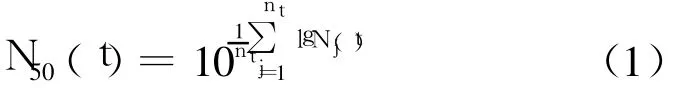

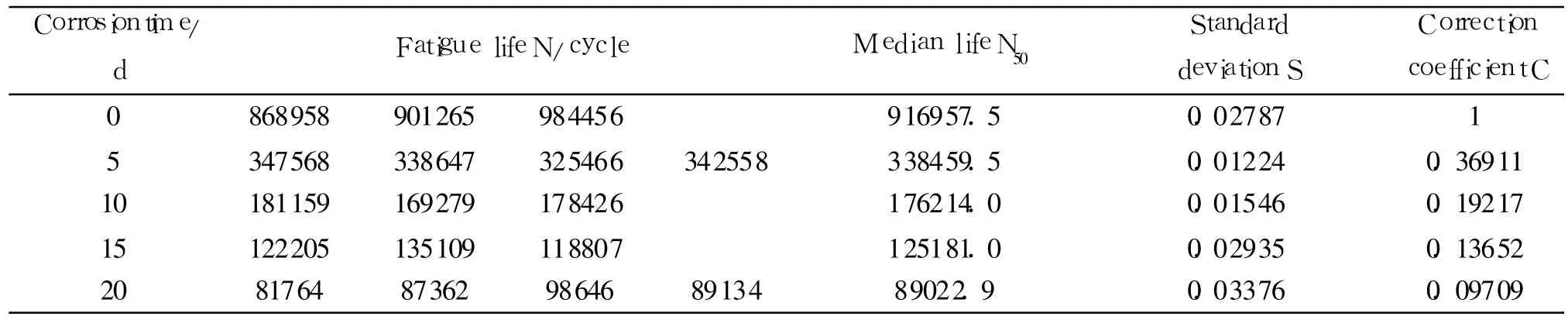

为了研究中性盐雾预腐蚀对材料的疲劳寿命的影响,首先对不同预腐蚀时间的疲劳试样的寿命进行分析。一般地,结构疲劳寿命服从对数正态分布,腐蚀只降低疲劳寿命,并不改变寿命值的概率分布规律[11]。将疲劳寿命值按公式(1)进行计算,得到对应的中值寿命,通过对实验数据统计处理得到其标准差 S,数据见表 1。

式中:N50(t)为中性盐雾预腐蚀 t天后的中值疲劳寿命;t为中性盐雾预腐蚀时间;nt为预腐蚀 t天的试样件数;Nj(t)为预腐蚀 t天,第 j个试件的疲劳寿命值。

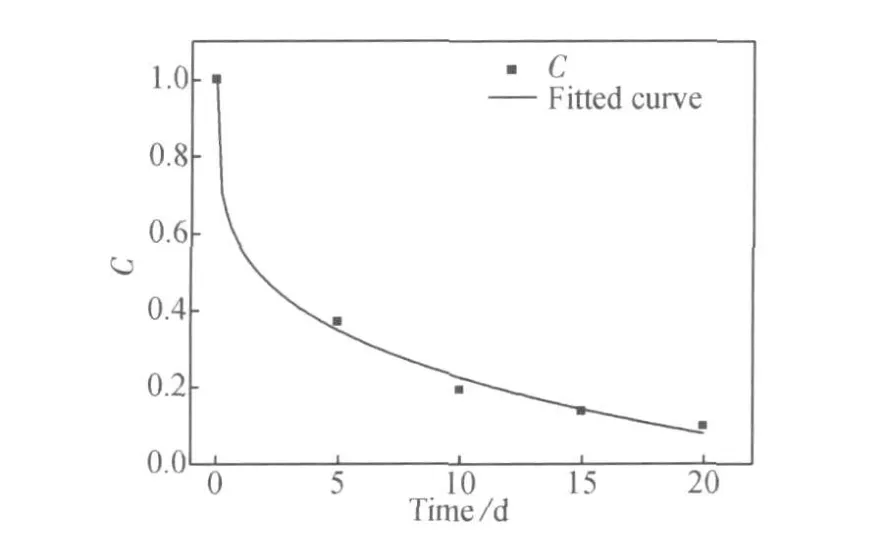

中性盐雾腐蚀环境对材料的结构疲劳寿命影响采用腐蚀修正系数来表征,根据式(2)计算得到修正系数值 C(见表 1),且 C曲线函数关系符合 C=1.0-AtB(其中 A,B为系数)分布[12]。

式中:N50(0)为未预腐蚀试样的中值疲劳寿命。

表1 盐雾预腐蚀疲劳实验数据Table 1 Data of salt spray pre-corrosion fatigue tests

图8 预腐蚀疲劳修正系数C(t)曲线Fig.8 C(t)curve of pre-corrosion fatigue

将计算得到的不同预腐蚀时间下的预腐蚀疲劳修正系数 C作图,如图 8所示,并对修正系数C按 C=1.0-AtB关系进行非线性拟合,进而得到,系数 A=0.43658,B=0.24925,拟合相关系数为 0.99546,曲线拟合程度很高,预腐蚀疲劳修正曲线为:C=1.0-0.43658t0.24925。从图中可见,修正系数一直呈递减趋势,但在预腐蚀时间很短时,中性盐雾预腐蚀对疲劳寿命的影响较大,随着预腐蚀时间的延长中性盐雾预腐蚀对材料的疲劳寿命的影响逐渐缩小,这与盐雾预腐蚀的情况一致,说明盐雾预腐蚀对材料造成的损伤导致材料在疲劳加载中易产生裂纹源而被破坏,缩短了材料疲劳寿命。

3 结 论

(1)中性盐雾腐蚀环境容易使 AF1410钢发生严重的全面腐蚀,腐蚀产物主要由 FeO(OH)和Fe3O4组成,其腐蚀失重随腐蚀时间的延长而增加,腐蚀失重速率在腐蚀 5天之前较快,随后逐渐降低并趋于匀速,腐蚀 20天后的平均腐蚀失重速率为3.612g/(m2· d)。

(2)随中性盐雾预腐蚀时间的延长,试样的疲劳寿命逐渐降低,且分散性增加,断口形貌分析表明,随着预腐蚀时间的延长,材料的腐蚀损伤程度增加,在疲劳加载过程中易形成较多的疲劳裂纹扩展源,导致其疲劳寿命迅速降低。

(3)中性盐雾腐蚀环境对 AF1410钢的疲劳寿命的影响可以采用腐蚀修正系数表征,且满足如下关系:C=1.0-0.43658t0.24925。

[1]KERMANIDISAl Th,PETROYIANNIS P V,PANTELAKIS Sp G,et al.Fatigue and damage tolerance behaviour of corroded 2024 T351 aircraft aluminum alloy[J].Theoretical and Applied Fracture Mechanics,2005,(43):121-132.

[2]WANHILL R JH,Aircraft Corrosion and Fatigue Damage Assessment[R].NLR Technical Publication TP 94401 L,National Aerospace Laboratory,Amsterdam,1994.

[3]WEIR P.Corrosion and corrosion fatigue of airframematerials[R].DOT/FAA/AR-00/22,2000.

[4]许昌淦,张少锐.高韧性超高强度钢 AF1410[J].特殊钢,1993,14(6):11-14.

[5]刘建华,尚海波,陶斌武,等.0Cr18Ni5和 AF1410高强度钢的腐蚀行为研究[J].材料工程,2004,8:29-31.

[6]贺小帆,刘文珽,王忠波,等.预腐蚀对疲劳寿命分布特性及参数影响的初步研究.[J]航空材料学报,2007,27(6):21-26.

[7]RUSK D T,HOPPEW,BRAISTED W,et a l.Fatigue life prediction of corrosion-damaged high-strength steel using anequivalent stress riser(ESR)mode[J].International Journalof Fatigue,2009,31:1454-1475.

[8]Hoffman Margery E,Hoffman Pau l C.Corrosion and fatigue research-structural issues and relevance to naval aviation[J].International Journalof Fatigue,2001,23(S):1-10.

[9]陈群志,杨蕊琴,李国元,等.腐蚀对 30CrMnSiNi2A钢结构疲劳寿命的影响[J].装备环境工程,2007,4(5):7-10.

[10]唐毅,宋爱民.盐雾实验条件对实验结果的影响[J].微电子学,2009,39(2):289-293.

[11]任三元,曹鹏钧,刘海涛.预腐蚀典型铆接结构疲劳寿命特性研究[J].装备环境工程,2009,6(1):27-29.

[12]贺小帆,刘文珽,王忠波,等.疲劳寿命预腐蚀影响系数曲线通用性研究[J].机械强度,2004,26(1):101-104.

Effect of Neutral Salt Spray Precorrosion on Fatigue Life of AF1410 Steel

HAO Xue-long,LIU Jian-hua,LISong-mei,YU Mei,WANG Zong-wu

(School of Materials Science and Engineering,Beihang University,Beijing 100191,China)

The corrosion resistance of AF1410 steel in the neutral salt sp ray environmentwas studied using themethods of weight loss and XRD.After different precorrosion time in theneutral salt spray,the fatigue p roperties of the specimenswere tested,and the in fluences of the differentprecorrosion time on the fatigue life of thematerialwere investigated.The results showed that serious all-around corrosion happened on the AF1410 steel,and the corrosion products aremainly FeO(OH)and Fe3O.The corrosion weight loss curve was plotted,and the fatigue fracturemorphology was observed.It was shown thatwith the increasing of the corrosion time,the degree of the corrosion damage increased and more fatigue crack initiations were apt to take shape,which led to the final fatigue rupture.Finally,the fatigue life properties of AF1410 steel after neutral salt sp ray corrosion were obtained and the influence coefficient C(t)of the p re-corrosion on the fatigue life was p lotted.

neutral salt spray test;pre-corrosion;fatigue life;C(t)curve

10.3969/j.issn.1005-5053.2010.1.013

V 205.5

A

1005-5053(2010)01-0067-05

2009-09-24;

2009-10-10

郝雪龙(1977—),男,博士研究生,(Ε-mail)xlhao@mse.buaa.edu.cn

刘建华,男,教授,(Ε-mail)liu jh@buaa.edu.cn。