高压调温水系统相关改造的运行效果

2010-06-05郭端华

1 改造前的高压调温水系统

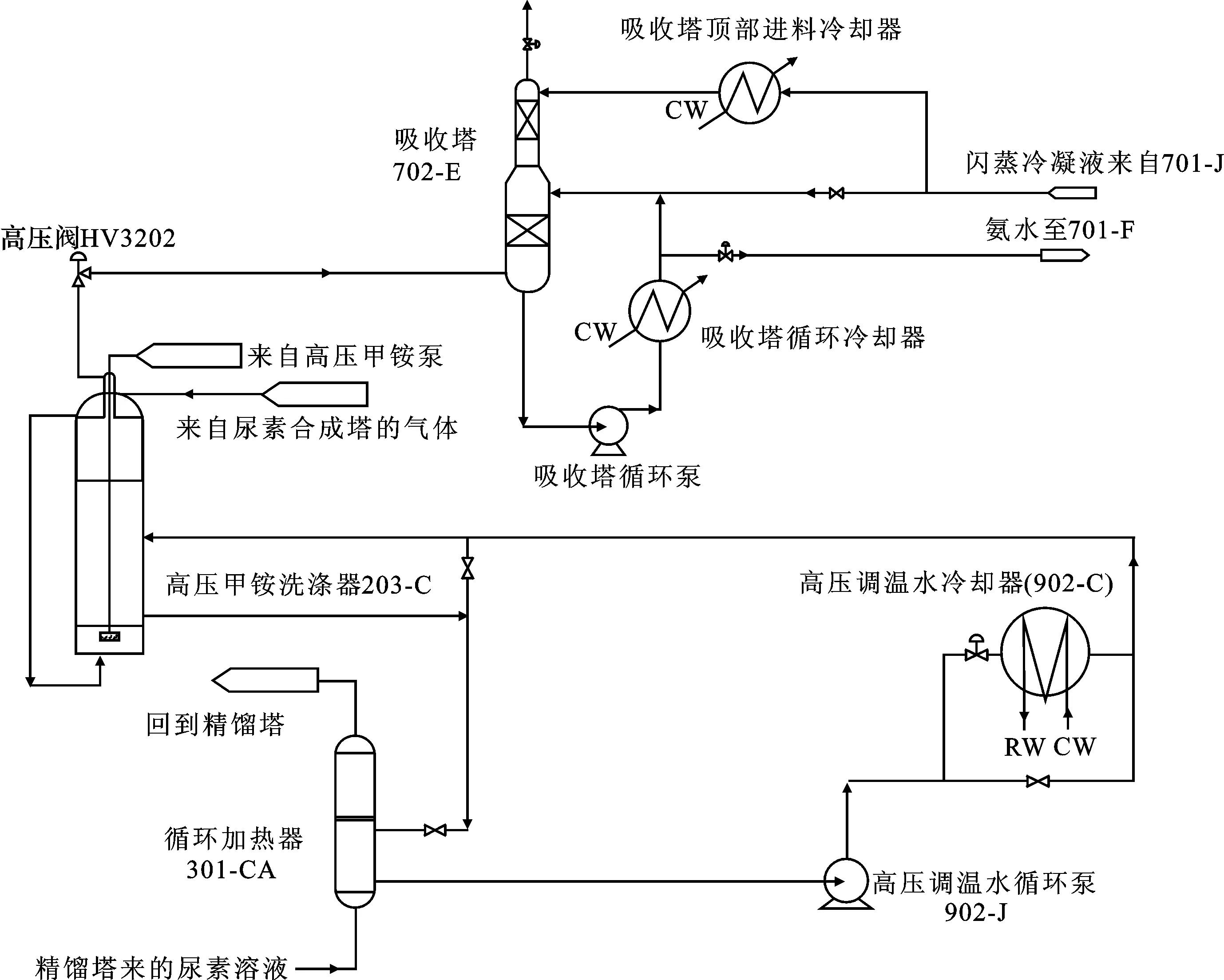

荷兰斯塔米卡邦(Stamicarbon)1620 t·d-1汽提法尿素装置高压调温水系统如图1所示。高压调温水循环泵(902-J)将约400 t·h-1的调温水加压到高压调温水冷却器(902-C),冷却到130℃,再到高压甲铵洗涤器(203-C)。通过间接换热将高压甲铵洗涤器的热量带出来,水温升到140℃,用来加热循环加热器(301-CA)中的尿素溶液,水从循环加热器出来回到高压调温水循环泵,形成闭路循环。而高压洗涤器出来的尾气进入吸收塔(702-E)的下部,在塔内经两股水的清洗,NH3被进一步吸收[1]。

图1 高压调温水系统改造前流程图

前工序的脱氢改造成功地将CO2气体中的H2含量由5000~6000 mg·m-3脱除到16 mg·m-3以下[2],这样高压甲铵洗涤器(203-C)中的H2含量就极低,爆炸的可能性大幅下降。高压甲铵洗涤器中的NH3就可以进一步洗掉,减少高压圈的气体量和低压系统的NH3处理量,达到节能降耗的目的。但因高压调温水同时又作为循环加热器(301-CA)的热源,要降低高压调温水的温度,就要设法解决循环加热器的热源,为此,作者对高压调温水系统进行了改造。

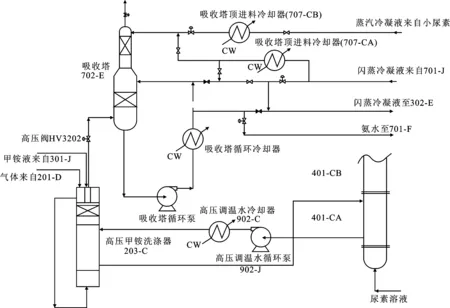

2 改造后的高压调温水系统(图2)

图2 高压调温水系统改造后工艺流程图

在原工艺流程的基础上,增加两台设备和相关管线、在设备内增加填料、改造相关设备、改变高压调温水走向使其达到节能降耗的效果。

具体实施如下:(1)在高压甲铵洗涤器和吸收塔内加填料,加大对NH3和CO2的吸收;(2)在一段蒸发后增加一台换热器;增大高压调温水冷却器能力;改变高压调温水的走向。高压甲铵洗涤器出来后的高压调温水(水温为130℃),不到循环加热器,而到一段蒸发器下段换热器(401-CA)加热尿素溶液,出来后就到高压调温水循环泵加压,进入高压甲铵洗涤器,循环使用;(3)控制进入高压甲铵洗涤器的高压甲铵调温水温度为110℃;(4)一段蒸发器下段换热器(401-CA)中的尿素所需热源,改为低压蒸汽;(5)在低压系统增加一台进料冷却器(707-CB),将蒸汽冷凝液温度降低到80℃,方便使用;(6)利用管线和阀门合理解决特殊情况下的操作。

增加的主要设备:

一段蒸发器下段换热器(401-CA)传热面积20.4 m2,筒体长2499 mm,直径1284 mm。

高压甲铵洗涤器内填料材质为2522,鲍尔环规格为25 mm×25 mm×1 mm,用量为0.4 m3。

进料冷却器(707-CB)传热面积28 m2,总长3035 mm,筒体(DN)500 mm×8 mm,长度1869 mm,材质00Cr19Ni10。

高压调温水冷却器(902-C)传热面积77.3 m2,总长5275 mm,筒体(DN)600 mm×8 mm,长度3725 mm,材质16MnR。

3 改造效果

通过上述改造,操作系统大为改善,节能效果明显。经考核,高压甲铵洗涤器增设填料段,吸收效果明显,高压甲铵洗涤器放空量大幅减少,高压阀HV3202开度减少10%~13%(由30%降到17%~20%),调温水温差由改造前的10℃提高到20℃,调温水放出的热量全部由蒸发下段换热器(401-CA)中尿素溶液带走。

合成塔转化率有所提高。系统氨碳比、水碳比发生了细微变化;高压甲铵冷凝器的冷凝效果增强,在保持高压系统压力的前提下,可以提高汽包的操作压力(同等负荷下比改造前提高了0.02~0.04 MPa),使合成塔热平衡发生了变化。

汽提塔汽提效率较改造前降低1%;汽提塔壳侧蒸汽压力(PC918)控制比对应负荷偏低。

循环加热器(301-CA)改为低压蒸汽0.35 MPa加热后,蒸汽截止阀开度不到总开度的1/6,换热能力富裕量较大,很好地解决了原来加热能力不足的问题。

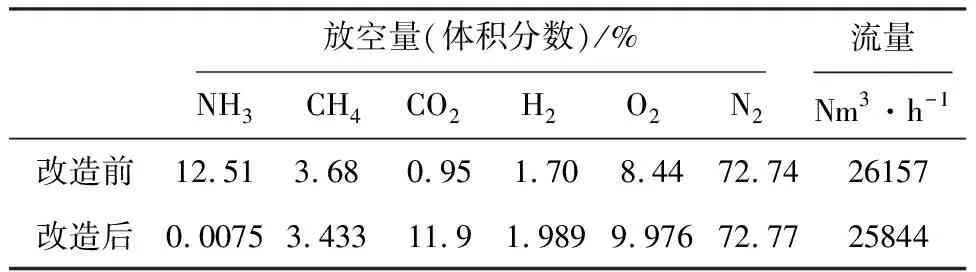

吸收塔(702-E)放空NH3含量明显下降,如表1所示。

表1 高压调温水系统改造前后0.7 MPa系统放空量对照表

改造后,吸收塔液体循环泵处0.7 MPa吸收液中NH3含量由20.23%降到4.55%,CO2含量由15.55%降到8.11%,表明0.7 MPa系统吸收负荷明显降低。反映为主蒸汽降低了7 t·h-1,每年节约成本430万元。

4 结论

在二氧化碳脱除氢气改善高压系统安全运行的基础上,对1620 t·d-1汽提法尿素工艺高压调温水系统进行改造,通过降低高压调温水的温度、增加少量设备、改变高压调温水的走向并充分利用其热量,达到了节能降耗的目的。与改造前相比,每年节约成本430万元。

参考文献:

[1] 石瑜,吴德礼,郭群兵.二氧化碳脱氢技术在大型尿素装置上的应用[J].大氮肥,2006,29(5):339-341.

[2] 袁一,王文善.尿素[M].北京:化学工业出版社,1997:386.