一种大型矿用自卸车自动称重系统的设计

2010-06-05孙卫阳

孙卫阳

( 湘电重型装备股份有限公司,湘潭411101 )

过去,大型矿用自卸车装载矿物的重量测量是靠估方或卸货后测量的方式,由于地磅测量的范围小,因此这些测试方法存在测量数据误差大、耗时长等缺陷,因此一套能实时、方便地检测大型矿用自卸车装载矿物重量的测试系统对驾驶员和调度管理部门显得十分必要。

尽管进口的 930E、MT4400AC和 MT5500大型矿用自卸车已装有车载矿物自动称重系统,但国内大型矿用自卸车车载矿物自动称重系统研究还很少。

本文介绍了湘电重型装备股份有限公司生产的SF33900大型矿用自卸车自动称重系统,其适用于大吨位氮气悬挂型车辆。该系统能实时显示车辆的载荷、车速、坡度、时间、悬挂压力和故障信息等功能参数;同时,系统还具有强大的数据记录、报警和上位机数据下载、数据库查询、故障分析等功能,能记录驾驶员每班、每日、每月、每季运载的次数、运载的总量、车辆超载时间等信息;系统具有 RS232、RS485及 CAN总线等通信接口,系统获取的数据能通过这些接口与车辆信息管理等智能系统实现互联。

1 大型矿用自卸车自动称重系统的组成

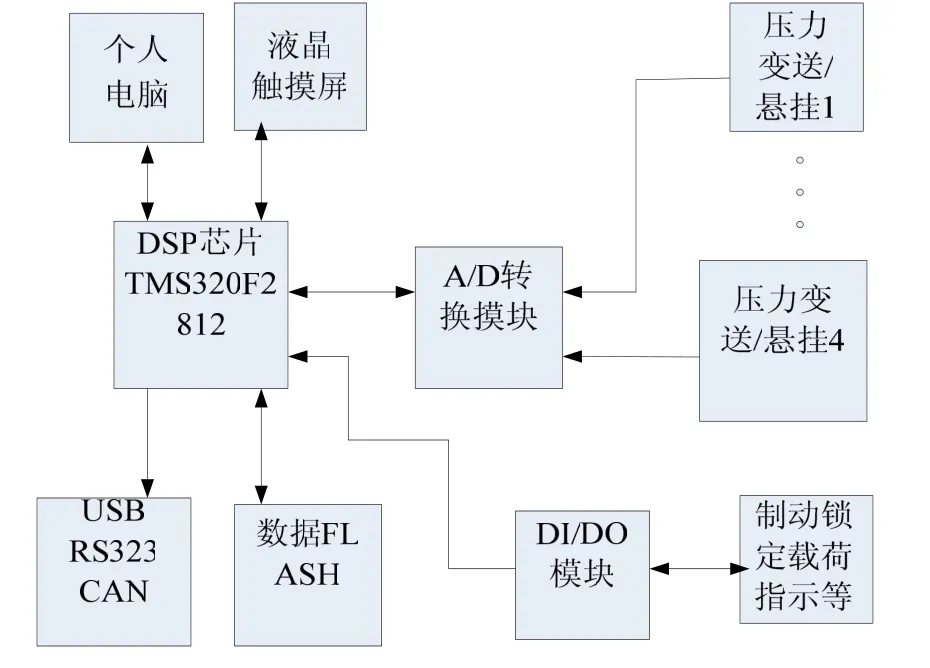

如图1所示,SF33900大型矿用自卸车自动称重系统主要由主控制器、压力传感器、双轴倾斜计、液晶显示器模块、载荷指示灯及其它输入/输出信号等部分组成。

其中,主控制器是自动称重系统的核心,其具有信号输入/输出处理、载荷计算、运输循环管理、数据/事件记录及通讯等功能。主控制器利用接受到的四个压力信号、坡度信号、部分车辆状态信号以及设定条件,判断分析车辆的运行工况、状态;经过内部采样、滤波、分析、模态仿真、非线性校正等算法,可计算出车辆的有效载重;同时,通过采集车速传感器信号,算出负载运输公里,并累计折算出运载的吨公里。

自动称重系统CPU采用抗干扰能力强、集成度高、运算速度快的 DSP处理器TMS320F2812[1,2],主控制器采用铝制机壳安装,可提高抗电磁干扰能力。

4个压力传感器装于悬挂上,每个传感器能将测得的悬挂压力的变化信号转换成 4~20 mA的模拟信号,并送至主控制器。双轴倾斜计装于司机室内,其先将车辆行驶途中的坡度信号转换成0~5 V电信号,然后送至主控制器。系统通过模态仿真计算,可提高在坡度时的载荷计算精确度。

图1 系统结构

自动称重系统配备有1个RS232通讯接口、1个RS485接口与1个CAN接口,RS232与RS485接口采用MODBUS现场总线协议,CAN通信采用国际标准的总线通信协议,具有很好的通用性,可方便地实现与其它车辆智能系统的互联[3,4]。主控制器表面设有液晶显示屏和功能按键,通过显示屏可以看到车辆的工作情况和有关数据;载荷指示灯装于甲板两侧。

2 工作原理

2.1 车辆载荷的测量原理

自卸车多为油气悬挂式自卸车,车斗由4个油气悬挂固定安装,车斗及货物的重量传递给油气悬挂,将引起悬挂压力变化[5]。

SF33900大型矿用自卸车货箱作用在四悬挂上的作用力计算公式为:

式中,F为自卸车货箱对悬挂的作用力;P为悬挂内氮气压力;S是悬挂氮缸的内截面积。

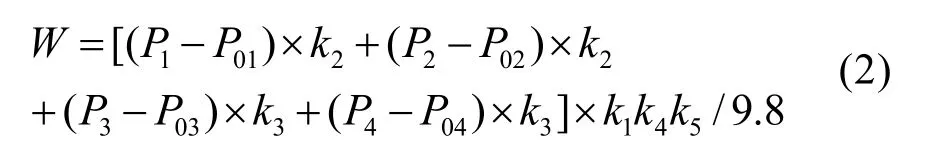

本文根据测量的悬挂压力、车辆倾斜度等数据,结合四悬挂在车架上的安装结构尺寸,建立了车辆载荷计算模型;利用四个压力传感器对悬挂压力进行了测量;并通过倾斜仪,检测了车辆与水平面的空间夹角。其中,车辆载荷计算模型的计算公式如下示:

式中,k1、k2、k3、k4、k5为称重系数,由车辆及其车斗、悬挂的安装结构尺寸决定。W表示车辆载荷,单位为t;P1、P2、P3、P4分别为前左、前右、后左、后右四个油气悬挂的压力;P01、P02、P03、P04分别为空车时各悬挂对应的压力,压力单位为MPa。

2.2 自动称重系统的重量计算流程

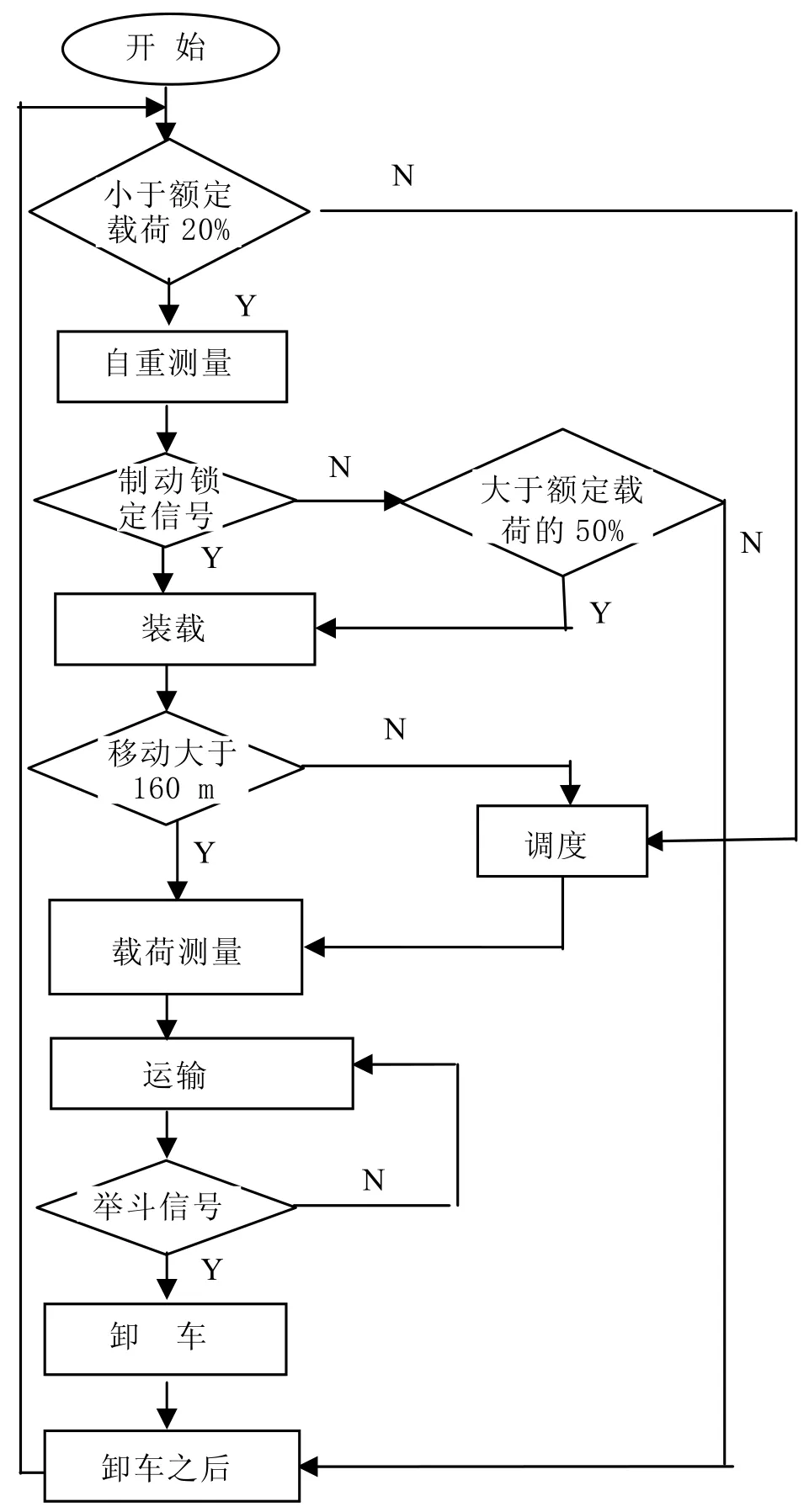

大型自卸车车辆循环运输常分8个不同阶段或状态——自重测量、空车、装载、调度、测重、运输、卸车及卸车完毕。每个阶段或状态都需要自动称重系统进行不同的计算和储存不同的数据。其载荷计算及控制流程如图2。

其中,1) 自动称重系统在卸车10 s之后,应确认载荷已被卸掉。如果有效载重量少于额定载荷的20%,自动称重系统将切换到自重测量,并开始计算新的空车自重;如果有效载重量未降到额定载荷的20%以下,测量器将返回到调度或运输状态,直至卸车系统将计数运行一次。

2) 在自重测量状态下,当车速大于 5 km/h时,自动称重系统采用先进的计算方法计算自卸车空车时悬挂承受重量。这个自重数值将从有效载荷的悬挂承受重量中扣除,以计算最后的有效载重量。如果检测到有回转载荷,自动称重系统将从自重测量或空车状态切换到装车状态。

3) 如果已施加制动锁定,自动称重系统将通过分析悬挂压力以检测回转载荷。如果检测到有回转载荷,自动称重系统将切换到装车状态,检测回转载荷的最小值为额定载荷的10%,检测回转载荷一般要用4 s至6 s。如果载荷增至额定载荷的50%并已达10 s还未施加制动锁定,自动称重系统也会切换到装车。

4) 只要自卸车一开始移动,自动称重系统立即从装车切换到调度。调度区域为160 m,以便让驾驶员把自卸车重新定位到装载机下面。在调度区内的任何时间都可添加更多的有效载重量。自卸车一旦行走了160 m,自动称重系统进入测重阶段。在测重阶段,如果移动速度超过了 5 km/h,自动称重系统就采用先进的计算方法计算负载时悬挂承受重量。测重结束后进入运输状态。

5) 如果自动称重系统收到箱斗举升信号,自动称重系统将从测重阶段切换到卸车状态。如果自卸车在测重阶段里已运动了不到 1 min,自动称重系统将采用精确性较低的平均法来计算最后有效载重量。当自卸车箱斗降回原位时,自动称重系统就切换到自重测量,进入下一个运输循环。

图2 载荷计算及控制流程图

2.3 自动称重系统的基本功能

自动称重系统具有以下功能:

1) 自动称重系统可将每个运输循环的信息保存于数据FLASH中,最多可保存 5208个运输循环数据,每个运输循环需包含有效载重量、驾驶员 ID号码信息、负载和空车的行驶距离、每天空车行驶和停车作业时间、装车时间、负载和空车最大速度、负载和空车平均速度、车架最大的正扭矩和悬上最大载荷等。

2) 运行状态监控,即对影响车辆寿命的几个参数的峰值数据及发生时间进行保存,数据用户无法删除,在车辆出现故障时,供维护/管理人员进行故障分析与责任追索。这些数据包括排行最前的5个最大载荷和时间、自动称重系统记录了排行前5位的车架正峰值扭矩和负峰值扭矩的数值及其产生时间、排行最前的5个车架正负扭矩和时间以及排行最前的5个最高速度和时间。

3) 错误或报警记录。自动称重系统具有一定的故障诊断与记录功能,为维护管理人员分析故障与数据提供依据,主要包括:传感器故障、设备硬件故障、通讯故障及内存故障等。在运输循环过程中,只要传感器出现一个故障,称重系统就不能正确的计算有效载重量。带有这种警告标志的运输循环将不会被认为是准确的。

4) 自动称重系统配备有设备维护与管理软件,将安装有该维护与管理软件的个人电脑连接到自动称重系统的通讯端口,可以实现实时数据检测、参数整定、记录下载与分析管理等功能。

5) 通讯接口。自动称重系统可通过国际标准的CAN2.0B协议向外定时发送车辆的实时载荷、前后倾斜度、左右倾斜度、班吨位累计、班运输次数、总吨位累计、总运输次数、车辆编号等数据发送至车辆管理系统,并由车辆管理系统无线发送至Intel网上,可以通过Intel网浏览车辆的实时运行情况,并可以很方便的统计车辆的运行产量。

3 自动称重系统的测量精度和误差分析

3.1 测量结果比较

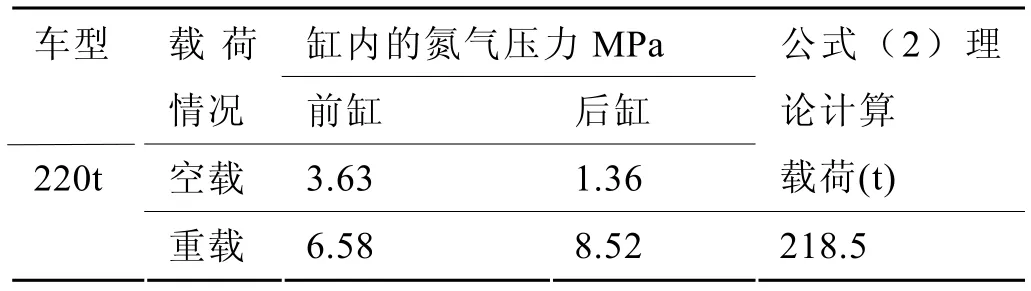

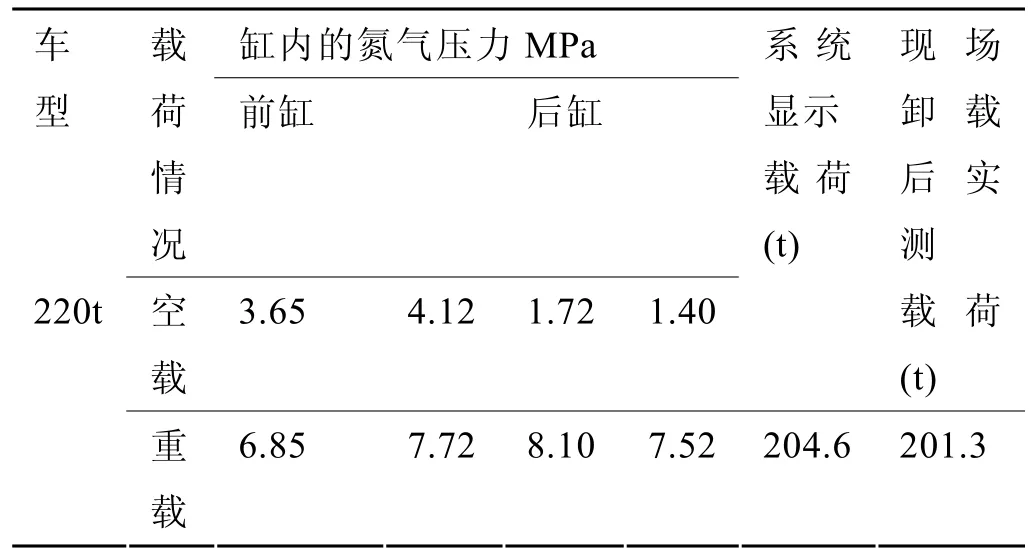

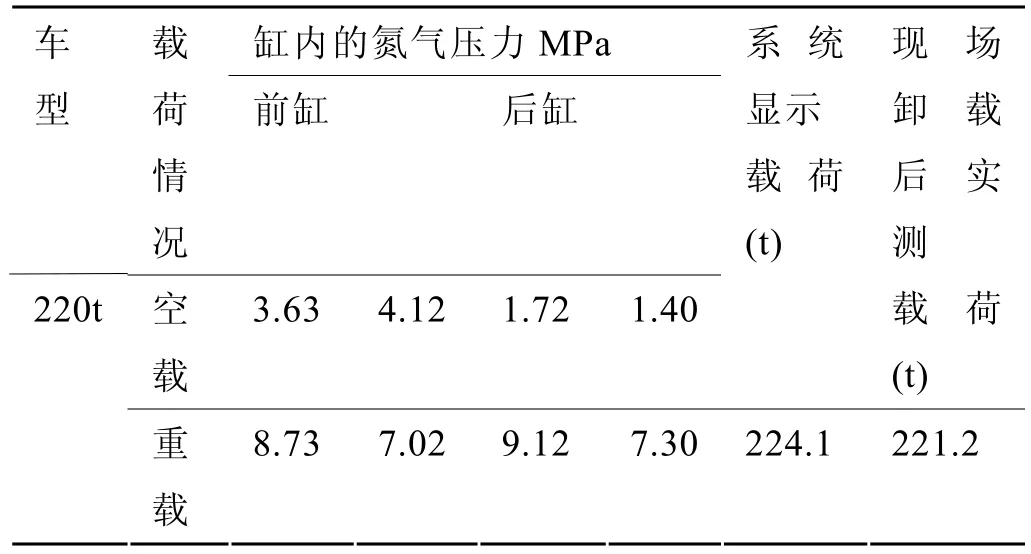

根据SF33900型220t电动轮自卸车悬挂空载和重载的氮气压力理论值和本文中公式(2)(车辆载荷计算公式)计算理论载荷如表1所示;电动轮自卸车在平道运行时,自动称重系统显示的载荷和车辆现场测试载荷结果如表2所示;而自卸车在上坡4°和左倾2°运行时,自动称重系统显示的载荷和车辆现场测试载荷结果如表3所示。

表1 SF33900型220 t电动轮自卸车悬挂内氮气压力和理论计算载荷

表2 SF33900型220t电动轮自卸车车辆载荷现场测试结果1

表3 SF33900型220t电动轮自卸车车辆载荷现场测试结果2

表中结果显示,按规定充气时整车载荷与理论计算公式的计算非常接近,证明计算公式的正确性。同时,自动称重系统测量显示值与车辆装载货物卸荷后实测两者之间误差小于 2%,证明此系统能满足使用性能要求。

3.2 有效载重量误差的来源分析

自动称重系统计算自卸车载重量的误差主要是由对悬挂维修时不正确的充气气压引起。

自动称重系统计算有效载重量是通过对自卸车在空车时和负载时的悬挂承受重量的差异进行测量而达到的,悬挂承受重量就是被悬挂支持的自卸车的重量,确定悬挂承受重量的唯一方法是测量悬挂内氮气的压力。

如果悬挂充氮过量,自动称重系统就不能确定自卸车的空车弹簧承受重量,自卸车在空车行走时,悬挂的液压缸必然会上下运动,过度充氮气的悬挂,其内部压力可以把悬挂推杆完全伸出,这时,液压缸内的压力就不能准确地代表支承自卸车这个部分所需的力量;如果悬挂充入氮气不足,自动称重系统就不能确定自卸车的负载弹簧承受重量。自卸车在负载行走时,悬挂的液压缸必然会上下运动,充氮不足的悬挂,其内部压力如果不能支承这个载荷,悬挂就被压扁,发生金属与金属的接触。这时,液压缸内的压力就不能准确地代表支持自卸车这部分所需的力量。悬挂充油过少也会引起误差,因为它不能正确地支承着一辆负载的自卸车,这就是为什么悬挂正确的充气是有效载重量测量中的重要因素的原因。

如果悬挂没有正确地进行维修保养,就不可能进行准确的有效载重量测量。此外,如果车辆更换悬挂后最好将自动称重系统进行一次校正,能减少载荷的测量误差。

4 结束语

在湘电重型装备股份有限公司生产的SF31904型108 t电动轮自卸车和SF33900型220 t电动轮自卸车上装设自动称重系统,有效地提高了矿山管理信息化水平,对提高车辆运行状态监控、方便车辆维护与运输调度、加强司机考核等都具有重要意义。

[1]TI Inc.TMS320F2810,TMS320F2812 Digital. Signal Processors Data Manual. http:www.ti.com/litv/pdf/SPRS/174I.pdf,2003,7

[2]龚固丰, 章 兢, 王炼红, 张小刚. 一种新型船舶智能载重测量仪的研究与应用. 船舶工程, 2009,31(1):19-22.

[3]Modicon Inc. Modbus Protocol Users Guide,1996.

[4]刘笃喜, 徐修明, 许建社等. Modbus协议在分布式伺服测角系统中的应用机床与液压.

[5]赵登峰, 王国强, 周德成, 王吉林. 自卸车油气悬挂数学模型仿真研究. 农业机械学报.2003,34(6):40-42.